カーボンファイバーは強靭で軽量だが、切断は難しい。工具を早く鈍らせ、エッジをほつれさせ、有害な粉塵を放出する。適切なテクニックを身につけないと、結果が悪くなります。適切な扱い方とは?ベストプラクティス、課題、解決策を探ってみましょう。

炭素繊維の加工で重要なのは、鋭利な工具、高速スピンドル、適切なダストコントロールを使用することです。特殊なコーティングは摩耗を減らし、クーラントを使用しない加工は剥離を防ぎます。これらのステップにより、精度が向上し、工具寿命が延びます。

多くの人がカーボンファイバー製マシンは金属と同じだと思っている。そうではない。層構造の挙動が異なるため、特殊なアプローチが必要なのだ。最良の方法を探ってみよう。

炭素繊維の組成を理解する

カーボンファイバー素材には、加工方法に影響を与える特別な特性があります。なぜ金属とは異なる挙動を示すのか、その理由を検証してみよう。

カーボンファイバーとは?

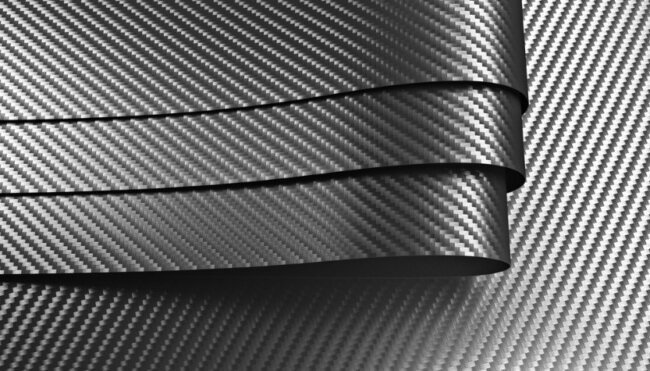

炭素繊維は炭素原子が結合した細い繊維である。この繊維は人間の髪の毛よりも細いが、鋼鉄よりも強い。

繊維は樹脂(エポキシなど)と混合されて複合材料になる。これにより、丈夫で軽い部品ができる。

ほとんどのカーボンファイバー製品は、プラスチックのマトリックスに30-70%カーボンファイバーが入っています。残りはすべてをつなぎ合わせる樹脂です。

なぜ炭素繊維は機械加工が難しいのか?

炭素繊維を工具で切断するのは難しい。研磨性が高いため、工具の刃先がすぐに摩耗する。

材料は方向によって特性が異なる。そのため、切断力が予測できず、剥離を引き起こす可能性がある。

炭素繊維を切断すると、金属のような切り屑は出ない。その代わり、粉塵や小さな破片が発生し、機器を損傷する可能性がある。

機械加工の熱で樹脂が溶けることがある。その結果、工具がガム状になり、表面仕上げが悪くなる。

炭素繊維の製造方法

炭素繊維は、多くの場合ポリアクリロニトリル(PAN)と呼ばれる前駆体と呼ばれる基材から始まる。これを加熱して延伸する。

まず酸化し、次に高温(1000~3000℃)で炭化する。

その後、繊維は処理され、サイズが決められる。その後、繊維は織物に織られたり、他の形に成形されたりする。

最後に、繊維は真空注入、樹脂トランスファー成形、プリプレグ積層などの工程を経て樹脂と結合する。

炭素繊維複合材料の種類

すべてのカーボンファイバーが同じというわけではありません。カーボンファイバーの製造方法は、その挙動に影響を与えます。主な種類は以下の通りです:

一方向カーボンファイバー

一方向性炭素繊維は、すべての繊維が一方向に走っている。このため、その方向には最大の強度が得られるが、他の方向にはあまり強度が得られない。

カーボンファイバー

織物状のカーボン・ファイバーは、複数の方向に繊維が走っている。これは強度のバランスに優れていますが、きれいに加工するのが難しい場合があります。

短繊維複合材料

繊維は短く刻まれる。これを樹脂と混ぜて安価な素材を作る。

ハイブリッド複合材料

ハイブリッド複合材料は、炭素繊維とグラスファイバーやアラミドのような他の材料を混ぜ合わせたものである。これらの組み合わせによって、素材の切れ味が変わる。

被削性に影響する特性

- 繊維の方向は切断力に強く影響する。繊維を横切る切断は、繊維に沿って切断するのとは異なる。

- 樹脂の種類によって、機械加工時の熱に対する材料の反応が決まります。エポキシ樹脂、ポリエステル樹脂、熱可塑性樹脂は、それぞれ挙動が異なります。

- 繊維の体積率(樹脂に対する繊維の量)は、材料の研磨性と切り屑の形成を変える。

- 硬化方法と品質は内部応力に影響する。硬化が不十分だと、機械加工時の剥離が多くなる。

炭素繊維の加工方法

炭素繊維の加工にはいくつかの方法があり、それぞれに利点と課題があります。ここでは、最も一般的な技法とその効果的な使い方を探ってみましょう。

CNC旋盤加工

CNC旋盤加工 は円筒形の部品を作る。炭素繊維材料は回転しながら、切削工具で成形される。この方法は、シャフト、ロッド、その他の丸い部品を作るのに適している。

成功の秘訣:

- 摩耗を減らすため、鋭利でダイヤモンドコーティングされた工具を使用する。

- 熱の蓄積を避けるため、速度は高速に、送り速度は低速に保つ。

- 振動を防ぐため、しっかりと固定してください。

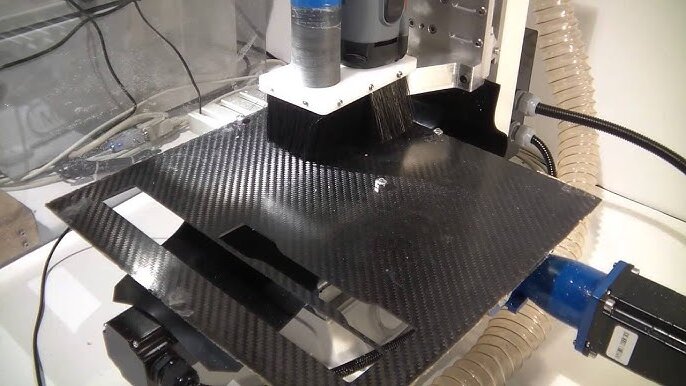

CNCフライス加工

CNCフライス加工 は、複雑な形状や平らな面の作成に最適です。切削工具は多方向に動いて材料を除去する。この方法は フレーム, パネルそして カスタムパーツ.

成功の秘訣:

- 超硬またはダイヤモンドコーティングエンドミルを使用する。

- 熱と裂け目を最小限に抑えるため、高速で低送りの設定を選ぶ。

- バキュームテーブルやクランプを使って、材料をしっかりと固定する。

掘削

掘削 は、炭素繊維に穴をあけるために使用される。これは、部品同士を固定しなければならない航空宇宙や自動車の用途では一般的である。

成功の秘訣:

- 鋭利なダイヤモンド・コーティングのドリル・ビットを使用する。

- 剥離を防ぐため、低圧で高速ドリルを行う。

- 繊維の引き抜きを減らすため、しっかりとした表面で素材を支える。

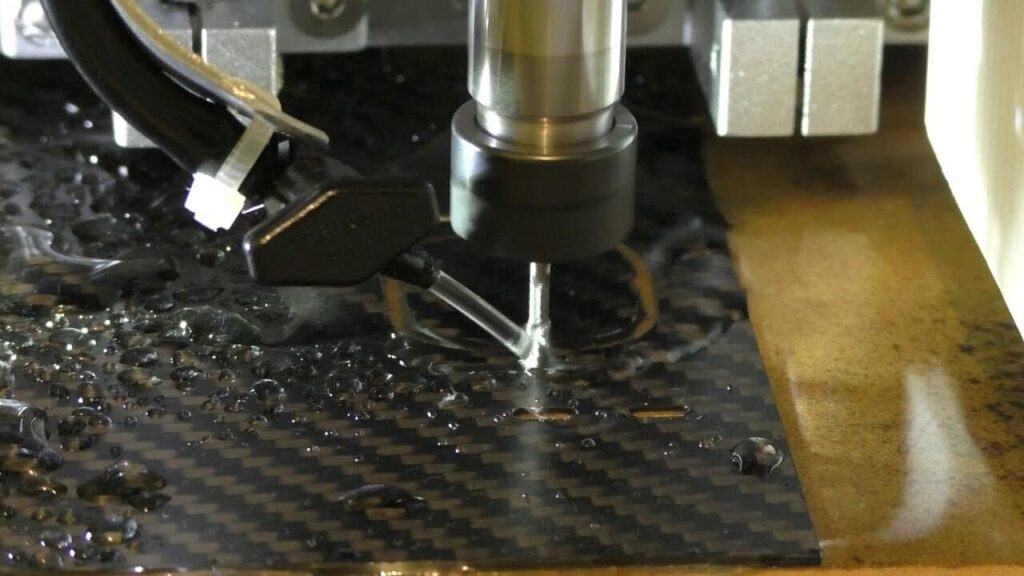

研削

研削 は、エッジを滑らかにしたり、表面を洗練させるために使用されます。多くの場合、炭素繊維部品の加工の最終段階となる。

成功の秘訣:

- より良い結果を得るためには、ダイヤモンド砥石を使用してください。

- オーバーヒートを避けるため、研磨スピードは控えめに。

- 埃や熱を抑えるために、水やクーラントを使用する。

炭素繊維と機械加工の利点

炭素繊維は、多くの産業において画期的な存在である。しかし、何が炭素繊維をそれほどユニークなものにしているのでしょうか?炭素繊維の主な利点と、それを加工する価値がある理由を見てみましょう。

軽量で丈夫

カーボンファイバーは驚くほど軽い。スチールやアルミニウムのような金属よりもはるかに軽い。しかし、その軽さに惑わされてはいけない。カーボンファイバーはパワフルでもある。多くの場合、スチールよりも強い。

この強度と軽さの組み合わせは、航空宇宙、自動車、スポーツ用品産業にとって理想的である。性能を犠牲にすることなく軽量化を実現します。

高い剛性

炭素繊維は硬く、簡単には曲がらない。この剛性は、精度と安定性が不可欠な用途には極めて重要である。例えば、ドローン、ロボット工学、医療機器などに使用されている。

剛性はまた、応力がかかった部品の形状を維持するのにも役立つため、構造部品によく使われる。

耐腐食性

炭素繊維は金属と違って錆びたり腐食したりしないので、過酷な環境に最適です。海洋用途やアウトドア機器に使用されている。

化学薬品や湿気に対する耐性があるため、過酷な条件下でも長持ちし、長期的なメンテナンスコストを削減できる。

デザインの柔軟性

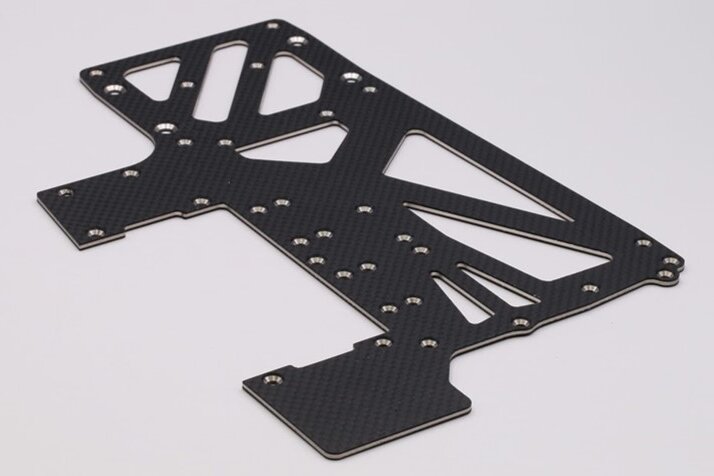

炭素繊維は複雑な形状に成形できるため、設計者はより自由に革新的な製品を作ることができる。カーボンファイバーは、湾曲した自動車部品や特注のドローンフレームにも対応できます。

カーボンファイバーの加工では、精密なカスタマイズが可能です。厳しい公差や複雑なディテールを持つパーツを作ることができます。

熱伝導率と電気伝導率

炭素繊維は熱や電気の伝導性が金属とは異なります。そのため、熱管理や電気絶縁が必要な用途に有用です。

例えば、電子機器や熱に敏感な部品に使用されている。そのユニークな導電特性は、性能と安全性の向上に役立ちます。

なぜ炭素繊維の加工は価値があるのか?

炭素繊維の加工は難しいものですが、その難しさを上回る利点があります。その理由がここにある:

- 精度:機械加工は、厳しい公差と微細なディテールを可能にする。

- カスタマイズ:特定のニーズに合わせた部品を作ることができます。

- パフォーマンス:機械加工されたカーボンファイバー部品は、強度が高く、軽量で耐久性に優れている。

- 効率:機械加工は、適切な工具と技術によって、迅速かつコスト効率よく行うことができる。

炭素繊維加工における課題

炭素繊維は素晴らしい素材ですが、加工にはそれなりの課題が伴います。ここでは、主な課題とその対処法について説明します。

高い研磨性と工具摩耗

炭素繊維は工具に厳しい。繊維は研磨性があるため、切削工具はすぐに摩耗する。通常のスチール製工具は長持ちしない。そのため、コストが上がり、生産が遅くなる。

ソリューション:ダイヤモンド・コーティングまたは超硬工具を使用する。これらの材料はより複雑で長持ちする。また、定期的に工具を交換して、きれいな切削を維持すること。

層間剥離とファイバー引き抜き

層間剥離は、炭素繊維の層が分離することで起こる。ファイバー・プルアウトは、ファイバーがきれいにカットされずに引きちぎられることで発生する。どちらの問題も仕上げを台無しにし、パーツを弱くします。

ソリューション:鋭利な工具と適切な切断速度を使用してください。力を入れすぎないこと。適切なクランプは、これらの問題の原因となる振動を軽減するのにも役立ちます。

発熱と素材の損傷

カーボンファイバー樹脂は、熱くなりすぎると溶けることがある。これは材料を損傷し、部品を台無しにする。また、熱は繊維をきれいに切断しにくくします。

ソリューション:温度を管理する。クーラントや圧縮空気を使って、材料を冷やします。高速で低送りの切断も、熱の蓄積を抑えます。

粉塵と健康被害

炭素繊維の粉塵は有害である。皮膚や目、肺を刺激し、長期間吸い込むと深刻な健康問題を引き起こす可能性があります。また、ホコリは作業スペースを汚し、作業の質にも影響します。

ソリューション:粉塵を発生源で捕捉するために集塵システムを使用すること。マスク、手袋、ゴーグルなどの保護具を着用する。作業スペースを定期的に清掃し、粉塵の蓄積を防ぐ。

炭素繊維加工のベストプラクティス

炭素繊維の加工には、慎重な計画と実行が必要です。ベストプラクティスに従うことで、より良い結果を達成し、よくある問題を回避することができます。成功のための重要な戦略を検討しましょう。

正しい切削工具の選択

適切な工具を選ぶことが重要です。カーボンファイバーは研磨性が高く、工具がすぐに摩耗してしまうが、標準的なスチール製の工具は長持ちしない。

何を使うか:

- ダイヤモンドコーティングまたは超硬工具が最良の選択である。剛性が高く、耐久性に優れている。

- 工具の切れ味を保つ。工具が鈍いと、剥離や表面仕上げ不良のリスクが高まる。

- 品質を一定に保つため、工具は定期的に交換する。

切削速度と送りの最適化

切削速度と送りは、切削品質と工具の寿命の両方に影響します。速すぎても遅すぎても問題が生じます。

何をすべきか:

- 高いスピンドル回転数と低い送り速度を使用する。これにより、熱の蓄積を抑え、樹脂が溶けるのを防ぎます。

- まずスクラップ材で設定をテストする。必要に応じて調整し、最適なバランスを見つける。

- プロセスを注意深く監視する。過度の熱や工具の摩耗の兆候を探す。

クーラントと潤滑油の効果的な使用法

炭素繊維の加工において、熱は重大な懸念事項です。熱が高すぎると、素材にダメージを与え、工具をダメにしてしまいます。

何を使うか:

- クーラントや圧縮空気は熱を管理するのに役立つ。また、有害な埃を取り除くこともできる。

- 油性の潤滑剤は避けること。材料を汚染し、作業を困難にします。

- クーラントを均一に塗布する。温度をコントロールするために、切削部分に集中する。

適切なクランピングとワークホールドストラテジー

炭素繊維シートは加工中に振動することがある。そのため、切り口が不均一になり、表面の仕上がりが悪くなります。

何をすべきか:

- クランプやバキュームテーブルを使って、材料をしっかりと固定する。

- 材料が平らでしっかり固定されていることを確認してください。少しでも動くとエラーの原因になります。

- 小さな部品やデリケートな部品には、特注の固定具を使用して、さらにサポートを提供する。

機械加工炭素繊維の一般的な用途

炭素繊維は、多くの産業で使用されている汎用性の高い素材です。そのユニークな特性は、高性能用途に理想的です。機械加工された炭素繊維が最も輝く分野を探ってみましょう。

航空宇宙産業

航空宇宙産業は、その強度と軽さで炭素繊維を高く評価している。航空機の軽量化に貢献し、燃費と性能を向上させる。

一般的な用途:

- 航空機のフレームと構造部品。

- インテリアパネルとシート。

- ドローンおよびUAV部品。

機械加工された炭素繊維部品は精密で耐久性があり、航空宇宙用途の厳しい条件に最適です。

スポーツ産業

カーボンファイバーはスポーツの世界で愛用されている。強度と軽さを兼ね備えた用具を作るために使われている。

一般的な用途:

- 自転車のフレームとコンポーネント。

- テニスラケットとゴルフクラブ。

- ヘルメットと防具。

機械加工は、カスタムデザインと厳しい公差を可能にする。これにより、アスリートはより良いパフォーマンスを発揮し、安全性を保つことができます。

自動車産業

自動車産業はカーボンファイバーを高性能車の製造に使用している。高級車やレーシングカーによく見られる。

一般的な用途:

- ボディパネルとスポイラー。

- インテリアトリムとダッシュボード

- サスペンション部品とドライブシャフト。

機械加工されたカーボンファイバー製パーツは強靭で軽量。これにより、スピード、ハンドリング、燃費が向上する。

電子産業

炭素繊維の熱的・電気的特性は、電子機器に有用である。強度と軽量の両方を必要とする機器に使用される。

一般的な用途:

- ノートパソコンとスマートフォンのケース。

- ヒートシンクと熱管理部品。

- ロボット工学とドローンフレーム。

機械加工は、正確なフィットと仕上げを保証します。これは、電子機器に使用される小さくて複雑な部品にとって非常に重要です。

結論

炭素繊維の加工は、やりがいのある仕事です。その軽量性、強度、多用途性により、航空宇宙、自動車、スポーツ、エレクトロニクス産業で最良の選択肢となっています。しかし、その摩耗性、もろさ、熱に弱いため、取り扱いには注意が必要です。

高品質の炭素繊維加工ソリューションをお探しなら、ぜひ当社にお任せください。当社の専門知識により、精度、耐久性、タイムリーな納期をお約束します。 お問い合わせ 今すぐご相談ください。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。