電子機器製造における共通の課題は、熱に敏感な部品を傷つけることなく、正確で再現性のあるはんだ接合を行うことです。従来のはんだ付け方法では、精度に欠け、過熱を引き起こし、結果に一貫性がないことがよくあります。レーザーはんだ付けは、これらの問題に対する信頼性の高いソリューションを提供します。

レーザーはんだ付けがどのように機能し、あなたのプロジェクトにどのようにフィットするのか、興味はありませんか?レーザーはんだ付けの原理、用途、利点を探ってみましょう。

レーザーはんだ付けとは?

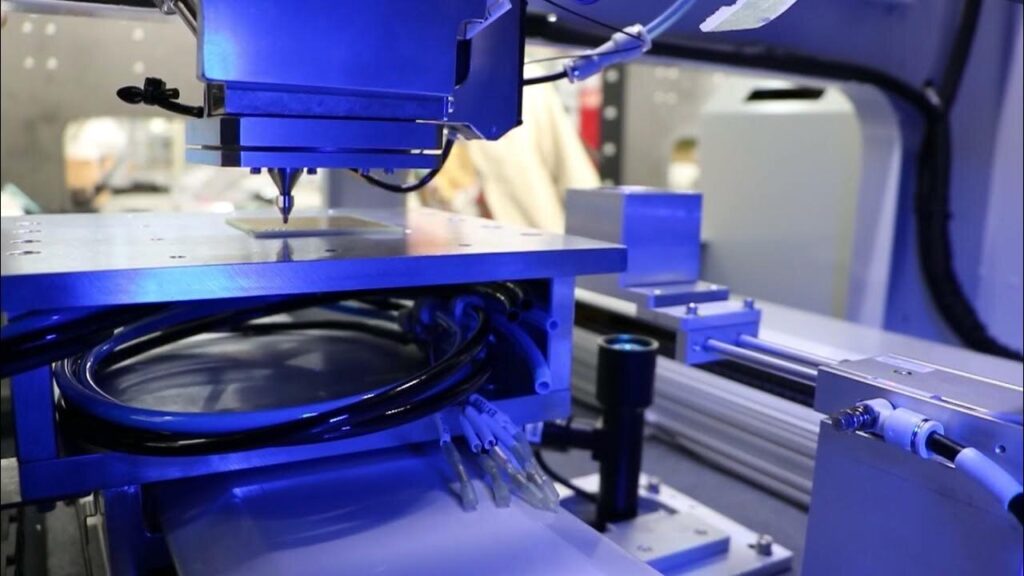

レーザーはんだ付けは、集光されたレーザービームを使用してはんだを溶かし、材料を接合します。レーザーは部品に触れることなくはんだを加熱し、クリーンで強力な接合を実現します。この方法は、精度が重要な繊細な部品や複雑な部品に最適です。

従来のはんだ付けとは異なり、レーザーはんだ付けは物理的な接触を必要としないため、繊細な部品を損傷するリスクを低減します。非侵襲的な技術で、安定した結果をもたらします。

レーザーはんだ付けと従来のはんだ付け技術の主な違い

レーザーはんだ付けと従来の方法には明確な違いがあります。簡単に比較してみよう:

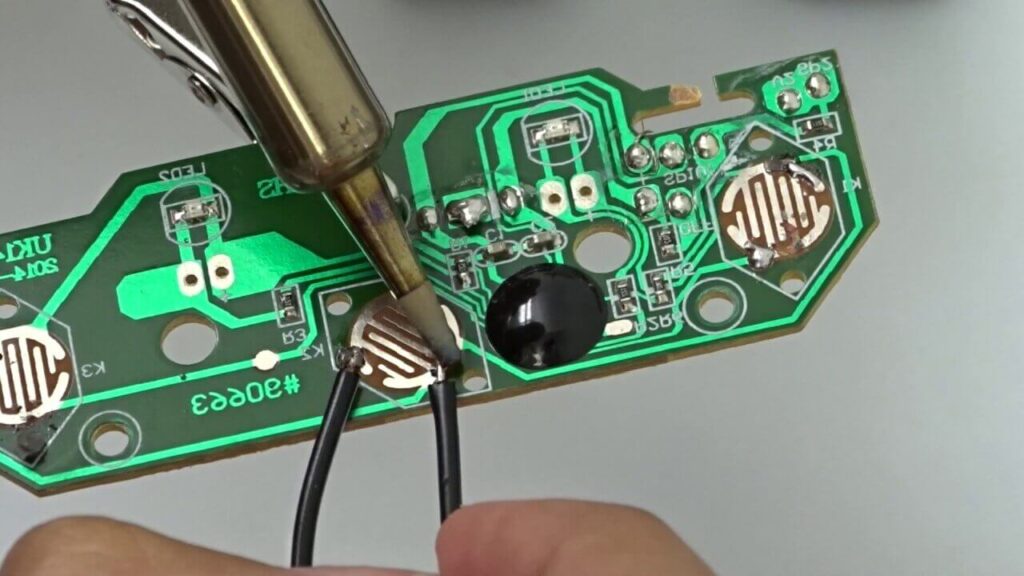

- 接触 vs 非接触:従来のはんだ付けでは、材料に触れる道具を使用します。レーザーはんだ付けは、ビームを使用するため、物理的な接触を避けることができます。

- 熱制御:レーザーは正確な熱を提供し、損傷のリスクを軽減します。従来の方法では、近傍の部位が過熱される可能性があります。

- スピード:レーザーはんだ付けは、特に複雑な作業ではより速い。

- アプリケーション:レーザーはんだ付けは、繊細で複雑な作業に適しています。従来の方法は、より単純で大規模な作業に適しています。

レーザーはんだ付けの基礎

レーザーはんだ付けは、材料を接合する精密で効率的な方法です。しかし、どのように機能し、何がそれほど効果的なのでしょうか?分解してみよう。

レーザーはんだ付けの仕組み:基本原理

レーザーはんだ付けは、集光した光エネルギーを使ってはんだ材料を融点まで加熱し、接合部を作ります。レーザービームがターゲット部分に当たると、プロセスが開始されます。材料は光エネルギーを吸収し、熱に変換します。この熱がはんだを溶かし、接合部に流れ込む。はんだが冷えると、電気的・機械的に強固な接続が形成されます。

はんだ付けに使用されるレーザー光源の種類

はんだ付けには、用途に応じてさまざまなレーザーが使用されます。ここでは、最も一般的なタイプを紹介します:

ファイバーレーザー

ファイバー・レーザーはコンパクトで効率的です。電子部品のはんだ付けのような小さくて精密な作業に適しており、エネルギー密度が高いため、細かい作業に最適です。

ダイオード・レーザー

ダイオードレーザは多用途で費用対効果が高い。産業用アプリケーションでよく使用されます。ダイオードレーザは、安定した性能を提供し、自動化システムに統合することが容易です。

CO₂レーザー

CO₂レーザーは堅牢で、非金属材料によく作用する。はんだ付けではあまり一般的ではありませんが、特殊な作業に役立ちます。

レーザーはんだ付けに適した材料

レーザーはんだ付けは、さまざまな材料に対応します。ここでは、最も一般的なものをご紹介します:

レーザーはんだ付けに一般的に使用される金属

- 銅:導電性のため電子機器に広く使用されている。

- ゴールド:耐食性に優れ、高級用途に最適。

- シルバー:優れた熱的・電気的特性を持つ。

これらの金属ははんだ付けが容易で、強力で信頼性の高い結合を提供する。

非金属材料とその課題

- 陶芸:電子機器や医療機器に使用される。割れを避けるため、取り扱いには注意が必要。

- プラスチック:はんだ付けできるタイプもあるが、耐熱性が低いことが多い。

レーザーはんだ付けの手順

レーザーはんだ付けは、入念な準備と実行が必要な精密なプロセスです。ここでは、その方法を順を追って説明します。

ステップ1:材料の準備

作業を始める前に、材料がきれいで準備が整っていることを確認してください。表面の汚れ、油脂、酸化を取り除く。

ステップ2:レーザーパラメーターの設定

次に、レーザーの設定を行います。これには、出力、ビームサイズ、照射時間が含まれます。

ステップ3:フラックスの塗布(必要な場合)

フラックスは、はんだの流れや接合をよくします。必要に応じて接合部に塗布する。

ステップ4:レーザー加熱とはんだ溶融

次に、レーザーがはんだを加熱する。ビームははんだを狙い、それを溶かして結合を形成する。

ステップ5:冷却と固化

加熱後、はんだを冷やし固める。これにより、丈夫で耐久性のある接合部が形成される。

レーザーはんだ付けの利点

レーザーはんだ付けは、その精度、スピード、品質、多用途性で際立っています。これらの利点により、多くの産業で最良の選択となっている。では、その利点について説明しよう。

精度

レーザーはんだ付けは、ピンポイントの精度を実現します。集光ビームは、近くの部品に影響を与えることなく、ターゲットエリアのみを加熱するため、電子機器、医療機器、その他の精密産業における繊細な部品に最適です。

スピード

このプロセスは、従来のはんだ付け方法よりも速い。瞬時に熱を加え、数秒で接合部を完成させるため、特に自動化された製造において、生産時間を短縮し、効率を高めることができる。

品質

レーザーはんだ付けは、欠陥の少ないクリーンで安定した接合部を形成します。制御された熱により、酸化、反り、熱応力が減少し、最終製品の強度と信頼性が向上します。

汎用性

レーザーはんだ付けは、金属を含む様々な材料に対応します。 塗装面.さまざまな形状やサイズに適応するため、電子機器から自動車製造まで、多くの産業に適している。

レーザーはんだ付けの課題

レーザーはんだ付けには多くの利点がありますが、課題がないわけではありません。これらのハードルを理解することで、ニーズに合った選択かどうかを判断することができます。

材料の適合性の問題

すべての材料がレーザーはんだ付けに適しているわけではありません。アルミニウムや銅などの一部の金属は、レーザーエネルギーを反射するため、加工が難しくなります。吸収率を向上させるには、特殊なコーティングや表面処理が必要になる場合があります。

設備コストと初期投資

レーザーはんだ付けシステムは高度な技術を必要とするため、高価になる。初期投資には、レーザー光源、制御システム、安全対策などが含まれる。初期費用の高さは、中小メーカーにとっては障壁となりうる。

プロセスの複雑化と熟練オペレーターの必要性

レーザーはんだ付けシステムの操作には、トレーニングと専門知識が必要です。レーザー出力、ビーム焦点、材料特性などの要素を注意深く制御する必要があります。適切な設定を行わないと、弱い接合や過熱などの欠陥が発生する可能性があります。

レーザーはんだ付けの用途

レーザーはんだ付けは汎用性が高く、多くの産業で使用されています。その精度と信頼性はハイテク用途に理想的です。レーザーはんだ付けがどのような分野で活躍しているのか、見てみましょう。

電子機器製造

電子機器メーカーは、回路基板、マイクロチップ、その他の小型部品の組み立てにレーザーはんだ付けを使用している。このプロセスは、余分な熱を抑えることでデリケートな部品を保護します。また、高品質で再現性の高い結果を保証します。

自動車産業

自動車メーカーは、ワイヤーハーネス、センサー、バッテリー端子にレーザーはんだ付けを採用している。このプロセスは、振動や摩耗に耐える強固な接合部を作り、自動車の電子部品の耐久性を向上させる。

航空宇宙・防衛

航空宇宙・防衛産業は、精密で信頼性の高いはんだ付けを必要とします。レーザーはんだ付けは、航空電子工学、人工衛星、通信システムで使用されています。レーザーはんだ付けは、高い精度と一貫性を提供します。

医療機器製造

医療機器メーカー は、ペースメーカー、補聴器、手術器具にレーザーはんだ付けを使用している。このプロセスは、極小で高精度の接合を可能にする。また、熱によるダメージを軽減し、部品の安全性と機能性を保つことができる。

レーザーはんだ付けのベストプラクティス

レーザーはんだ付けから最高の結果を得るために、以下のベストプラクティスに従ってください。これにより、高品質な接合と効率的なプロセスが実現します。

さまざまな材料に対するレーザーパラメーターの最適化

異なる材料には異なるレーザー設定が必要です。素材やはんだの種類に合わせて、出力、ビームサイズ、照射時間を調整してください。

- パワーレベル:厚い素材には高出力、デリケートな部品には低出力。

- ビーム・フォーカス:小さいビームは精密に、大きいビームは広範囲に。

- 加熱時間:高融点はんだは長め、低融点はんだは短め。

高品質ジョイントのための適切な表面処理

はんだ付けの前に、表面をきれいにし、整えてください。こうすることで、はんだが適切に接着します。

- 表面をきれいにする:汚れ、グリース、酸化を除去する。

- 表面を荒らす:軽い磨耗は接着性を向上させる。

- フラックスを塗る:フラックスを使用すると、はんだが流れやすくなり、接合しやすくなります。

プロセス監視と欠陥検出戦略

はんだ付けプロセスを監視し、問題を早期に発見する。ツールやテクニックを使用して欠陥を検出する。

- リアルタイム監視:カメラやセンサーを使ってプロセスを監視する。

- ジョイントの検査:亀裂、空隙、不完全な結合がないか確認する。

- 必要に応じて調整する:不具合が見つかった場合は設定を変更する。

結論

レーザーはんだ付けは、正確で速く、信頼性の高い接合方法です。集光されたレーザービームを使用してはんだを溶かし、周囲にダメージを与えることなく強固な接合を実現します。この技術は、デリケートな部品や複雑な部品に最適で、電子機器、自動車、航空宇宙、医療機器などの分野での最有力候補となっています。

精度、スピード、品質を兼ね備えたソリューションをお探しなら、レーザーはんだ付けがその答えかもしれません。 お問い合わせ レーザーはんだ付けがお客様のプロジェクトにどのように役立つか、今すぐお問い合わせください。お客様のニーズについて話し合い、最適なソリューションを見つけましょう!

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。