ステンレス鋼は多くの産業で広く使用されていますが、効果的に切断するには精度と適切なツールが必要です。きれいで効率的な切断にお悩みなら、レーザー切断が解決策になるかもしれません。レーザー切断は高速で正確な結果を提供しますが、その仕組みを知ることが重要です。

レーザー切断は、精度が重要視される産業で人気のある選択です。複雑なデザインにも簡単に対応できます。その仕組みと効率的な理由を探ってみよう。

ステンレス鋼レーザー切断とは?

レーザー切断では、集中レーザービームを使用してステンレス鋼を加熱・溶融し、高精度の切断を可能にします。レーザーはコンピューター誘導の経路をたどり、一貫した再現性のある結果を提供します。

この方法は、複雑な形状や微細なディテールの作成に理想的で、熱による歪みを最小限に抑え、きれいなエッジを提供します。レーザー切断は材料に物理的に触れないため、工具の摩耗が少なく、効率的で正確な加工が可能です。

レーザー切断システムの主要コンポーネント

レーザー切断システムには、きれいで正確な切断を行うためのいくつかの重要なコンポーネントがある。

レーザー光源

レーザー光源は、切断に使用される集光ビームを生成する。CO2レーザーまたはファイバーレーザーを使用することができ、それぞれ材料や切断条件によって異なる利点があります。

カッティングヘッド

カッティングヘッドは、レーザーレンズを保持し、レーザービームを材料に集光します。ステンレス鋼を切断するために必要な場所にレーザービームを正確に向ける役割を果たします。カッティングヘッドはまた、切断経路に沿って材料に沿って移動します。

CNC制御システム

CNCシステムはレーザー切断機の動きを制御する。デザインファイルを解釈し、正しいパスに沿ってカッティングヘッドをガイドします。CNCシステムはまた、材料の厚さや種類に基づいて切断プロセスを最適化するために、レーザーの強度と速度を調整します。

ステンレス鋼をレーザーカットするにはどうすればいいですか?

ステンレス鋼のレーザー切断は、決められた経路に沿って材料を溶融または蒸発させる高出力レーザービームから始まります。切断プロセスはコンピュータープログラムによって制御され、デザインに沿ってレーザーをガイドします。

ステンレス鋼は通常、平らな面に置かれ、酸素や窒素などのガスが切断部から溶融金属を吹き飛ばして切断を補助する。これにより、熱歪みを最小限に抑えた、精密で滑らかな切断が可能になる。

レーザー切断工程の主な段階

レーザー切断プロセスには、望ましい結果を確実にするためにいくつかの重要な段階があります。

素材の選択

材料の厚さ、等級、表面仕上げはすべて、最適な切断パラメーターを決定する役割を果たします。表面が滑らかで厚みが均一なステンレ ス鋼は切断しやすく、切断品質が向上する。

セットアップと設定

カットを開始する前に、マシンを適切に設定する必要があります。これには、レーザーの出力設定、切断速度、ガス流量の調整が含まれる。

切断と冷却

セットアップが完了すると、レーザー切断機が加工を開始します。レーザーがプログラムされた経路に沿って材料を溶かし、冷却ガスがステンレスの過熱や反りを防ぎます。

ステンレス鋼切断に使用されるレーザーの種類

ステンレス鋼の切断に一般的に使用されるレーザーには、主に2つのタイプがあります:CO2レーザーとファイバーレーザーです。

CO2レーザー

CO2レーザーは、厚みのあるステンレス材の切断に最適なガスベースのレーザーです。波長が長く、ステンレスを含む様々な金属に高品質の切断を提供できる。CO2レーザーはビーム品質が良いが、システムが大きく高価である。

ファイバーレーザー

ファイバーレーザーは、光ファイバーケーブルを通して光を伝送する固体レーザーである。ファイバーレーザーは、その効率性、コンパクトさ、高精度でステンレスを切断する能力で知られています。ファイバーレーザーは、特に薄い材料に効果的で、CO2レーザーよりも運用コストが低い。

ステンレス鋼のレーザー切断に影響する要因

ステンレス鋼のレーザー切断には、いくつかの重要な要因が影響します。最良の結果を得るためには、それらを理解することが重要です。

素材の厚さ

厚い材料は、きれいな切断を保証するために、より多くのレーザー出力と遅い切断速度を必要とします。より薄い材料の加工は、より速く、より少ないパワーで行われる。

厚みが増すにつれて、材料を溶かすために必要なエネルギーは増える。このため、切断時間が長くなり、コストが高くなる可能性がある。

レーザーのパワーとスピード

レーザーの出力と切断速度のバランスをとる必要があります。出力を上げると切断が速くなりますが、エッジが荒くなったり、過度の熱が発生したりすることもあります。この熱は材料を歪ませる可能性があります。

切削速度を遅くすることで、特に細かい設計の場合、精度を向上させることができる。しかし、速度が遅くなると、熱の影響を受ける部分のリスクも高まります。

切削ガスの選択

適切な切断ガスを選ぶことも重要だ。酸素や窒素のようなガスがよく使われるが、それぞれ効果が異なる。

酸素は切断速度が速いが、エッジが粗くなる可能性がある。窒素はより滑らかなエッジでよりきれいなカットを作るが、より遅く、より高価である。

最先端の品質と公差

刃先の品質は、いくつかの要因に左右される。レーザー出力、切断速度、材料の厚さなどです。レーザー切断は通常、バリを最小限に抑えたきれいなエッジを作りますが、過度の熱は仕上げを荒くしたり、反りを引き起こしたりします。

厳しい公差も不可欠です。場合によっては、特に重要な部品については、精度が必須です。機械の適切なセットアップと微調整は、厳しい公差と高品質のカットを維持するのに役立ちます。

ステンレス鋼レーザー切断の利点

ステンレス鋼のレーザー切断には多くの利点があり、多くの産業で好まれている方法です。以下は、レーザー切断が以下のような優れた選択肢となる主な利点です。 ステンレス加工.

精度と正確さ

レーザー切断はその精度でよく知られている。レーザービームは、複雑なパターンや微細なディテールを正確に切断することができます。また、従来の切断方法では難しかった厳しい公差を達成することもできます。

スピードと効率

レーザー切断は高速で効率的なプロセスです。精度を落とすことなく、大量生産にも対応できます。切断と切断の間のダウンタイムがほとんどないため、少量生産でも大量生産でも費用対効果が高い。

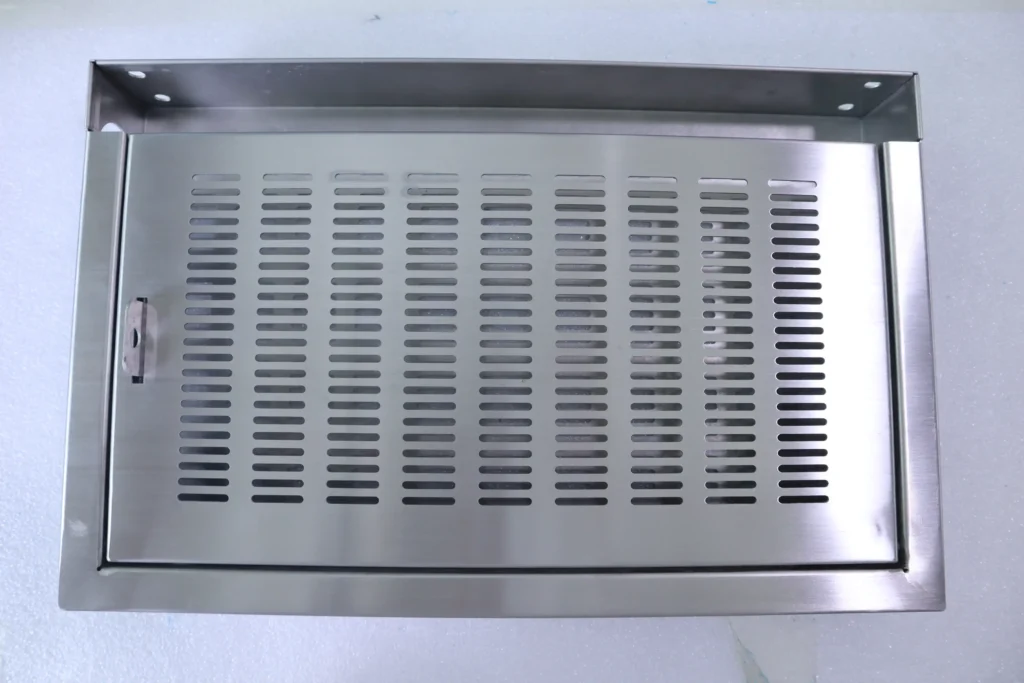

複雑な形状やデザインをカットする能力

レーザー切断の大きな利点の1つは、複雑な形状やデザインを簡単に切断できることです。鋭角であれ、曲線であれ、細かい穴であれ、レーザー切断は特別な工具なしでどんなデザインにも追従することができる。

きれいなエッジと高品質な仕上げ

レーザー切断は、きれいなエッジと高品質の仕上げを実現し、余分な加工の必要性を減らします。レーザービームは材料を正確に溶融または蒸発させ、バリのない滑らかなエッジを残します。

ステンレス鋼のレーザー切断における課題と解決策

ステンレス鋼のレーザー切断には多くの利点がある一方で、いくつかの課題もあります。以下に、一般的な問題と、最良の結果を得るための可能な解決策を示します。

素材の変形と反り

ステンレス鋼をレーザー切断する際の課題として、材料の変形や反りのリスクがある。レーザーの熱によって材料が不均一に膨張・収縮し、エッジ部分に歪みが生じる可能性があります。

解決: 反りを抑えるには、切断速度とレーザー出力を調整する。空気や窒素などの冷却方法は、温度を管理し、熱の蓄積を防ぐのに役立ちます。

コスト

レーザー切断は、特に高出力レーザーを使用する場合や厚い材料を切断する場合、従来の方法よりも高価になることがあります。機械のコスト、エネルギー消費、窒素や酸素のようなガスによって、プロジェクトによってはコストが高くなることもあります。

解決: コストを下げるために、メーカーは切断パラメーターを最適化して効率を向上させることができる。レーザー切断は、セットアップ費用が多くの部品に分散されるため、大規模な生産で最も費用対効果が高い。

厚さの制限

レーザー切断は薄いステンレス鋼には効果的だが、材料の厚みが増すにつれて、加工に時間がかかり、難易度が高くなる。厚いステンレス鋼の切断には、より高いレーザー出力が必要で、切断時間と入熱が増加する。

解決: 切断速度やレーザー出力のようなパラメータを調整することで、厚い材料を扱う際の効率と品質を維持することができます。高出力のファイバーレーザーは、厚いステンレス鋼に対してより良い性能を提供するため、特に効果的です。

表面仕上げの問題

レーザー切断では一般的にきれいなエッジが得られますが、特に厚い材料では表面仕上げに問題が生じることがあります。過度の熱は、酸化、粗いエッジ、または バリこれは最終製品の品質に影響を与える。

解決: 表面仕上げを改善するために、切削ガスとして窒素を使用する。酸化を防ぎ、よりきれいな切断面を作ります。切断速度とレーザー出力を調整することで、熱影響部を最小限に抑え、仕上がりを向上させることができる。

ステンレス鋼レーザー切断の用途

レーザー切断は、精度、スピード、多用途性を提供するため、さまざまな業界で広く使用されています。ここでは、ステンレス鋼のレーザー切断が重要な主要分野をいくつか紹介する。

航空宇宙産業

航空宇宙分野では、ステンレス鋼部品は強度と精度の厳しい基準を満たす必要があります。レーザー切断は、以下のような複雑な構造部品の製造に最適です。 フレーム, 括弧そして エンクロージャー.

自動車製造

レーザー切断は、シャーシ、エンジン部品、ボディパネルなどの部品を製造する自動車製造に広く使用されている。この方法によって、複雑なデザイン、軽量部品、滑らかな仕上げが可能になり、自動車分野では欠かせないものとなっている。

医療機器製造

ステンレス鋼は、医療機器業界で手術器具、インプラント、診断機器などの部品に使用されています。レーザー切断は、これらの詳細で複雑な部品に必要な精度を提供します。

建築

レーザー切断は、装飾的な金属パネル、ファサード、カスタム機能を作成するために建築業界で一般的に使用されています。ステンレススチールの耐久性と審美的な魅力は、レーザー切断の精度と組み合わせることで、機能的かつ芸術的な用途に最適な選択肢となります。

結論

ステンレス鋼のレーザー切断は、航空宇宙産業および消費財産業向けに、精度、速度、汎用性を提供します。きれいな切断、最小限の仕上げ、複雑なデザインに対応する能力により、試作品や大量生産のための費用対効果の高いソリューションです。

高品質のレーザー切断ステンレス鋼部品が必要ですか? 今すぐお見積もりを!当社の専門家が、お客様のニーズに合わせて、デザイン、素材、コストを最適化するお手伝いをいたします。

よくあるご質問

ステンレス鋼のレーザー切断にはどのようなガスが使用されますか?

ステンレス鋼のレーザー切断に最も一般的に使用されるガスは、酸素、窒素、空気である。酸素はより高速の切断に使用され、わずかに粗いエッジを作り出しますが、窒素はよりクリーンで滑らかな切断を提供しますが、速度は遅くなります。空気は、費用対効果の高いオプションとして、より薄い材料に使用されることがあります。

ステンレス鋼に最適なレーザーは?

ステンレス鋼の切断に最適なレーザーは、ファイバーレーザーである。ファイバーレーザーは効率的で、切断速度が速く、熱歪みを最小限に抑えて高品質の切断を行います。ファイバーレーザーは、特に薄いステンレスの切断に効果的で、CO2レーザーよりも運用コストが低い。

レーザー切断可能な鋼材の最大厚みは?

レーザー切断できるステンレス鋼の最大厚さは、レーザーの出力と材料の種類によって異なります。一般的に、ファイバーレーザーは厚さ20mmまでのステンレスを切断でき、CO2レーザーは厚さ25mmまでの材料を切断できる。

ステンレス鋼をレーザーカットするにはどれくらいの費用がかかりますか?

ステンレス鋼のレーザー切断のコストは、材料の厚さ、レーザー出力、切断速度、デザインの複雑さによって異なります。平均して、コストは切断1分あたり$0.50~$2.00の範囲で、厚い材料や複雑な切断では価格が高くなります。

その他のリソース

レーザーの種類 – 出典: Laserax

ファイバーレーザーの利点 – 出典: Findlight

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。