レーザー切断で精度と効率を求めるなら、正しいパラメータが必要です。設定がずれると、どんなに優れた機械でも欠陥のある部品を製造する可能性があります。テーパー、バリ、ドロス、ワイドカーフ、ヒートティントは、パラメータがずれていることの一般的な兆候です。主な原因は通常、出力、速度、焦点、またはガス流量の変化です。

良いニュースは、これを修正できることです。簡単なステップ・バイ・ステップのプロセスに従うことで、セットアップを理想的な範囲に戻すことができます。レーザー切断パラメーターの微調整は、大きな違いを生み出します。適切なバランスは、よりきれいな切断、より少ない廃棄物、より高い生産性を実現します。

レーザー切断パラメータの意味

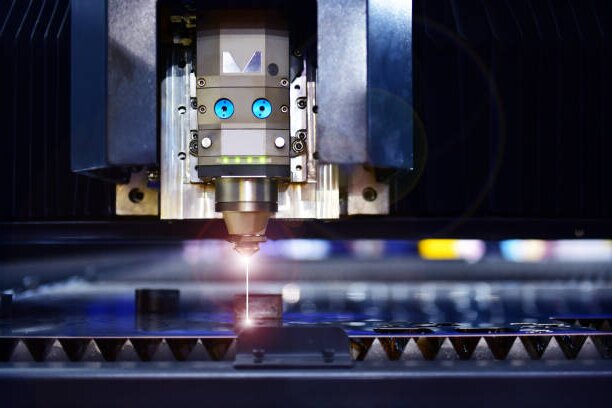

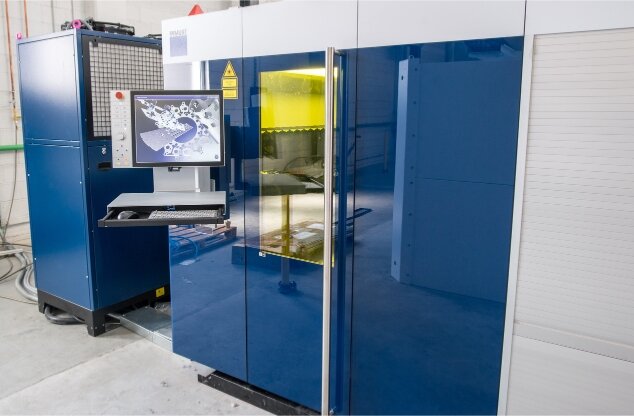

レーザー切断パラメータは、レーザー加工機の調整可能な設定です。レーザー出力、切断速度、焦点位置、アシストガスの種類、ガス圧、ノズル距離などが含まれます。それぞれ、レーザーが材料をどのように溶かすか、燃やすか、蒸発させるかに影響します。正しい設定は、材料の種類、厚さ、希望するエッジ品質によって異なります。

なぜ適切なパラメータ設定が品質と生産性に重要なのか?

パラメータを正しく設定することで、無駄を省きながら、きれいで正確なカットを実現します。以下を最小限に抑えます。 バリ熱による損傷や再加工の必要性がなくなります。また、適切な設定により、切削時間が短縮され、運転コストが削減されます。反対に、セッティングが悪いと、欠陥が発生し、出力が低下し、工具寿命が短くなります。安定した、よく調整されたセットアップは、より良い効率と一貫した結果を保証します。

レーザー切断に影響を与えるコアファクター

レーザー切断の結果は、3つの重要な要素に左右されます。それぞれがカットの結果に影響します。詳しく見ていきましょう。

材質と厚さ

素材と厚さによって、必要な熱量が決まります。厚い板はより高いパワーと低速を必要とし、薄い板はより低いパワーと高速を必要とする。

炭素鋼はレーザーをよく吸収し、酸素で素早く切断する。明るくバリのないエッジが必要な場合は、ステンレス鋼は窒素を使用した方が良い。アルミニウムは反射が大きいので、焦点をしっかり合わせ、光学系をきれいにし、アシストガスの流量を多くする必要があります。銅と真鍮はさらに反射します。ファイバーレーザーはより良い選択ですが、常に慎重にテストする必要があります。

厚みが増すにつれて、出力を上げ、ノズルを大きくし、ガス圧を高くする。カーフを一定に保ち、ドロスを避けるため、速度を落とす。厚みが薄い場合は、メルトバックを避けるため、スポットを小さくし、スタンドオフを短くし、圧力を弱くする。

レーザー光源の種類と出力

レーザー光源は、材料がどの程度ビームエネルギーを吸収するかに影響する。 ファイバーレーザー ほとんどの金属によく対応し、薄手から中程度の厚さまで素早く作業できる。 CO₂レーザー は金属と非金属を切断できるが、反射性の合金では効率が低い。ディスクレーザはファイバーレーザとよく似た性能を持ち、高いビーム品質を提供します。

パワーはスピードと最大厚さをコントロールする。パワーが高いほど、厚い板をカットしたり、幅の広いノズルを使ったりできる。薄い板や細かいディテールには低出力の方が適しています。微細な形状や熱に敏感な部品には、パワーを低くし、焦点を絞って使用します。一般的な切断では、速度調整付きの連続波モードが最も一般的な設定です。

切断方法

アシストガスとその化学作用が切断モードを決定する。酸素切断は反応によって熱を加え、炭素鋼の切断を早めるが、エッジに酸化層を残す。窒素切断は融合プロセスです。わずかな後処理で、ステンレス鋼やアルミニウムにきれいで明るいエッジをつけることができる。

エア切断は圧縮空気を使用するため、軟鋼、ステンレ ス鋼、アルミニウムの他の切断方法よりも安価である。エッジに色合いや小さなバリが出ることがあり、後で塗装や機械加工を施す部品に適している。お客様のニーズに合った切断方法をお選びください。 仕上げ条件予算、生産スピード。

主なレーザー切断パラメータ

正確なカットを行うには、いくつかの設定のバランスを取る必要があります。これらのパラメーターが連動して、カットの品質とスピードを決定します。

レーザーパワー

レーザー出力は機械のエネルギー出力で、ワットで測定される。レーザーが材料を溶かしたり蒸発させたりする速度を制御します。出力が低すぎると、切断が不完全なままとなり、ドロスが蓄積されます。出力が高すぎると、エッジが焼け、切り口が広がり、薄いシートが過熱します。

パワーは素材と厚みに合わせる。例えば、1 mmのステンレス鋼は、窒素を使用した場合、約800~1000 Wできれいに切断できます。一方、6 mmの炭素鋼では、酸素を使用した場合、約3000 Wが必要です。実績のあるベースライン設定から始めて、エッジの品質と速度を微調整します。

切断速度

切断速度とは、プログラムされた経路に沿ってレーザーヘッドが進む速度のことです。速度が速すぎると、ビームが切断されないことがあります。速度が遅すぎると、エッジがオーバーヒートし、きれいな仕上げが失われる可能性があります。

厚い材料は完全な貫通のために遅い速度が必要であり、薄いシートは熱の蓄積を抑えるために速く運転できる。速度とパワーは連動させる必要があり、一方を調整することは、他方を変更することを意味することが多い。溶融プールとドロスラインを見て、適切な速度を決定します。

フォーカスポジション

フォーカス位置とは、ビームの最も小さな点が加工物に当たる位置です。適切な焦点位置により、カーフは狭く、エッジは滑らかに保たれます。

精度と速度を向上させるため、薄板の場合は焦点位置を表面かそれより少し上に設定します。厚板の場合は、ビームがより深く届くよう、上面よりわずかに下に設定します。フォーカスを間違えると、テーパー、バリ、不完全なカットの原因となります。レンズ、材料、ノズルを交換した後は、必ずフォーカスを確認してください。

アシストガスの種類と圧力

アシストガスは、切り口から溶融金属を取り除き、切断領域を遮蔽するのに役立ちます。また、レーザーと材料との相互作用も変化させます。

酸素は炭素鋼と反応し、余分な熱を加える。これによって切削速度は向上するが、刃先には酸化被膜が残る。窒素は不活性シールドで、ステンレスやアルミニウムに酸化物のない明るいエッジを作ります。空気は、一般的な切断には最も費用対効果の高い選択肢ですが、わずかな酸化や小さなバリが残ることがあります。

ガス圧は、溶けた金属を吹き出すのに十分なほど高くなければならないが、切り口を冷やしたり、切り口を広げたりするほど高くはならない。厚い板は通常、高い圧力と大きなノズルが必要です。薄い板は、エッジを滑らかに保つため、低圧の方がうまくいく。

パルス周波数(パルスレーザー用)

パルス周波数は、パルスモードでレーザーが1秒間に発射される回数です。周波数が低いほどパルスあたりのエネルギーが高くなり、厚い金属や反射しやすい金属の切断に役立ちます。周波数が高いほど、薄い素材のエッジが滑らかになります。

周波数は、パルスの持続時間と一緒に調整する必要がある。適切なバランスは、オーバーヒートを防ぎつつ、カットの連続性を保つ。周波数が高すぎるとエッジが焼けます。低すぎると、目に見える筋が残ったり、カットが不完全になったりします。

スポットサイズ

スポットサイズとは、レーザービームが被加工物に当たる部分の直径のことです。スポットが小さいほどエネルギー密度が高くなり、微細な形状や薄い材料に最適です。スポットが大きいと、エネルギーが広い範囲に広がるため、厚い切断や高速ピアシングに役立ちます。

スポットの大きさは、レンズの選択と焦点距離によってコントロールされる。焦点距離が短いと、精密な作業のために小さなスポットを作ることができ、焦点距離が長いと焦点深度を大きく保つことができるので、厚い板を切断するときに役立ちます。

ビームモードと品質(M²値)

ビーム・モードとビーム品質は、ビームの集束の強さを表します。M²の値が低く、1に近いほど、ビームがシャープに集束し、狭くきれいなカットができます。M²の値が高いと、焦点の合う範囲が広くなり、エッジの品質と切断速度が低下します。

ファイバーレーザは、一般的にCO₂レーザよりもビーム品質が良く、より高速な切断とより微細なディテールを可能にします。ビーム品質のチェックは、切断性能が突然変化した場合のトラブルシューティングの一部であるべきです。

高度なパラメータ最適化

基本設定以外の微調整を行うことで、切断品質を向上させ、より安定した生産を行うことができます。これらの調整は、エッジの仕上がり、部品の精度、安定した長期性能に重点を置いています。

カーフ幅とその意味

カーフ幅とは、切断後に材料に残る隙間のことです。カーフ幅が狭いと、パーツの入れ子が密になり、材料を節約できる。カーフ幅が広いと、パーツのフィット感に影響し、スクラップが多くなります。

カーフの大きさは、パワー、スピード、焦点、ガス圧によって変化する。パワーが高いほど、あるいはスピードが遅いほど、カーフは広くなる。スポットサイズを小さくし、適切な焦点を合わせることで、カーフを狭く保つことができます。素材や板厚を変更する際は、常にカーフをチェックし、プログラムが正確な状態に保たれるようにしてください。

ノズルの選択とスタンドオフ距離

ノズルのサイズは、切断時のガスの流量と圧力を制御します。大きなノズルは厚い材料に有効ですが、切り口が広がります。ノズルが小さいと、薄いシートの精度が向上します。

スタンドオフ距離とは、ノズルの先端とワークの間の空間。大きすぎるとガス流の効率が悪くなり、ドロスの原因になります。小さすぎるとノズルが破損したり、ガスの流れが不安定になったりします。0.8~1.2mm程度の隙間がほとんどの作業に適しています。

熱影響部(HAZ)の最小化

熱影響部は、熱によって材料の構造が変化する部分である。HAZが小さいと、材料の強度が維持され、余分な仕上げの必要性が減ります。

HAZを減らすには、切り抜ける最低出力を使用し、オーバーヒートを防ぐために速度を設定し、高純度のアシストガスを使用する。焦点をシャープに保ち、光学系をクリーンに保つことで、エネルギーが必要な場所にのみ適用される。

なぜレーザー波長は切断に重要なのか?

レーザーの波長は、材料がビームのエネルギーをどれだけ吸収するかを制御する。特定の波長で強く反射する金属は切断しにくい。

CO₂レーザーは約10.6μmで発振する。この波長は非金属や軟鋼には有効だが、アルミニウムや銅のような反射性の金属には効果が低い。

ファイバー・レーザーは約1.06μmで発振する。ステンレス鋼、アルミニウム、真鍮を含むほとんどの金属は、この短い波長をより効率的に吸収します。より良い吸収は、より速い切断、より低い電力使用、よりきれいなエッジを可能にします。

素材に適した波長を選択することで、安定した品質を維持し、無駄なエネルギーを削減することができます。

効率的なレーザー切断のための冷却ソリューション

安定した冷却は、安定したビーム品質、光学系、出力を維持します。また、良好な冷却はレーザー光源を保護し、ダウンタイムを短縮し、エッジの欠陥を防ぎます。

チラーのタイプ空冷式と水冷式

お使いのレーザー出力に合ったチラーをお選びください。空冷式ユニットは設置が簡単で、狭いスペースにもフィットします。水冷式ユニットは、高出力システムにより効果的に熱を除去します。メーカーが推奨する冷却能力に従い、ある程度の安全マージンを取ってください。

設定温度と安定性

クーラント温度を22~24 °Cに保ってください。安定性を±0.5 °C以内に保つ。厳密な管理は、波長、焦点、切断速度を安定に保つのに役立ちます。

クーラントの品質とろ過

推奨される腐食防止剤を添加した脱イオン水を使用する。水の導電率をメーカーの制限値内に保つ。藻類、スケール、金属粒子を防ぐため、フィルターを予定通りに交換する。計画的な間隔でシステムを洗浄・補充する。

結論

レーザー切断のパラメータは、切断品質、速度、およびコストを制御します。出力、速度、焦点、ガス種、圧力、スポットサイズが結果を決定します。適切な設定は、材料の種類、厚さ、仕上げの要件に適合します。パラメータを微調整することで、エッジの品質が向上し、無駄が減り、生産がより安定します。

専門的なアドバイスや、お客様のプロジェクトに最適なパラメータによる精密切断サービスが必要な場合、 お問い合わせ お客様のご要望をお聞かせください。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。