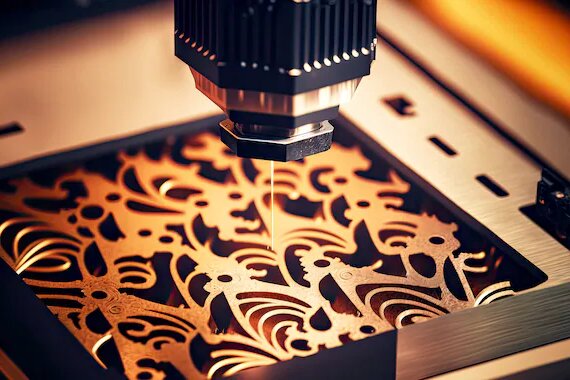

レーザー切断用の板金部品を設計していますか?あなたは、プロセスがスムーズに実行され、最終製品が完璧であることを望んでいます。スマートな設計を選択することで、レーザー切断をより速く、より安く、より信頼できるものにすることができます。設計段階での小さな変更が、後の大きな問題を防ぐことができます。

レーザー切断用のシートメタル部品を設計する最善の方法は、形状をシンプルに保ち、フィーチャー間に適切な間隔を加え、厚みを設計のニーズに合わせることです。コーナーは、鋭角ではなく、半径を持つべきである。穴は、きれいに切断するのに十分な大きさにする。設計は、部品が後でどのように曲げられたり溶接されたりするかも考慮する必要があります。

レーザー切断用の板金部品の設計方法を学ぶ準備はできましたか?簡単なステップに分けましょう。

CADの準備とファイル要件

CADファイルを正しく準備することは、生産前の最後のステップです。適切なセットアップを行うことで、ミスを防ぎ、設計通りにパーツをカットすることができます。

プロダクション・レディ・ファイル作成のベスト・プラクティス

2Dベクトル図面を使う レーザー切断.線が重なったり、図形が重複したりしないように、デザインをきれいに保ちましょう。ファイルを正確に読み取るために、正しいスケールと単位を設定します。ベンドライン、カットアウト、その他の重要なフィーチャーを明確にマークします。カットパスの一部でない隠れたレイヤー、テキスト、寸法を削除します。ファイルを送信する前に、穴のサイズと間隔を必ず再確認してください。

レーザー切断デザインに最適なファイル形式

DXFとDWGは、レーザー切断機との相性が良いため、最も一般的なフォーマットです。AI、EPS、SVGのような他のフォーマットは、単純なデザインに使用できます。STEPとIGESは、3Dリファレンスとカッティングファイルを共有する必要がある場合に便利です。サービスプロバイダーがどのフォーマットを好むか、常に確認してください。

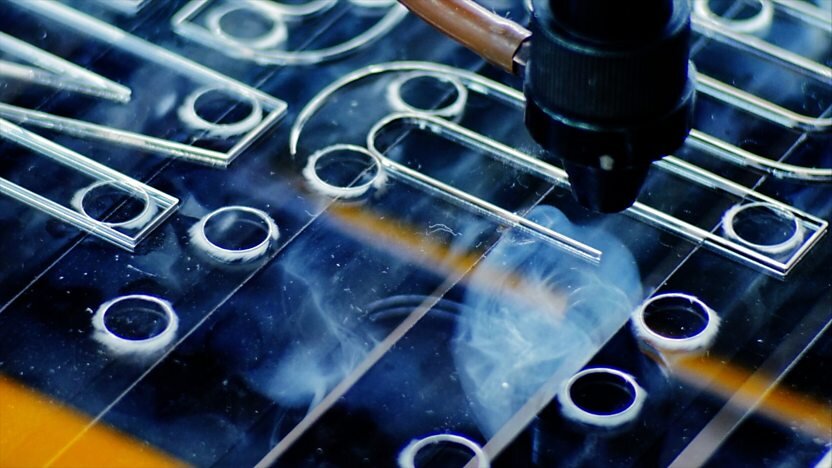

カットパスとフィーチャーのデザイン

明確な設計ルールは、正確なカットを実現し、生産の遅れを防ぎます。これらのルールに従うことで、すべてのフィーチャーがきれいでバリのない仕上がりになります。

穴、スロット、切り抜き寸法の規則

穴は、少なくとも材料の厚みと同じ大きさにしてください。穴が小さいときれいに切れず、粗いエッジが残ることがあります。形状を正確に保つため、溝や切り抜きも同じルールに従います。素材の強度を保つため、フィーチャーとフィーチャーの間には十分なスペースを空けてください。エッジに穴を近づけすぎると、切断時に反りや弱点が生じることがあるので避けてください。

最小フィーチャーサイズの実装

簡単なガイドラインは、最小のフィーチャーを材料厚の少なくとも半分に保つことである。例えば、2 mmのシートメタルの最も狭い溝は、幅1 mmであるべきです。このルールに従うことで、切断時の溶融、歪み、破損を防ぎ、きれいな切断と安定した信頼性の高い部品を実現できます。

クリーンで製造可能なアートワークの作成

スクリーン上では問題なく見えるアートワークも、適切に準備しないとカットが難しくなる場合があります。テキストを変換し、形状を単純化することで、デザインをレーザー切断に適した状態に保ちます。

テキストをアウトラインとシェイプに変換する

テキストは、ファイルを送信する前にベクターアウトラインに変換する必要があります。これにより、異なるシステムでのフォントの不一致を防ぎ、レーザーがデザインしたものを正確にカットすることができます。アウトライン化されたテキストは、機械が読み取り、きれいにカットできる形状になり、文字の欠落や歪みのリスクを排除します。

適切なブリッジでフォントや複雑な形状をステンシルする

O "や "A "のように、文字の内側にある閉じた形は、カットしたときに抜け落ちてしまう。これを防ぐには、内側の図形と外側の本体をつなぐ小さなブリッジを追加します。ロゴマークや複雑なアートワークで、閉じた部分がある場合も同じ方法を使います。ブリッジは、パーツを保持するのに十分な幅が必要ですが、デザインをすっきりさせるために十分小さくします。こうすることで、視覚的なスタイルを維持しながら、アートワークを製造可能な状態に保つことができます。

よくあるレーザー切断設計のミスを避ける

デザインファイルに小さなミスがあると、生産が遅れたり、不良品が発生したりします。ファイルを送信する前にクリーンアップすることで、スムーズなレーザー切断が可能になります。

空のオブジェクトと開いた輪郭の除去

空のオブジェクトや開いた輪郭は、レーザーカッターを混乱させる可能性があります。輪郭が開いているということは、レーザーがどこで開始または停止すべきかを知らないことを意味し、カットが不完全なままになります。空のオブジェクトは何の役にも立ちませんが、それでも機械に読み取られ、時間を浪費し、エラーを引き起こします。ファイルを確定する前に、必ずこれらをチェックし、削除してください。

交差線と共通線の問題を防ぐ

交差する線やエッジを共有する形状は、ダブルカットの原因となり、材料を燃やし、部品を弱くします。また、機械が同じ経路をたどるため、切断工程が遅くなることもある。各形状が閉じていて、境界がはっきりしていることを確認する。線が重ならないように分離し、すべてのカットパスが一意になるようにファイルを調整します。

製造効率の最適化

スマートなデザインを選択することで、生産時間と材料費を削減することができます。効率的な裁断と余分な工程の削減を計画することで、プロジェクトをより迅速かつリーズナブルに進めることができます。

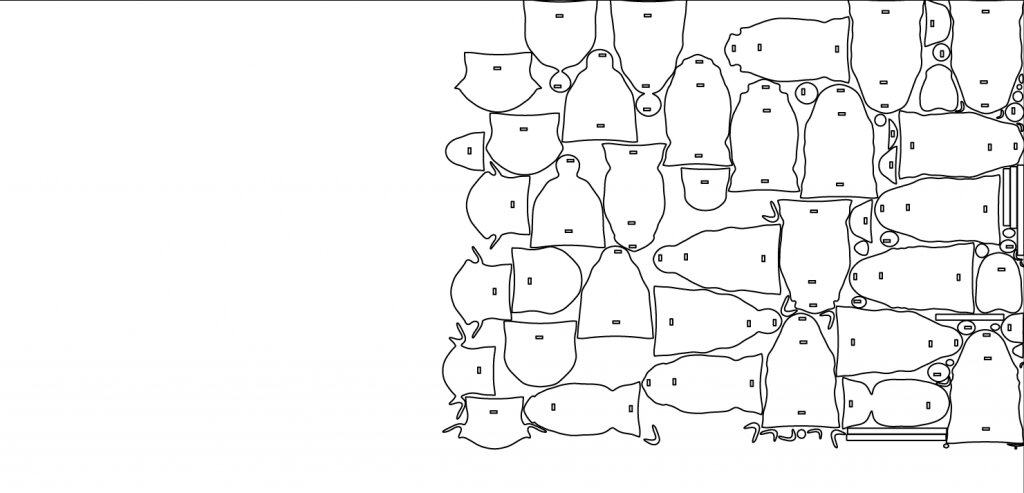

素材保存のための巣作り戦略

ネスティングは、材料を効率的に使用するために、シート上に部品を配置します。スクラップを減らすために部品を近くに配置するが、きれいにカットするために十分なスペースを残す。部品を回転させたり、ミラーにしたりすることで、1枚のシートに多くの部品を配置することができます。優れたネスティングは、材料を節約し、全体的なコストを下げます。

最小限の二次的操作のための設計

部品設計 研削, バリ取りまたは再切断することで、生産がスピードアップする。余分な仕上げが必要な、非常に鋭利なコーナーは避ける。エッジや穴の形状を整え、初回できれいにカットできるようにする。曲げ、溝、タブは後で追加するのではなく、レーザーカットファイルに含めます。必要な二次工程が少なければ少ないほど、部品はより速く生産工程に進みます。

本番用ファイルの準備

設計を現場に送る前に、ファイルが明確で正確であることを確認してください。適切なセットアップを行うことで、ミスや遅延、材料の無駄を防ぐことができます。

適切なスケーリングとユニットの一貫性の確保

ファイルの縮尺が実際の部品サイズと合っていることを常に確認してください。ミリメートルとインチを混同すると、大きなエラーを引き起こす可能性があります。CADソフトで単位を明確に設定し、エクスポートする前に再確認してください。セットアップ中にサイズを確認するために、図面に参照寸法を含めます。

必要なカットパスのみでクリーンなファイルを維持する

ファイルはシンプルにし、マシンが必要としないものはすべて削除する。非表示のレイヤー、重複した線、未使用の形状を削除する。パーツを定義するカットパスのみを残す。寸法や注記など、余分な詳細は別の参照ファイルに記述する。きれいなファイルは、マシンのスムーズな動作を助け、エラーの可能性を減らします。

品質管理とデザイン・バリデーション

生産前に設計をチェックすることで、コストのかかるミスを防ぎ、部品が仕様を満たしていることを確認できます。迅速なレビューは、時間、材料、フラストレーションを節約します。

製造に送る前の飛行前チェックリスト

すべての寸法、穴のサイズ、間隔を確認する。すべての輪郭が閉じており、重複する線や交差する線がないことを確認する。テキストがアウトライン化され、複雑な形状が適切なブリッジを持つことを確認します。ファイルが正しいスケールと単位を使用していることを確認します。最後に、材料の厚みと最小フィーチャー・サイズを裁断ルールに合うように見直します。

レーザー切断サービスとの効果的なコミュニケーション

材質、厚さ、数量について明確な指示を出すこと。折り曲げ線やタブの位置など、特別な要件がある場合はそれも含めてください。必要に応じて参考画像を共有する。サービス・プロバイダーに製造可能かどうかファイルを確認してもらい、切断前にフィードバックを提供する。明確なコミュニケーションがミスを防ぎ、生産をスピードアップします。

結論

レーザー切断用の板金部品の設計は、明快さ、正確さ、効率性がすべてです。設計をシンプルに保ち、適切な間隔を維持し、最小フィーチャー規則に従い、クリーンなCADファイルを準備します。レイアウトを最適化して材料を節約し、余分な工程を減らします。

レーザーカット・デザインに命を吹き込む準備はできていますか? お問い合わせ をクリックして見積もりを取得し、専門家のサポートでプロジェクトを開始します。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。