精密な製造には最先端の技術が必要であり、アルミニウムのレーザー切断はその最先端にあります。多くのエンジニアやデザイナーは、プロジェクトに適した方法の選択に苦労しています。レーザー切断は比類のない精度と効率を提供しますが、特にアルミニウムを扱う場合には課題と考慮事項が伴います。

アルミニウムのレーザー切断は、集中した光線を使って金属を溶かして蒸発させる精密な方法です。この方法には、きれいなエッジ、材料の無駄が最小限、複雑なデザインを作成できるなどの利点があります。ただし、アルミニウムは反射率が高く、熱伝導率が高いなど、独自の特性があるため、特別な機器と専門知識が必要です。

この投稿では、アルミニウムのレーザー切断の重要な側面について説明します。最適なプロジェクト結果を達成するために役立つレーザーの種類とベストプラクティスについて説明します。

アルミニウムのレーザー切断の仕組み: 基本原理

アルミニウムのレーザー切断では、材料を溶かしたり、蒸発させたり、燃やしたりするために、集中した高エネルギー光線を使用します。このプロセスは、強力な光線を生成する強力なレーザーから始まります。この光線は、一連のミラーとレンズを通して焦点を絞られ、そのエネルギーが小さな点に集中します。

アルミニウムを切断する際、レーザーの熱により金属が急速に溶解します。加圧されたガス流 (通常は窒素または酸素) が溶解した材料を吹き飛ばし、きれいな切断面を作ります。レーザーはコンピューター制御のモーターによって誘導され、プログラムされた経路に沿って移動し、正確な形状とデザインを生み出します。

効果的なレーザー切断の鍵は、レーザー出力、切断速度、補助ガス圧力のバランスをとることです。アルミニウムの場合、過度の熱影響部やドロス形成のないきれいな切断を実現するには、これらのパラメータを慎重に調整する必要があります。

アルミニウムレーザー切断用のさまざまなレーザータイプ:長所と短所

アルミニウムの切断に適したレーザーの種類を選択すると、プロジェクトの成果に大きな影響を与える可能性があります。ここでは、アルミニウムの切断に使用される主なレーザーの種類とその長所と短所について説明します。

CO2レーザー: 薄いアルミニウム板に最適

長所:

- 薄いアルミニウム板(最大3mm)にコスト効率に優れています

- 機械やサービスの幅広い利用可能性

- 薄い材料でも優れたエッジ品質を実現

短所:

- 厚いアルミニウムでは効果が低い

- ファイバーレーザーに比べて消費電力が高い

- 複雑なビーム伝送システムのため、より多くのメンテナンスが必要

ファイバーレーザー: 厚いアルミニウムや反射面に対してより効率的

長所:

- 特に厚いアルミニウム(最大25mm)の場合、非常に効率的です。

- CO2レーザーよりも速い切断速度

- アルミニウムなどの反射材による吸収の向上

- 運用コストとメンテナンス要件の低減

短所:

- 初期投資コストが高い

- CO2レーザーに比べて壊れやすい材料のエッジが粗くなる可能性がある

Nd:YAGレーザー:精密作業に最適

長所:

- 精密作業や小さな機能に適しています

- 薄いアルミニウムと中程度の厚さのアルミニウムの両方に効果的

- 熱に敏感なアプリケーションではパルスモードで使用できます。

短所:

- 一般的にファイバーレーザーに比べて切断速度が遅い

- ファイバーレーザーよりもメンテナンス要件が高い

- 新しいレーザー技術に比べてエネルギー効率が低い

これらのレーザータイプの選択は、特定のニーズに応じて異なります。

アルミニウムを効率的にレーザー切断するためのヒントとテクニック

アルミニウムのレーザー切断を効率的かつ高品質に行うには、プロセスのさまざまな側面を最適化することが重要です。ここでは、重要なヒントとテクニックをいくつか紹介します。

レーザーパラメータの最適化

- 力: 材料の厚さに基づいてレーザー出力を調整します。厚いアルミニウムの場合は出力を高くし、薄いシートの場合は出力を低くします。

- スピード: 速度とカット品質の間の最適な点を見つけてください。エッジの仕上がりが損なわれる場合、速度が速いことが必ずしも良いとは限りません。

- 集中: シャープできれいなカットを実現するには、適切な焦点距離を維持してください。これは材料の厚さによって変わる場合があります。

- パルス周波数: パルスレーザーの場合は、周波数を調整して熱入力を制御し、熱の影響を最小限に抑えます。

補助ガスの使用

- 窒素: 特に装飾部分や目に見える部分の酸化のないカットに使用します。

- 酸素: これにより切断速度は上がりますが、切断端に酸化層が形成される可能性があります。

- 圧縮空気: 重要でない部品やプロトタイプ向けのコスト効率の高いオプションです。

- ガス圧: 材料の厚さと希望するカット品質に基づいて調整します。

高度なネスティングソフトウェアを採用

- 材料利用: 部品レイアウトを最適化して無駄を最小限に抑えます。

- カットシーケンス: 熱の蓄積と熱による歪みを減らすために切断経路を計画します。

- 標準ラインカット: 隣接する部品間でラインを共有して、時間と材料を節約します。

- リードイン/リードアウトの最適化: 入口と出口のポイントを調整して、エッジの品質を向上させます。

これらの側面を微調整することで、アルミニウムをレーザー切断する際の切断効率が大幅に向上し、材料の無駄が減り、部品の全体的な品質が向上します。

アルミニウムのレーザー切断の重要な利点

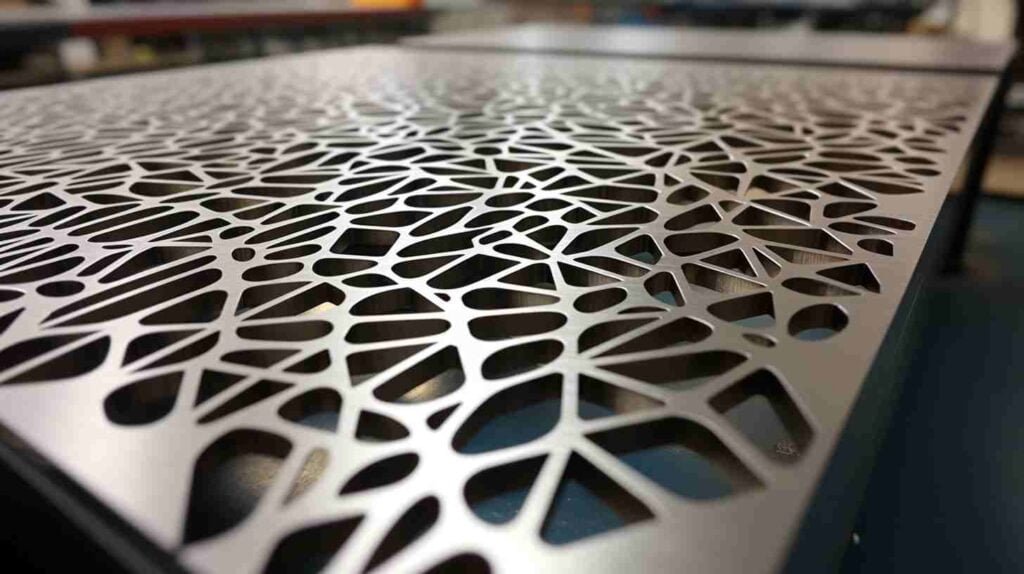

複雑な設計における精度と正確さ

アルミニウムのレーザー切断は、非常に高い精度を実現し、複雑なデザインと厳しい許容差を実現します。集中したレーザー ビームにより、鋭い角、小さな穴、詳細なパターンを作成できます。

生産時間の短縮と効率性の向上

スピードはレーザー切断の大きな利点です。一度プログラムすると、レーザーカッターは迅速かつ安定して動作し、手動切断方法に比べて生産時間が短縮されます。

材料の無駄を最小限に抑える

レーザー切断は、材料の無駄を最小限に抑える非常に効率的なプロセスです。レーザー ビームの切断幅が狭いため、切断中に除去されるアルミニウムが少なくなります。

カット後の処理の必要性の低減

レーザー切断によるきれいで正確な切断では、後処理が最小限で済むことが多いため、次のような二次的な作業の必要性が減ります。 バリ取り または 研磨時間と人件費を節約します。

アルミニウムとステンレス鋼およびその他の材料のレーザー切断の比較

レーザー切断したアルミニウムをステンレス鋼やその他の一般的な材料と比較してみましょう。

アルミニウムとステンレス鋼

- 切断速度: アルミニウムは、同じ厚さのステンレス鋼よりも30-50%を速く切断します

- 電力要件: アルミニウムは20-30%少ないレーザー出力を必要とする

- 反射率: アルミニウムは反射率が高いため、注意深いパラメータ調整が必要です。

- 熱伝導率: アルミニウムは熱を素早く放散するため、切断品質に影響を与える可能性がある。

アルミニウムと軟鋼

- 酸化: アルミニウムは軟鋼とは異なり錆びない

- アシストガス: アルミニウムには窒素が好まれ、軟鋼には酸素がよく使用されます。

- 切断効率: 軟鋼は通常アルミニウムよりも速く切断します

アルミニウム vs. アクリル

- エッジ仕上げ: アクリルは、より滑らかで炎で磨かれたエッジを生み出します

- 煙抽出: アルミニウムの切断では有害な煙の発生が少ない

- 厚さの範囲: レーザーはアルミニウムに比べて厚いアクリル板を切断します

アルミニウムの反射特性:課題と解決策

アルミニウムの高反射率は、レーザー切断作業において大きな課題となります。適切に管理しないと、この特性により切断効率が低下し、機器が損傷する可能性があります。

アルミニウムの反射率に関する主な問題は、レーザー エネルギーの大部分を反射し、材料に吸収される量が減少することです。この反射により、切断速度の低下、切断の不完全化、または電力要件の増加が発生する可能性があります。極端な場合、反射したレーザー ビームが切断ヘッドやその他の機械部品を損傷する可能性があります。

これらの課題に対処するには、いくつかの戦略を採用できます。

- ファイバーレーザーを使用する: ファイバーレーザーは、CO2 レーザーよりもアルミニウムが吸収しやすい波長で動作します。吸収率が向上するため、切断効率が向上し、反射の問題が減少します。

- 切断パラメータを調整します。 レーザー出力を上げ、切断速度を下げると、反射率の問題を克服できます。ただし、この方法では、材料の過熱を避けるために慎重にバランスを取る必要があります。

- 反射防止コーティングを施す: 反射率を下げるために、アルミニウム表面に一時的なコーティングを施すことができます。これらのコーティングはレーザーエネルギーをより効果的に吸収し、切断品質を向上させ、ビーム反射のリスクを軽減します。

- 補助ガスを活用する: 補助ガス、特に厚い材料の場合は酸素を適切に使用すると、発熱反応を促進して熱を管理し、切断品質を向上させることができます。

製造業者は、アルミニウムの反射特性を理解して対処することで、安全で効率的な操作を維持しながら、高品質の切断を実現できます。

アルミニウムのレーザー切断における一般的な課題の克服

アルミニウムのレーザー切断は非常に効果的ですが、課題も伴います。最適な結果を得るには、これらの問題を認識して対処することが重要です。一般的な課題と、それを克服するための戦略を以下に示します。

熱影響部(HAZ)

アルミニウムは熱伝導率が高いため、HAZ が大きくなり、反りや材料特性の変化を引き起こす可能性があります。

- 調整された電力設定でより高い切断速度を使用する

- 空冷や水冷などの適切な冷却技術を導入する

- 熱制御を改善するためにパルスレーザーシステムの使用を検討する

ドロス形成

溶融アルミニウムは切断面の下端で再凝固し、ドロスを形成する可能性があります。

- 切断速度と電力設定を最適化

- 薄板の補助ガスとして窒素を使用する

- 厚い材料には酸素アシストガスを使用して発熱反応を促進する

酸化層の形成

アルミニウムは空気にさらされるとすぐに酸化層を形成し、切断品質に影響を与える可能性があります。

- 切断ゾーンを保護するために不活性ガスを使用したデュアルガスノズルシステムを使用する

- 酸化を最小限に抑えるために清潔な切断環境を維持する

バリの形成

切り口の下端にバリが発生する場合があります。

- 切断速度と出力設定を微調整する

- 焦点をしっかりと合わせ、適切な距離を保つ

- 重要なアプリケーション向けの後処理技術を検討する

これらの課題に体系的に取り組むことで、製造業者はレーザーカットされたアルミニウム部品の品質と一貫性を大幅に向上させることができます。

結論

アルミニウムのレーザー切断は、現代の製造業にとって、精度、速度、汎用性の強力な組み合わせを提供します。アルミニウムの反射特性と熱特性により特有の課題がありますが、適切な技術と装置を使用すれば克服できます。

切断品質に影響を与える要因を理解し、適切な戦略を実施することで、製造業者はアルミニウム部品のレーザー切断の可能性を最大限に活用できます。

信頼できる板金部品メーカーが必要ですか? Shengen にお任せください。当社は板金レーザー切断、スタンピング、表面仕上げ、CNC 加工を専門としています。 シェンゲンに連絡を取る 今日、専門家に助けを求める!

よくあるご質問

レーザーカットできるアルミニウムの最大厚さはどれくらいですか?

最大厚さはレーザーの種類と出力によって異なります。ファイバー レーザーは最大 1 インチの厚さのアルミニウムを切断できますが、CO2 レーザーは最大約 0.5 インチまで有効です。より厚い材料の場合は、他の切断方法の方が適している場合があります。

レーザー切断はアルミニウムの強度にどのような影響を与えますか?

レーザー切断は、通常、アルミニウムの全体的な強度にほとんど影響を与えません。熱影響部は通常非常に小さく、材料特性の変化は切断端に限定されます。適切な切断パラメータは、アルミニウムの構造的完全性を維持するのに役立ちます。

アルミニウムのレーザー切断は費用対効果の高い方法ですか?

アルミニウムのレーザー切断は、複雑なデザインや大量生産の場合に特にコスト効率に優れています。初期設備コストは高いものの、このプロセスでは生産時間が短く、材料の無駄が少なく、後処理の必要性が減るため、全体的なコスト削減につながります。

現在、レーザーカットアルミニウムを最も多く使用している業界は何ですか?

レーザーカットアルミニウムは、航空宇宙、自動車、電子機器、標識、建築業界でよく使用されています。また、試作、カスタム製造、消費財の生産でも人気があります。

アルミニウムのレーザー切断は、速度の点で他の方法と比べてどうですか?

レーザー切断は、特に複雑な形状の場合、鋸引きやフライス加工などの従来の方法よりも一般的に高速です。薄い材料の場合、速度はプラズマ切断に匹敵しますが、精度はより優れています。非常に厚いアルミニウムの場合、ウォータージェット切断の方が高速になる可能性があります。

やあ、僕はケビン・リー

過去10年間、私はさまざまな形態の板金加工に没頭し、さまざまなワークショップでの経験から得たクールな洞察をここで共有してきた。

連絡先

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。