アクリルの加工にはイライラさせられることがある。手作業によるカッティングは、粗いエッジ、ひび割れ、材料の無駄などにつながることがよくあります。これらの問題は生産を遅らせ、製品の最終品質に影響を与えます。レーザー切断は、新しいデザインの可能性を開くと同時に、これらの一般的な問題を排除する正確で効率的なソリューションを提供します。

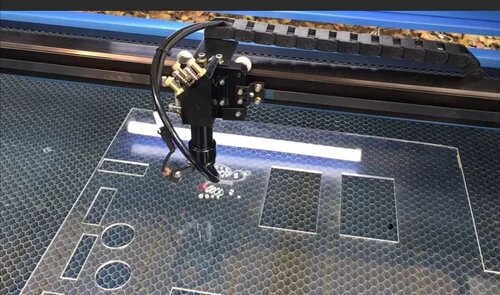

レーザーカッティングは、微細な精度で材料を溶かし、蒸発させる集中光線によって、アクリル加工に革命をもたらします。この技術は、従来の方法では不可能であったきれいなエッジ、複雑なパターン、詳細なカットを実現します。最新のレーザーシステムは、卓越した精度を維持しながら、さまざまなアクリルの厚さや種類を扱うことができます。

アクリルプロジェクトにレーザーカットを検討しているなら、この技術が特定の用途にどのように役立つかを知りたいと思うでしょう。レーザー切断アクリルの技術的な側面、実用的な利点、実際の用途を探ってみましょう。

アクリルのレーザー切断を理解する

アクリルは、多くの産業で定番となっている汎用性の高い素材です。その種類と、レーザー切断に理想的な特性を探ってみよう。

アクリルとは?

アクリル、またはポリメチルメタクリレート(PMMA)は合成ポリマーです。軽量で飛散しにくいガラスの代替品としてよく使われる。

アクリルは優れた光学的透明度を誇ります。可視光線を92%まで透過し、ガラスよりも透明度が高い。

アクリルはその耐久性で知られている。アクリルはガラスの約半分の重さだが、衝撃に強い。

アクリルシートの種類

キャストアクリルは、液状のアクリルを型に流し込んで作られます。このプロセスは、より良い光学的透明度と耐薬品性を持つ高品質のシートを生成します。

押し出しアクリルは、溶けたアクリルを金型に通して作ります。製造コストは低いですが、わずかな欠陥がある場合があります。

色と仕上げは様々です。アクリルには、透明、半透明、不透明、鏡面仕上げ、つや消し仕上げがあります。

特殊アクリルは特定の用途のために存在する。屋外での使用に耐えるUVカットタイプや、高耐摩耗性タイプなどである。

レーザー切断に関連するアクリルの特性

レーザー切断には融点が重要です。アクリルは約160°C(320°F)で溶けるため、熱影響部を最小限に抑えたきれいな切断が可能です。

アクリルは熱伝導率が低い。そのため、カットラインから遠くまで熱が伝わりにくく、精密で細かい作業が可能です。

光学的透明度は多くのプロジェクトで重要です。レーザー切断は透明アクリルの透明性に影響を与えず、視覚的な魅力を維持します。

エッジ仕上げは非常に重要な考慮事項です。レーザー切断は、通常、追加なしでアクリルの研磨された滑らかなエッジを作成します。 仕上げ.

厚み公差は切断パラメータに影響する。ほとんどのアクリル板は堅い厚さの許容を有し、一貫したレーザーの切断の結果を可能にする。

アクリルのレーザー切断を支える科学

レーザー切断の仕組み

このプロセスは、1,500°Fを超える温度に集中させた光線から始まる。この強烈な熱はアクリルを燃やすのではなく、蒸発させるのです。ビームはコンピューター誘導のもと精密に移動し、デザインの軌跡を一点一点たどりながら、0.1mmの薄さまでカットします。

アクリルの切断に使用されるレーザーの種類

CO2レーザー

CO2レーザーは、アクリル切断の世界を支配しています。その10.6ミクロンの波長は、アクリルの吸収特性と完全に一致します。これらの機械は、厚さ1インチまでの材料をきれいに切断する。集光されたビームは、最小限の仕上げを必要とする研磨された滑らかなエッジを残します。

ファイバーレーザー

ファイバーレーザーの役割は異なります。金属には優れていますが、アクリルではしばしば苦労します。その短い波長は、過剰な溶融と粗いエッジを引き起こす可能性があります。ほとんどのプロは、アクリル加工にはCO2システムにこだわります。

アクリルを切断するレーザーの利点

レーザー切断技術には、従来の方法にはないさまざまな利点があります。アクリル加工におけるレーザー切断の主な利点を探ってみよう。

精度と正確さ

- レーザー切断で0.1mmの公差を実現

- 意図したデザインを正確に再現

- 複雑なパターンや複雑な形状に最適

- 従来の切断方法よりも高い精度

きれいなエッジと最小限の無駄

- 集光されたレーザービームが材料をきれいに溶かし、蒸発させる

- 滑らかで洗練されたエッジ

- 多くの場合、さらなる仕上げが不要になる。

- 後処理にかかる時間と人件費を削減

- 正確なカッティングにより材料の無駄を最小化

デザインの多様性

- コンピューター制御のプロセスにより、幅広いデザインが可能

- 単純な幾何学図形から複雑なパターンまで簡単に処理できる

- 迅速なデザインのカスタマイズと調整が可能

- 設計変更に伴う新たな金型が不要

- 試作や少量生産に特に有効

費用対効果

- 高い切断効率

- 最小限のセットアップ時間

- 材料の無駄を大幅に削減

- 多くの場合、追加の仕上げ工程が不要になる

- 複雑な設計でも大幅なコスト削減を実現

- 複数回の反復が必要なプロジェクトでは経済的

レーザーカットアクリルの用途

レーザーカットアクリルの多用途性は、さまざまな業界やクリエイティブな分野にさまざまな可能性を開きます。レーザーカットアクリルの最もポピュラーで革新的な用途のいくつかを探ってみよう:

看板とディスプレイ

- 小売店の看板とロゴ

- ビジネスネームプレートとオフィスサイン

- 展示会用ディスプレイとバナー

- レストラン用メニューボード

- 公共スペースの案内サイン

- 照明付き看板 LEDディスプレイ

建築要素

- 装飾的な間仕切りやパーティション

- カスタム照明器具とランプシェード

- ユニークなウィンドウトリートメント

- モダン家具部品

- キッチンとバスルームのバックスプラッシュ

- 洗練された階段の手すり

カスタムギフトとアワード

- 名入れフォトフレーム

- 彫刻入りトロフィーと盾

- 企業表彰

- ウェディング&イベント・センターピース

- カスタム・キーホルダーとオーナメント

- ユニークなジュエリー

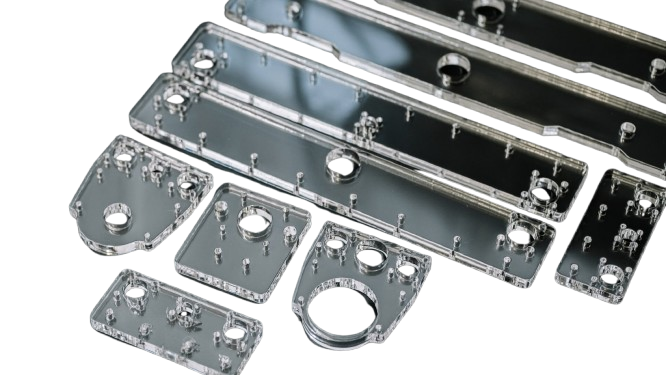

工業用

- 機械用制御盤

- 機器の保護ガード

- 耐久性のある工業用看板

- カスタム・インストルメント・パネル

- 製品開発用試作部品

- 特殊包装インサート

アートと装飾品

- ウォールアートと彫刻

- 3Dレイヤーアート作品

- カスタム時計とミラー

- アーティストのための複雑なステンシル

- 装飾的なコースターとプレースマット

- ユニークなアクリル・テラリウム

正しい機材の選択

アクリルで最適な結果を得るには、適切なレーザー切断機を選択することが重要です。考慮すべき重要な要素、作業に最適な機械、不可欠なメンテナンスのヒントを探ってみよう。

レーザー切断機を選択する際に考慮すべき要素

アクリル用レーザーカッターを選ぶ際、出力は非常に重要な要素である。ワット数の高い機械ほど、切断速度が速く、厚い材料を扱うことができる。ほとんどのアクリルプロジェクトでは、40~80ワットのCO2レーザーで十分です。

ベッドのサイズも重要だ。典型的なプロジェクトの寸法を考慮してください。ベッドが大きければ、1回の作業で、より大きなピースや複数のカットが可能になります。

スピードと精度は両立します。高品質のステッピングモーターと堅牢なモーションコントロールシステムを搭載したマシンを探してください。これらの機能により、複雑なデザインでもきれいで正確なカットが可能になります。

ソフトウェアの互換性は見落とされがちですが、そうではありません。ユーザーフレンドリーなソフトウェアは、ワークフローを効率化します。CorelDRAWやAdobe Illustratorのような一般的なデザインソフトが使えるかどうかをチェックしましょう。

アクリル用トップレーザー切断機

Epilog Zing 24は、その信頼性と使いやすさで際立っています。小規模から中規模のプロジェクトに最適で、優れた彫刻機能を備えています。

トロテック・スピーディ400は、より大規模な加工に最適です。その高速処理と大きなベッドサイズは、業務用アクリル切断に理想的です。

Universal VLS6.60は、機能と価格のバランスに優れています。アクリル以外のさまざまな素材にも対応し、多様なプロジェクトに対応します。

レーザー切断機のメンテナンス

レーザーカッターのメンテナンスには、定期的な清掃が欠かせません。レンズとミラーを毎日拭き取り、切断品質に影響を与える堆積物を防ぎます。

アライメントチェックは毎週行う必要があります。適切にアライメントされたレーザーは、作業領域全体にわたって一貫した切断を保証します。

エアフィルターは毎月、または必要に応じて交換してください。清潔なフィルターは、マシンと作業スペースを有害なガスやゴミから守ります。

メーカーのスケジュールに従って、可動部に注油する。この簡単な手順で磨耗や損傷を防ぎ、マシンの寿命を延ばすことができます。

レーザー管を冷却してください。オーバーヒートは多くの問題を引き起こす可能性があります。冷却システムが正しく機能していることを確認し、推奨される通りにクーラントを交換してください。

レーザー切断アクリルプロセス:ステップバイステップ

アクリルでプロフェッショナルな結果を得るには、レーザー切断工程をマスターすることが不可欠です。セットアップから仕上げまで、各工程について説明しよう。

レーザーカッターのセットアップ

まず、マシンの電源を入れ、ウォームアップを行います。こうすることで、カッティングの間中、安定した性能を発揮することができます。

レーザーのアライメントを確認します。テストファイア機能を使って、レーザーが切断領域の中心に当たっていることを確認する。

レンズとミラーを清掃する。小さなゴミでもカット品質に影響を与えるので、さっと拭くことが重要です。

適切な換気を行う。アクリルの切断からは煙が発生するので、排気装置が正しく機能しているか確認する。

アクリルの装填と位置決め

アクリル板から保護フィルムを剥がします。このステップにより、カット時にフィルムが溶けるのを防ぐことができます。

カッティングベッドの上にアクリルを置きます。たいていのプロジェクトでは、アクリルを左上の隅に置くとわかりやすい。

機械のフォーカスツールを使って、正しい焦点距離を設定する。適切な焦点距離を設定することで、きれいで正確なカットが可能になります。

必要であれば、アクリルを重しやテープで固定する。こうすることで、カット中のずれを防ぐことができる。

最適な結果を得るための設定調整

アクリルの厚さに応じてレーザー出力を設定してください。メーカーの推奨値から始め、必要に応じて調整してください。

適切な切断速度を決定する。低速の方がきれいなカットができますが、時間がかかります。

必要に応じてパスの回数を調整してください。厚いアクリルは、完全にカットするために複数回のパスが必要な場合があります。

エアアシストの設定を微調整します。適切なエアフローは、焦げを防ぎ、エッジの品質を向上させます。

カット後の仕上げテクニック

カットしたパーツは慎重に取り除いてください。アクリルはもろいので、割れないように慎重に扱うこと。

残っている保護フィルムをはがします。そうすることで、アクリル作品の透明感と輝きが現れます。

必要であれば、エッジにサンドペーパーをかける。目の細かいサンドペーパーを使って、レーザーで残った粗い部分を滑らかにする。

研磨 エッジをカットし、透明感のある仕上がりに。素早く炎で磨くか、アクリルポリッシュコンパウンドを使うと効果的だ。

完成した作品をきれいにする。マイクロファイバークロスとアクリル専用クリーナーで、残留物や指紋を取り除きます。

アクリルのレーザー切断:よくある問題のトラブルシューティング

入念な準備を行っても、レーザー切断中に問題が生じることがあります。アクリルのプロジェクトを軌道に乗せるために、よくある問題とその解決策を取り上げましょう。

不完全カット

不完全なカットはイライラさせられるが、多くの場合、簡単に解決できる。まず、出力設定を確認してください。アクリルの厚さに対して低すぎると、レーザーは完全にカットできません。

スピードも原因のひとつだ。速く切りすぎると、部分的なカットになることがあります。より完全な結果を得るためには、切断速度を落としてみてください。

焦点の問題は、不完全なカットの原因となります。レーザーがアクリル面に正しく焦点が合っていることを確認してください。わずかなズレでもカットの深さに影響します。

厚いアクリルには、複数回のパスが必要かもしれません。1回のパスでうまくいかない場合は、2回以上パスするようにマシンをプログラムしてください。

レンズとミラーを清掃してください。ゴミはレーザー出力を低下させ、不完全なカットにつながります。定期的なクリーニングにより、この問題はしばしば解決します。

溶融と発煙

過剰な溶融は、多くの場合、過度の熱から生じます。熱の蓄積を最小限に抑えるには、レーザー出力を下げるか、切断速度を上げてください。

換気は重要な役割を果たします。排気システムが全能力で機能しているかチェックすること。換気が悪いと、ヒュームが蓄積し、カットの質に影響します。

カットとカットの間に冷却の休憩を入れるとよい。大きなプロジェクトの場合は、アクリルを冷やすために時々中断する。

ミスアライメントの問題

ファイルをチェックすることから始めましょう。レーザーカッターに送る前に、デザインソフトウェアですべての要素が正しく配置されていることを確認してください。

材料を正しく固定してください。アクリルがゆるんでいると、カット中にずれて、位置がずれることがあります。重しやテープで固定しましょう。

機械の較正を確認してください。定期的に使用すると、アライメントが狂うことがあります。機械の較正手順に従って、精度を確認してください。

ベルトやギアが緩んでいないか。機械的な問題は、ミスアライメントの原因となります。必要に応じて部品を点検し、締め付けます。

環境要因を考慮する。近くの機器からの振動は精度に影響を与える可能性があります。可能であれば、レーザーカッターを隔離してください。

結論

技術の進歩はめざましいが、アクリルのレーザー切断は高品質の製造のための信頼できる選択肢であり続けている。精度、スピード、デザインの柔軟性の組み合わせは、現代の生産ニーズに理想的です。お客様のプロジェクトは、きれいなカット、迅速な納期、プロフェッショナルな仕上がりから恩恵を受けます。

プロセスを学ぶために、小さなテストピースから始めましょう。時間をかけて設定を調整し、材料の挙動を理解してください。アクリルレーザー切断の成功は、実地経験と細部への注意から生まれます。

信頼できる板金部品メーカーが必要ですか? Shengen にお任せください。当社は板金のレーザー切断、曲げ、表面仕上げ、CNC 加工を専門としています。 シェンゲンに連絡を取る 今日、専門家に助けを求める!

よくあるご質問

アクリルとプレキシガラスの違いは何ですか?

アクリルとプレキシガラスは同じ素材、PMMAプラスチックを指します。同じ製品の異なるブランド名です。どちらもレーザーで同じようにカットできます。

着色したアクリルをレーザーカットできますか?

カラーアクリルはレーザーカッティングに最適です。顔料は切断プロセスに影響しません。濃い色は、透明シートとは若干異なる出力設定が必要かもしれません。

レーザーカッターで切断できるアクリルの厚さは?

ほとんどのCO2レーザーは、1回のパスで厚さ1/2インチまでのアクリルを扱う。より厚い材料は、複数回のパスが必要です。最初に必ず機械の仕様を確認してください。

アクリルのレーザー切断にかかる費用は?

価格はプロジェクトの規模や複雑さによって異なる。切断時間1分あたり$1~5と、材料費を見込んでください。大量注文は、1個あたりのコストを大幅に削減します。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。