板金溶接は、精密さ、技術、そして適切なテクニックを兼ね備えています。多くの加工業者が、反り、溶け込みの悪さ、接合部の弱さといった、時間とコストのかかる問題に頭を悩ませています。適切なアプローチを行うことで、これらの課題は管理可能になり、毎回強力できれいな溶接を行うことができます。

本書は、基本的な実践方法から高度なテクニックまで、溶接の初心者から熟練者までがスキルを向上させるのに役立つ内容となっている。プロトタイプの作業中であろうと、生産ラインの管理中であろうと、これらの洞察はあなたの溶接能力を向上させることでしょう。

板金溶接とは?

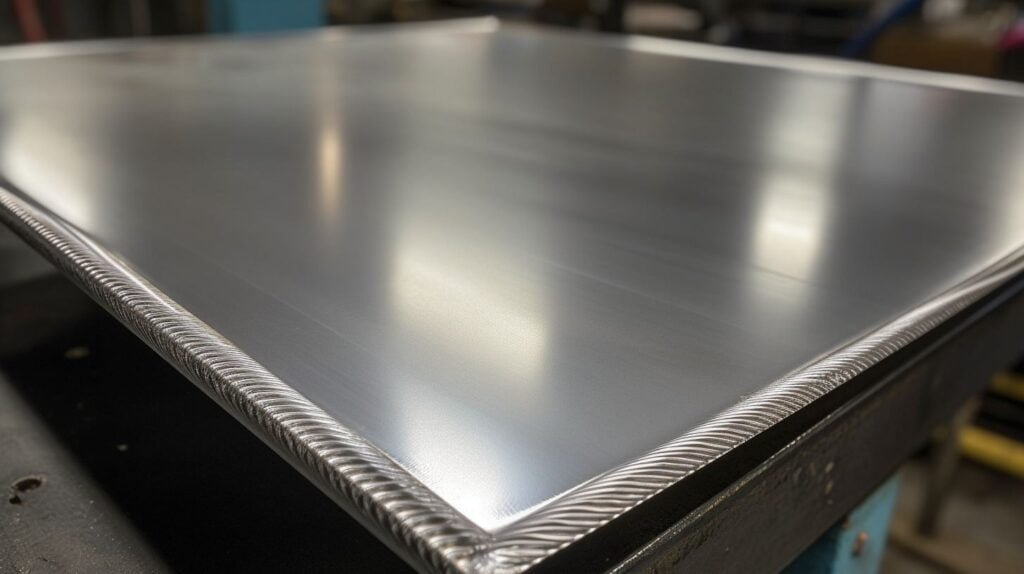

板金溶接は、熱、圧力、またはその両方を加えることで、2枚以上の薄い金属板を接合するプロセスである。金属表面は融点まで加熱され、強力で耐久性のある接合を実現するために充填材が使用されることもある。

この技法は、自動車、航空宇宙、建設などの産業で、耐久性のある永久的な接合部を形成するために広く使用されている。一般的な方法には、TIG、MIG、スポット溶接があり、それぞれ特定の材料や用途に合わせて調整される。

板金溶接はなぜ重要なのか?

板金溶接は、機械的ストレスや環境要因に耐えうる強固な構造的結合を保証します。を低減し、効率的な生産をサポートします。 アセンブリ 高品質な結果を維持しながら、時間とコストを削減する。

板金溶接の種類

シート・メタルで強力できれいな溶接部を実現するには、適切な溶接方法を選択することが極めて重要です。ここでは、各手法のユニークな利点、制限、および応用について詳しく説明します。

板金用MIG溶接

ミグ溶接 板金加工で最も広く使用されている工程のひとつである。このプロセスでは、シールド・ガスが溶接プールを汚染から保護しながら、ガンを通して供給されるワイヤーを使用する。

ミグ溶接の利点

MIG溶接は、シート・メタルに高速できれいな 溶接を施すのに優れている。連続的なワイヤー送給により、溶け込み深さを一定に保ちながら、滑らかなビードが形成される。

TIG溶接に比べ、オペレーターの技量が少なくて済む。適切にセットアップされたMIG溶接機を使用すれば、新人でも板金プロジェクトで良い結果を出すことができる。

ミグ溶接の欠点

MIG溶接の主な欠点は、屋外条件に敏感で あることである。風によってシールド・ガスが飛ばされ、 溶接品質が低下したり、気孔が生じたりする。

設備コストは、棒溶接のセットアップよりも高い。ワイヤ送給機構は、生産停止につながるワイヤ送給の問題を防ぐため、定期的なメンテナンスが必要です。

板金用TIG溶接

TIG溶接 のゴールド・スタンダードである。 精密板金加工.このプロセスでは、溶接工が手動で溶加棒を溶接プールに送り込みながら、タングステン電極を使ってアークを発生させる。

TIG溶接の主な利点

TIG溶接では、入熱と溶接プールの形成を比類なく 制御できる。この精密な制御により、薄い材料での反りやバーンスルーを防ぐことができます。

このプロセスは、多くの場合仕上げ作業が不要な、きれいで魅力的な溶接部を作り出します。建築製品や高級製品の目に見える溶接部では、TIG溶接が優れた美観を実現します。

板金用スティック溶接

スティック溶接 は、フラックス・コーティングされた電極を使 用して溶接を行なう。シート・メタルには最適ではないが、特定の状況で特定の目的に役立つ。

棒溶接の長所と短所

棒溶接の主な利点は、そのシンプルさと携帯性にある。ガスボンベが不要で、屋外でも使用できる。

欠点は、薄い素材を扱うときに明らかになる。高入熱のためバーンスルーが起こりやすく、シートメタルに良い結果を出すにはかなりの熟練を要する。

板金スポット溶接

スポット溶接 は、特定の箇所を電気抵抗加熱することで溶接部を形成する。この高度に専門化されたプロセスは、大量生産環境でも十分に役立つ。

スポット溶接の仕組み

2つの銅電極が金属板を圧着する。接点を通過する電流が抵抗を通して熱を発生させ、溶けたナゲットができる。

プロセスは数秒で完了するため、自動化に最適である。最新のスポット溶接システムでは、毎分数百の溶接を安定した品質で行うことができます。

板金溶接の方法ステップ・バイ・ステップ

板金の溶接には、正確さと適切な準備が必要です。ここでは、簡潔なステップ・バイ・ステップのガイドをご紹介します:

ステップ1:ワークスペースの準備

引火性物質のない、清潔で換気のよい作業スペースを確保する。

ステップ2:金属表面のクリーニング

シートメタルを徹底的に清掃し、汚れ、グリース、錆を除去する。油脂類にはディグリーザーや溶剤を、錆や酸化にはワイヤーブラシやグラインダーを使用する。

ステップ3:ワークの固定

クランプや固定具を使って、シートメタルをしっかりと固定する。継ぎ目がまっすぐになるように、ピースの位置を正しく合わせます。

ステップ4:正しい溶接方法を選ぶ

プロジェクトに適した溶接方法を選択する。選択した方法と材料の厚さに基づいて機器の設定を調整し、スクラップ材でテストして精度を確認する。

ステップ5:接合部の溶接

接合部の始点でアークを発生させ、溶接を開始する。トーチの角度を一定に保ち(10~15度)、継手に沿っ て一貫した動きを維持する。特に薄いシート・メタルでは、バーンスルーや歪 みを避けるため、入熱を注意深く制御する。

ステップ6:溶接の検査と仕上げ

溶接部に亀裂、気孔、不均一なビードなどの 欠陥がないか調べる。必要であれば、溶接部を研削または研磨して、平 滑な仕上げにする。

プロジェクトに適した溶接方法の選択

板金プロジェクトの成功は、最適な溶接方法の選択に大きく左右されます。シェフがさまざまな切断作業に合わせて特定のナイフを選ぶように、溶接工も溶接プロセスを作業要件に合わせる必要があります。

溶接方法を選択する前に考慮すべき要素

溶接方法の選択は、加工工程全体を形作ります。各要因は、溶接品質だけでなく、生産速度、コスト、最終製品の性能にも影響します。

板金の厚さ

板金の厚さは、適切な溶接方法を選択する上で重要な要素である。薄い金属は反りやバーンスルーが発生しやすいため、正確な熱制御が可能なTIGやMIG溶接のような技術が適している。

厚い材料の場合、棒溶接やフラックス入りアーク 溶接の方が、より深い溶け込みと高い入熱が得られ るため、良い選択肢となる。

溶接金属の種類

金属が異なれば、その特性によって必要な溶接技術も異なる。例えば、TIG溶接はその精度と非鉄金属への対応能力から、アルミニウムやステンレス鋼に最適です。MIG溶接は軟鋼や厚い材料に適しており、棒溶接はさまざまな金属に汎用性があり、錆や塗装のような表面の汚れがあるものにも適しています。

望まれる溶接強度と耐久性

構造用途では、接合部全体に一貫した強度を持 つ完全溶け込み溶接が必要である。TIG溶接は、最も強度の高い溶接を行うが、 時間がかかる。MIG溶接は、優れた強度をより速い生産 速度で提供する。

非構造部品では、スポット溶接のような高速加工が可能である。重要なのは、作りすぎずに、溶接強度を製品の使用条件に合わせることである。

適切な溶接機器の選び方

適切な機器の選択は、溶接の品質と作業者の 効率の両方に影響を与える。最新の溶接機には、シート・メタルの結果を改善する様々な機能があります。

- ミグ溶接: 初心者や一般的な作業に最適。高速で効率的で、薄手から中程度の厚さの金属によく効く。ただし、きれいな表面とシールドガスが必要なため、屋外での使用は制限される。

- TIG溶接: アルミニウムやステンレス鋼のような薄い金属の精密加工に最適。きれいで高品質の溶接部が得られるが、高度な技術を要し、他の方法よりも時間がかかる。

- スティック溶接: 費用対効果が高く、汚れた素材や錆びた素材にも使えるが、スパッタの発生が多く、溶接後の後始末が必要。

結論

板金溶接をプロフェッショナルな仕上がりにするには、技 術、忍耐力、適切なテクニックが必要です。正しい準備手順に従 い、適切な方法を選択し、適切な技術を練習することで、強靭で耐久性のある溶接を行うことができます。

板金プロジェクトを始める準備はできましたか?当社の経験豊富なチームが、お客様の板金プロジェクトを実現するお手伝いをいたします。 お問い合わせ お見積もりとプロジェクトのご相談は無料です。当社のエンジニアがお客様の仕様を確認し、製造ニーズに合わせたソリューションを提供します。

やあ、僕はケビン・リー

過去10年間、私はさまざまな形態の板金加工に没頭し、さまざまなワークショップでの経験から得たクールな洞察をここで共有してきた。

連絡先

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。