CNC加工は精密なパーツを作るのに最適な方法ですが、小さなディテールを見落とすと、コストはあっという間に上がってしまいます。多くのエンジニアやデザイナーは、機能や見た目を重視しますが、設計の選択、材料の選択、加工方法が時間や予算にどのように影響するかを見逃してしまうことがよくあります。綿密な計画を立てなければ、単純な部品でさえ高価なものになってしまいます。

この記事では、品質を下げることなくCNC加工のコストを削減する実践的な方法について考察する。設計の変更、材料の選択、工具の使用方法、時間とコストを節約する工程の改善について説明します。小さな変更が加工にどのような影響を与えるかを見ることで、精度とコスト効率の両方を兼ね備えた部品を作ることができます。

1.標準的な工具サイズを使用する

標準的な工具サイズを使用することは、CNC加工コストを下げる簡単な方法です。カスタム工具や変わった工具は、余分なセットアップや長いプログラミングが必要で、消耗も早い。これらすべてが製造コストに加算されます。標準工具は広く入手でき、価格も手頃で、ほとんどの機械に適合します。標準工具を使用することで、機械加工者は、工具交換の回数を減らし、ダウンタイムを減らしながら、より速く作業することができます。

部品を設計する際は、穴の直径、半径、スロットを標準工具のサイズに合わせます。例えば、2mm、4mm、6mm、10mmの穴は、標準的なドリルビットやエンドミルを使用します。非標準サイズでは、カスタムカッターやリーマ加工が必要になる場合があり、時間とコストが増加する。

同じ考え方が内コーナーにも当てはまる。鋭利なコーナーは小さなエンドミルを必要とするが、これは切削速度が遅く、消耗も早い。標準的なカッターの半径に合う、より大きなフィレットを使用することで、加工がよりスムーズに、より速くなります。また、工具の寿命も延び、交換コストも削減できます。

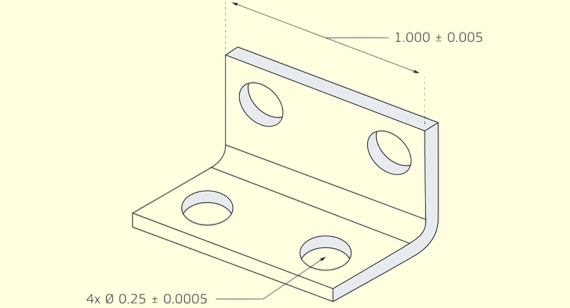

2.重要でない公差を緩める

公差が厳しいとCNC加工のコストが上がる。より遅い切削、より多くのパス、余分な検査が必要になります。また、高精度を実現するためには、特殊な設備と絶え間ない校正が必要です。部品が極端な精度を必要としない場合、付加価値の少ない性能にお金を払うことになります。

わずかな公差の違いでも、時間とコストに影響する。例えば、公差±0.1 mmの穴であれば、標準的な工具を使用し、送りを速くすることができる。公差が±0.02mmと厳しい場合は、より多くの工具交換と慎重な測定が必要となり、その分時間がかかり、工具の摩耗も早くなります。

設計時に重要なフィーチャーとそうでないフィーチャーを分けるのに役立ちます。重要なフィーチャには、シャフト、ベアリングシート、嵌合部品など、嵌合に影響する表面が含まれます。非重要フィーチャー(外縁、スロット、カバーなど)は、公差が緩いことがよくあります。これらの公差を緩和することで、パーツの機能を維持しながら加工をスピードアップすることができます。

3.すべての内側コーナーの半径

鋭利な内角は加工に時間がかかり、コストもかかる。CNC工具は丸いので、完璧にシャープなコーナーを切削するには、余分なパスや小さなカッターが必要になる。小さなカッターは動きが遅く、磨耗も早いため、加工時間と工具のコストが上がります。内部Rを追加することで、加工はより速く、より滑らかに、より効率的になります。

半径は、標準的なエンドミルのサイズに合わせるのがベストです。例えば、ポケットの半径が5 mmの場合、10 mmのエンドミルを使えば、1回のスムーズなパスでカットできます。この方が、鋭利なコーナーのために小さな工具を使うよりも早い。その結果、サイクルが速くなり、工具の摩耗が減り、安定した仕上げ面が得られます。

内部半径が大きいと、工具寿命も延びます。タイトなコーナーは、カッターにストレスと熱を与えます。丸いコーナーはこのストレスを軽減し、工具の切れ味を長く保ちます。これにより、交換コストが削減され、生産工程における部品の一貫性が向上します。

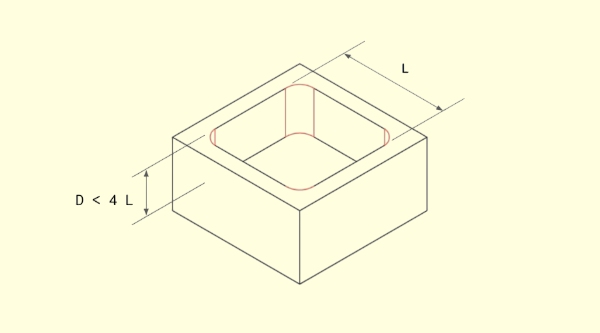

4.ポケットの深さを制限する

ポケットが深いと加工に時間がかかり、コストもかかる。ポケットが深ければ深いほど、カッターは材料を除去するために多くのパスを必要とします。パスごとに加工時間、工具の摩耗、セットアップの複雑さが増す。深さが工具径の3倍を超えると、工具の安定性が低下し、たわみが生じることがある。これは精度や仕上げ面を損ない、破損の原因になることもある。

浅いポケットの方が加工速度が速く、精度を高く保つことができる。設計の際には、全深さが本当に必要かどうかを検討してください。ポケットの深さをほんの数ミリ減らすだけで、性能に影響を与えることなく時間を大幅に節約することができます。軽量化のためには、深いキャビティではなく、より薄い壁や段差のあるポケットを検討する。

工具の長さも重要だ。長い工具は弱く、振動が大きいため、切削速度が遅くなります。ポケットの深さを適切な範囲に保つことで、加工者はより短く、より硬い工具を使用することができます。これにより、精度、仕上げ面粗さ、切削速度が向上します。

5.薄い壁を厚くする

壁が薄いとデザインはよく見えるが、機械加工にコストがかかる。脆弱な壁は、切削中に振動したり曲がったりすることがある。そのため、機械工は送り速度を遅くし、切削を軽くし、パスの回数を増やさざるを得ません。パスが増えるごとに、時間、労力、コストが増える。

より厚い壁は、より高い剛性を提供します。切削圧力の下でも部品が安定していれば、加工者はより高速でより深い切削を行うことができます。これにより、効率が向上し、工具寿命が延びる。金属の場合、少なくとも1.5~2 mmの肉厚が良い出発点です。柔らかい材料では、曲がりや反りを避けるために、さらに厚い壁が必要になる場合があります。

肉厚が薄いと、公差の問題も生じます。工具が切削すると、壁がたわみ、厚みが不均一になったり、寸法精度が悪くなったりします。肉厚が厚いと寸法が安定し、手直しや余分な仕上げの必要性が減ります。

6.背の高い機能の簡素化

背の高いフィーチャーや薄い垂直フィーチャーは、デザイン的にはよく見えるかもしれないが、加工が複雑でコストもかかる。フィーチャーが底面に比べて高ければ高いほど、切削時の安定性が悪くなります。振動、びびり、工具のたわみが発生し、仕上げ面精度が悪くなり、精度が低下します。マシニストはしばしば切削速度を落とし、より軽いパスで加工する必要があり、時間とコストが増加する。

可能な限り、背の高い機能は短く、頑丈に保つ。目安としては、高さと厚さの比率を4:1程度に抑えることです。例えば、厚さ4mmの壁の高さは16mm以下にします。背の高い設計が必要な場合は、リブ、ガセット、緩やかなテーパーを追加して強化する。これらの調整により剛性が向上し、より高速で安定した加工が可能になります。

工具のリーチも懸念事項のひとつだ。長い工具は柔軟性があるため、たわみ、不均一なカットの原因となります。それを補うためには、送り速度を遅くし、浅いパスを何度も繰り返さなければなりません。そのため、加工時間が長くなり、工具の摩耗も進みます。より短いフィーチャーを設計することで、より短く、より硬い工具を使用することができ、精度が向上し、振動が減少します。

7.マシン・セットアップの最小化

パーツの位置を変えたり、クランプし直したりするたびに、加工は遅くなります。セットアップのたびに、精度を維持するためのアライメント、キャリブレーション、チェックが必要になります。これには時間がかかり、エラーや公差ドリフトのリスクが高まります。セットアップの回数が増えれば、コストも上がります。

1回のセットアップで、または最小限の再配置で加工できる部品を設計する。1面または2面からアクセスできる形状が最も簡単です。複雑な部品の場合は、より単純な部品に分割し、別々に加工してから組み立てることを検討します。こうすることで、加工時間が短縮され、精度が向上し、人件費が削減されます。

多軸CNCマシンは、再クランプすることなく複数の面に到達するため、助けになる。しかし、5軸加工機は時間当たりのコストが高い。設計がそれを正当化する場合にのみ使用してください。穴やスロットを同じ平面に揃えるような小さな調整であれば、標準的な3軸加工機で余分なセットアップが不要になることも多い。

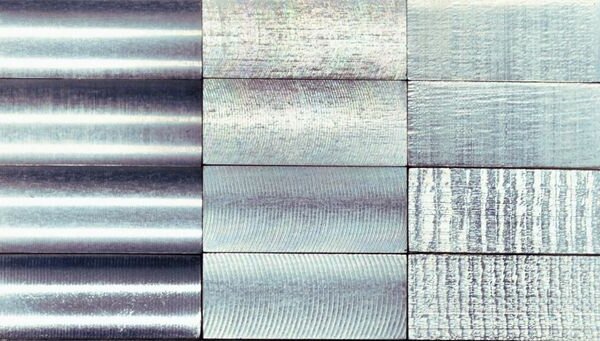

8.単一の表面仕上げを指定する

一つの部品に複数の表面仕上げを施すと、加工時間とコストが増加する。各仕上げには、個別のツールパス、余分なパス、そして時には追加の工具が必要になります。 研磨.仕上げを切り替えると生産が遅くなり、労力、セットアップ、検査の時間が増えます。単一の一貫した仕上げを使用することで、機械加工を簡素化し、コストを下げることができます。

設計の際には、高い精度や滑らかさが必要な面を決め、その仕上げを均一に施します。機能や外観に影響しない他の部分は、同じ仕上げにすることができます。こうすることで、重要な部分の品質を保ちながら、余分な作業を避けることができます。

表面仕上げを標準化することは、工具選択と切削速度にも役立ちます。機械加工者は、送りや切削速度を最適化することで、部品全体に一貫した仕上がりを実現し、工具の摩耗やエラーを減らすことができます。また、品質チェックも容易になり、大量生産でも再現性の高い結果を得ることができます。

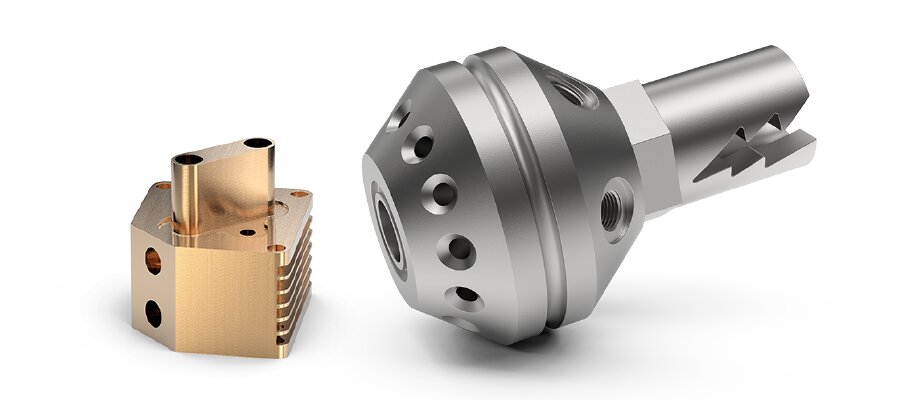

9.フリーマシンの材料を選ぶ

適切な材料を選択することは、CNC加工のコストに大きく影響します。快削材は、切削が容易で、切り屑の発生が少なく、工具の摩耗が遅い。より速い送りと深いカットが可能になり、サイクルタイムを短縮し、効率を向上させます。硬い金属やエキゾチックな金属は、加工速度が遅く、工具の摩耗が速く、より多くのパスを必要とするため、コストが高くなります。

金属では、快削アルミニウム、黄銅、ある種の鋼が良い選択肢となる。これらの合金には、切屑の分断を改善し、熱の蓄積を抑える添加剤が含まれています。これらの合金の加工は、よりスムーズで予測可能なため、工具の損傷や部品の欠陥のリスクが低くなります。

快削材は、メンテナンスとダウンタイムを削減します。切り屑は細かく砕けるため、清掃が簡単で、工具のフルート内に堆積することもありません。これにより、機械の効率的な稼働が維持され、常時検査や工具交換の必要性が減少します。

10.機能しないテキストの削除

機能を果たさないテキスト、ロゴ、マークは、CNCのコストを増加させる可能性がある。 彫刻 または エッチング は、余分なツールパスと機械時間を増やし、生産を遅らせる。パスのたびに工具が摩耗し、より多くの検査が必要になることもある。不要なテキストを削除することで、複雑さを軽減し、サイクルタイムを短縮します。

部品番号、アセンブリの参照、重要なラベルなど、必要不可欠なマーキングに重点を置く。機能的または規制上の目的がない限り、装飾的な刻印やロゴは避けてください。テキストエリアを簡素化することで、機械工はより速い送りと一貫した工具の使用を維持し、人件費と工具費を削減することができます。

必要なテキストを一箇所にまとめることで、セットアップの手間をさらに省くことができます。複数の面を彫刻する代わりに、アクセスしやすい1つの面にテキストを組み合わせます。これにより、再位置決めを最小限に抑え、機械のダウンタイムを削減し、ミスアライメントやエラーのリスクを低減します。

CNC部品のコスト効率を高めるには? CADファイルをお送りください。また、当社のエンジニアがお客様の設計を検討し、時間短縮とコスト削減の方法をご提案します。材料、公差、加工戦略について実践的なアドバイスを提供します。ファイルおよびご質問は下記までEメールでお送りください。 sales@goodsheetmetal.com私たちのチームは、お客様のプロジェクトに最適なソリューションを見つけるお手伝いをいたします。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。