電子機器や電力システムの小型化、高性能化に伴い、板金筐体内の熱を制御することは、エンジニアリング上の重要な課題となっています。適度な10℃の温度上昇でさえ、電子部品の寿命を50 %近くも縮め、早期故障とコストのかかるダウンタイムにつながります。

板金筐体における効果的な放熱は、伝導、対流、輻射といった熱の伝わり方を理解することから始まり、革新的な材料と設計の選択によって、それぞれを最適化することができます。

板金エンクロージャーの熱の動き

エンクロージャー内部では、伝導(金属表面)、対流(空気の動き)、放射(表面の放射)という3つの主な経路で熱が逃げていきます。この3つのバランスをとることで、システムは安定した信頼性の高い温度制御が可能になります。

伝導 - 金属を通して熱を伝える

伝導は、熱が内部部品から離れる最も速い経路である。金属壁はヒートブリッジの役割を果たし、熱源から外部環境へ熱エネルギーを運びます。

アルミニウムはステンレス鋼の約4倍の熱伝導率(≒205W/m・K対50W/m・K)を誇り、高効率エンクロージャーの最有力候補となっています。サーマルパッドやグリースを使用するなど、壁の接触品質をわずかに改善するだけでも、接触抵抗を10~30 %削減でき、表面温度を直接下げることができます。

デザインのヒント 発熱部品とエンクロージャ・パネルの金属間接触を最大化する。

なぜうまくいくのか: タイトでフラットなインターフェイスは、絶縁エアギャップをなくし、伝導を改善し、ホットスポットの蓄積を低減します。

対流 - 気流を通して熱を移動させる

対流は、筐体内の空気を循環させることで熱を伝える。自然対流では、暖かい空気は通気口を通って上昇し、冷たい空気は下から入ってきます。ファンやブロワーによる強制対流は、風量を増加させ、パッシブ・フローに比べて最大10倍まで熱除去を向上させることができる。

スムーズな気流経路が不可欠である。空気は、最も涼しい吸気エリアから熱の集中するゾーンを横切って移動し、再循環することなく自由に出て行くべきである。

標準誤差: ファンを上部に寄せて取り付け、吸気口を明確にしない - 排気する代わりに熱気を再循環させ、冷却効率を低下させる。

簡単な総括

- 自然対流:シンプルで静かだが、限界がある

- 強制対流:強力、設計上のコントロールが必要

- スムーズなエアパス=熱抵抗の低減

放射 - 表面から熱を放出する

すべての金属表面は熱を外部に放射するが、その効率は表面積と放射率に依存する。光沢のある金属や研磨された金属は赤外線エネルギーを反射し、放射効率が悪い(ε≒0.05~0.2)。マット仕上げ、または ブラックコーティングε≒0.8-0.9)。

ダークアルマイトまたはパウダーコート仕上げは、特に自然対流システムにおいて、エンクロージャーの表面温度を10~15℃下げることができる。フィンまたは ルーバー 有効表面積を2倍にすれば、総熱負荷にもよるが、内部温度を15~25℃下げることができる。

デザインのヒント 最高のパッシブ冷却を実現するために、マットコーティングとパネル面積の増加を組み合わせています。

なぜうまくいくのか: 放射率の高い材料は、単位面積当たりの熱放出量が多く、放射損失と対流損失の両方を加速する。

熱性能を向上させる素材と表面デザインの選択

適切な金属と仕上げを選択することは、エンクロージャーがいかに効率的に熱を処理するかを直接決定する。

高導電性金属の選択

| 素材 | 熱伝導率 (W/m-K) | 代表的なアプリケーション |

|---|---|---|

| 銅 | ~385 | 局所ヒートスプレッダー、パワーモジュール |

| アルミニウム | ~205 | 汎用エンクロージャー |

| 真鍮 | ~120 | 美的またはハイブリッドビルド |

| ステンレス・スチール | 16-50 | 耐腐食性エンクロージャー |

アルミニウムは、重量、コスト、性能のバランスが最も優れています。銅は局所的な熱伝導には理想的ですが、コストと密度が高くなります。ハイブリッド設計の場合、多くのメーカーは、強度と伝導性を両立させるため、構造にステンレス鋼、冷却にアルミパネルを使用しています。

デザインのヒント 熱負荷が筐体容積1リットル当たり30Wを超え る場合は、ステンレス製からアルミニウム製に変更 するか、アルミニウム製ヒートパスを追加する。

なぜうまくいくのか: 高熱密度には、急峻な熱勾配を避けるために、より速い伝導が必要である。

肉厚と構造の最適化

肉厚が厚いほど熱を保持しやすく、薄いほど熱の放出は早いが、たわみや振動が生じる可能性がある。一般的に1.5~2.5mmの肉厚が、機械的安定性と効果的な伝導のバランスをとる。

構造強度が重要な場合は、厚いパネルの代わりに内部リブや折り返しエッジを追加することで、熱的なペナルティなしに剛性を維持することができます。

より良い熱放出のための表面仕上げとコーティング

表面処理は、放射率と耐食性の両方に影響する。

- マットブラックアルマイト → 優れた放射性、屋内使用。

- 粉体塗装(明るい色) → 太陽光を反射し、屋外での使用に最適。

- ブラッシュ仕上げまたはビーズブラスト仕上げ → 美観と熱コントロールのバランスが良い。

環境に応じてコーティングを選択することで、余分な電力を消費することなく、自然に温度をコントロールすることができる。

換気と気流経路の設計

効率的なエアフローが密閉ボックスを冷却システムに変えます。スマートな通気口の配置とファンの向きによって、各コンポーネントがどのように穏やかで安定した動作を保つかをご覧ください。

パッシブ換気

パッシブ換気は自然対流を利用したもので、熱い空気は上昇し、通気孔から排出され、冷たい空気は下から入ってきます。シンプルでエネルギーを必要とせず、低~中程度の出力密度の設計に最適です。

設計原則

- ベントエリア 開口部は、中程度の熱負荷の場合、エンクロージャの総表面積の少なくとも10~15%を占めるべきである。

- 配置だ: 吸気口は下部付近に、排気口は上部または背面付近に設置し、垂直方向のエアフローをサポートする。

- アライメント 吸気口と排気口は、気流が短絡しないよう十分に離しておく。

デザインのヒント 排気口は、熱を発生する部品の真上に設置する。

なぜうまくいくのか: これは自然の対流経路に沿うもので、ファンに頼ることなく熱を素早く逃がす。

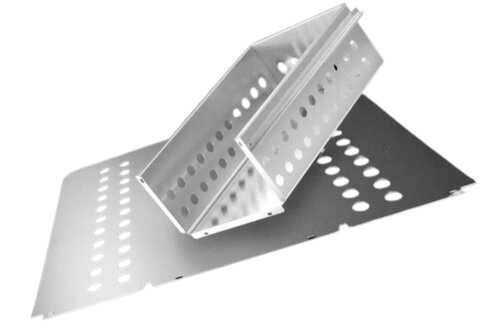

ベントの形状と性能

開口部の形状とパターンは冷却効率に大きく影響する:

- ルーバー 水の浸入を防ぎながら、気流の方向を変える。

- ミシン目 強度を保ちながら、空気を均一に分散させる。

- レーザーカットスロット 美観や精密設計のための柔軟性を提供するが、曲げ時の応力亀裂を避けるため、エッジに丸みを持たせなければならない。

風洞実験によれば、円形の穴を流線型のルーバーに置き換えることで、同じ圧力下で20~25%の風量を増加させることができる。

簡単な総括

- 自然対流=自由で静か。

- 適切な通気口の間隔=より良いエアフロー。

- ジオメトリーの最適化=エンクロージャーの強度と冷却性の向上。

アクティブ冷却

自然気流では不十分な場合、強制対流により安定した空気交換を実現します。ファンやブロワーは冷却を促進し、温度を均一に保ちます。また、内部負荷の高いコンパクトな筐体や密閉された筐体では非常に重要です。

正しいファンセットアップの選択

気流の方向は自然対流に合わせるべきで、通常は下から上、あるいは前から後ろへ。ファンは、最も高温のコンポーネントの上に冷たい空気を最初に押し出し、次に効率的に排気します。

- 並列ファン: 風量を増やす(幅の広いキャビネットの場合)。

- シリーズのファン 静圧を上げる(深いエンクロージャーや複雑なエンクロージャーの場合)。

- 流量に関する経験則: Q=3.16×P/ΔT

どこだ? 質問 =風量(CFM)、 P =熱量(ワット)、 ΔT = 許容温度上昇 (°C).

例えば、10℃上昇制限のある400Wの筐体には、≈126CFMのエアフローが必要である。

デザインのヒント ファンを追加する前に、必ず排気経路を明確にしてください。

なぜうまくいくのか: 制御されていない気流は再循環を引き起こし、ファンの効果を低下させ、内部温度のばらつきを増加させる。

ファンの位置と騒音制御

吸気ファンを涼しいゾーンの近くに、排気ファンを最も暑い場所の近くに配置する。産業用またはオフィス環境には、低回転数、大口径のファンを使用します。バッフルやエアガイドを追加することで、気流をスムーズにし、乱流を減らし、熱均一性を最大15%改善することができます。

標準誤差: すべてのファンを片側に配置すること。これでは圧力が不均一になり、熱風が滞留する「デッドゾーン」が生じる。

デザインのヒント 吸気と排気のファンを筐体の対角線上に配置する。

なぜうまくいくのか: クロスフローパターンは、均一なエアカバレッジを確保し、密集したレイアウトの冷却を改善します。

内部レイアウトとホットスポット管理

内部コンポーネントのレイアウトは、空気の循環の良し悪しを決定する。大型のパワーモジュールやトランスは空気の流れを妨げ、デッドゾーンを形成して過熱する可能性があります。

レイアウトのベストプラクティス

- 高熱機器の周囲には、少なくとも25~30mmの隙間を空けてください。

- コンポーネントを垂直ではなく、同じ気流方向に沿って配置する。

- エアディフレクターやバッフルを使用して、狭いスペースに空気を誘導する。

計算テストによれば、主要コンポーネントの位置を変えて空気の詰まりを取り除くだけで、ハードウェアを変更することなくピーク温度を8~12℃下げることができる。

デザインのヒント バッフルまたは部分的な仕切りを使用して、高熱部と低熱部を分離する。

なぜうまくいくのか: 空気は自然に低圧エリアに流れ、ゾーニングによってセクション間の熱の再循環を防ぐ。

効率、騒音、メンテナンスのバランス

ファンは冷却を向上させる一方で、騒音とメンテナンスコストをもたらす。

寿命を延ばし、信頼性を確保する:

- 40℃で50,000時間以上の定格寿命を持つファンを選ぶ。

- 取り外し可能なフィルターを設置し、清掃を容易にする。

- 不必要なファン回転数の増加は避けましょう。回転数を2倍にすると、冷却効果が比例せずに騒音レベルが4倍になることがあります。

デザインのヒント 温度センサーを使用したファンの回転数制御を実施する。

なぜうまくいくのか: ダイナミックな回転数調整により、エネルギー使用量を削減し、ファンの寿命を延ばし、安定した熱性能を維持します。

熱伝達コンポーネントの統合

空気だけでは集中的な熱負荷に対応できません。ヒートシンク、サーマルパッド、ヒートパイプがどのようにエネルギーを素早く移動させ、均一な温度を維持するのかをご紹介します。

ヒートシンクと熱インターフェース材料(TIMs)

ヒートシンクは表面積を増やし、熱をより効率的に周囲の空気に拡散させます。サーマルインターフェイス材と組み合わせることで、微細な空隙をなくし、部品表面からシンクへの伝導を最大化します。

適切な大きさのヒートシンクを追加すれば、エアフロー条件にもよるが、部品温度を20~30℃下げることができる。

工学的考察

- 材料: アルミニウムは高い導電性(≒205W/m・K)と低重量を提供する。

- フィンのデザイン: 自然対流のための垂直フィン。

- クロスカットまたはピンフィンによる強制エアフロー。

- フィンの間隔: 自然対流式ではフィンの高さと同じ、ファン冷却式ではより近い間隔。

デザインのヒント ヒートシンクは、サーマルパッドまたはグリースを使用して、エンクロージャの壁に直接取り付けてください。

なぜうまくいくのか: 壁はヒートシンクの延長となり、余分な容積を増やすことなく利用可能な放射面を倍増させる。

正しいTIMの選択

サーマルインターフェイス材は、熱源とシンクの完全な接触を保証するために、表面の小さな欠陥を埋めます。一般的なタイプは以下の通りです:

- シリコンベースのパッド: 組み立ては簡単で、性能は中程度。

- グリースまたはペースト: 導電率が高いため、慎重な施工が要求される。

- 相変化フィルム: 高温で自己拡散し、パワーモジュールに最適。

熱伝導率が3W/m・Kを超えるTIMを選択することで、ジャンクション-シンク間抵抗を最大25%低減できる。

標準誤差: サーマルペーストの塗りすぎ - 余分な材料が断熱材となり、性能を低下させる。

ヒートパイプとベーパーチャンバー

ヒートパイプとベーパーチャンバーは、相変化を利用して熱を移動させるもので、高温の端で液体が蒸発し、低温の端で凝縮することでエネルギーを急速に移動させる。ヒートパイプの熱伝導率は10,000W/m・Kに達し、銅やアルミニウムをはるかに超える。

デザイン・インテグレーション

ヒートパイプはパワーモジュールと冷却壁やフィンをつなぐのに最適で、ベーパーチャンバーはフラットパネル全体に均等に熱を拡散する。これらは最小限のスペースと電源を必要とします。

ミニ・ケーススタディ 250Wの制御ユニットでは、パワーMOSFET部と側壁をつなぐ2本の埋め込みヒートパイプが、ファンを追加することなく、ピーク温度を82℃から57℃に低下させた。

デザインのヒント ヒートパイプを垂直に置くか、緩やかな傾斜をつける。

なぜうまくいくのか: 重力によって凝縮した液体が熱源に戻るのを助け、連続的な熱サイクルを維持する。

標準誤差: ヒートパイプをフレキシブルケーブルとして扱うこと。曲げたり平らにしたりすると、内部の毛細血管が損傷し、相循環が停止する。

熱橋と銅インサート

ベースメタル(ステンレスのような)が導電性を制限している場合、サーマルブリッジが高導電性ゾーンにエネル ギーを伝達する可能性があります。高熱の部品の下に銅のインサート、バー、パッドを直接つけると、局所的な伝導が劇的に改善されます。

銅インサートはステンレス鋼の約8倍の導電率を持ち、局部的な温度上昇を30~40%削減できる。

統合の例

- 加工した銅板をパワーモジュールの下に埋め込み、エンクロージャーの壁にろう付けまたは固定する。

- 接触圧を維持するため、銅と壁の間にサーマルパッドを使用する。

- エアフローと組み合わせて対流除去を強化する。

デザインのヒント 銅セクションは重要なホットゾーンだけに限定する。

なぜうまくいくのか: 最も重要な部分に迅速な伝導をもたらしながら、コスト効率を最大化する。

ヒートスプレッダーと導電シート

グラファイトまたはアルミニウムのスプレッダーシートは、パネルやPCBに横方向に熱を分散させる。

これらの超薄型材料(0.1~0.5mm)は、面内導電率が1500W/m・Kまであり、余分な体積を持たずにコンパクトな製造を可能にする。

テストでは、グラファイトシートは、重量増加を最小限に抑えながら、高密度のエンクロージャーのホットスポット温度を5〜8℃低下させた。

デザインのヒント スプレッダーシートは、プリント基板の下またはスタックされたモジュールの間に配置します。

なぜうまくいくのか: 表面温度を均一化し、気流が届かない局所的な過熱を防ぐ。

効率を最大化するための方法の組み合わせ

最も信頼性の高い設計は、複数の冷却機構を組み合わせている:

- TIMs 良好なコンタクトを確保する。

- ヒートシンク 表面積を拡大する。

- ヒートパイプまたはベーパーチャンバー エネルギーを運び去る。

- 銅ブリッジ 伝導を促進する。

- 気流 は、システムから熱を除去してサイクルを完了する。

デザインのヒント 熱設計を鎖のように扱う-システムの性能は、その最も弱いリンクに等しい。

なぜうまくいくのか: エアフローを伴わない強力な伝導経路(またはその逆)は、全体的な効率を制限します。すべての要素間の相乗効果により、安定した冷却が保証されます。

放熱と保護・強度のバランス

熱効率は、耐久性や密閉性と共存しなければなりません。過酷な屋外環境においてもエンクロージャを強固に保護し、冷却する方法をご覧ください。

密閉型エンクロージャーと換気設計の比較

密閉型エンクロージャーは、埃の多い環境や湿気の多い環境には欠かせない。しかし、密閉構造では空気の流れが遮断されるため、温度の上昇が早くなります。エンジニアは、エネルギーを逃がしながら密閉性を保つ制御された熱経路を導入しなければなりません。

実用的な冷却戦略

熱交換器:

空気対空気または空気対水の交換器を使用すると、内気と外気を混合することなく、壁のバリアを通して熱を伝達することができます。十分な大きさの熱交換器は、IP65の保護等級を維持しながら、内部温度を15~25℃下げることができます。

フィルター付き通気口:

IP54レベルの設計の場合、フィルター付き通気孔を使用することで、埃の侵入を防ぎながらエアフローを確保することができます。目詰まりは冷却を50%以上低下させます。

熱電(ペルチェ)モジュール:

直流電力を使用してエンクロージャの壁全体に熱を送り込む小型のソリッドステート・クーラー。正確な温度制御が必要な屋外信号ボックスやバッテリーシステムに最適。

デザインのヒント 密閉されたエンクロージャーには、ファンの代わりに熱交換器を使用する。

なぜうまくいくのか: 熱を効果的に伝導しながら空気分離を維持し、電子機器を汚染から守る。

冷却を改善しながら構造的完全性を維持する

ベント、ルーバー、ミシン目を追加すると、特に大型パネルではシート構造が弱くなる。開口部の設計が悪いと、振動、騒音、疲労亀裂の原因になります。

強化のテクニック

- 開口部の周囲にフランジを折り曲げたり、エッジを曲げたりして、剛性を回復させる。

- 大型のエンクロージャーには、クロスリブ、スティフナー、または内部フレームを使用する。

- ミシン目を均等に配置し、応力を分散させる。

有限要素解析(FEA)シミュレーションによると、フランジ付きエッジを持つ通気性パネルは、ソリッドシートと比較して、元の剛性の90-95%を保持している。

デザインのヒント ベントゾーンの近くに浅いベンドやロールエッジを加える。

なぜうまくいくのか: エッジの半径が5mmでも、重量や厚みを増やすことなくパネルの剛性を高めることができる。

屋外および過酷な環境条件

屋外用エンクロージャーは、太陽光、湿度、腐食、温度変化といった新たな課題に直面している。直射日光は、内部に熱源がなくても、エンクロージャーの表面温度を60~70℃まで上昇させます。

このため、コーティングとレイアウト設計は、内部冷却と同じくらい重要になる。

環境制御戦略

- 反射性または淡色コーティング 日射取得を最大15℃低減する。

- ダブルウォール構造 層と層の間に断熱エアギャップを作る。

- サンシールドまたはトップフード 直射日光を遮り、風通しを良くする。

- 耐食コーティング (粉体塗装、陽極酸化処理など)は、導電性と仕上げを長期にわたって維持します。

結論

強力な熱設計とは、単一のソリューションではなく、バランスの取れたシステムのことです。信頼性の高いシートメタル・エンクロージャーは、熱を効率的に移動させながら、環境を遮断し、伝導、循環、保護する必要があります。

伝導経路、エアフロー設計、シーリングが一体となって機能すれば、筐体はより低温で動作し、コンポーネントはより長持ちし、性能はどんな条件でも安定します。

エンクロージャを実際の熱性能に最適化するためのサポートが必要ですか?当社のエンジニアは、産業用、医療用、屋外用アプリケーションの熱シミュレーション、材料ガイダンス、ラピッドプロトタイピングを提供します。 今すぐCADファイルをアップロード - 24時間以内に熱およびDFMレポートを無料で入手できます。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。