なぜ初日からハードウェアの統合が重要なのか?

ハードウェアは、多くの場合 シートメタルアッセンブリー機械的強度、組立速度、長期耐久性、フィールドサービス、さらには認証への適合性など、ほとんどすべてに影響する。

シートメタルは薄い。ねじ山を確実に保持することはできない。だから ファスナー セルフクリンチング・ナット、スタッド、スタンドオフ、リベット・ナットのようなものは、材料の「構造的延長」となる。これらの部品が早期に選択されると、プロジェクトはスムーズに進む。これらの部品の選定が遅れると、問題が山積みとなり、多くの場合、コスト高となる。

ハードウェア計画の遅れや稚拙さが招いた一般的な結果には、以下のようなものがある:

- ハードウェアの公差に合わない穴→取り付けの失敗

- 組み立て中に金具が回転したり飛び出したりする → ライン停止

- 曲がって穴が変形 → 金具が入らない

- 間違った材料の組み合わせ → 数ヶ月以内に電解腐食

- 金具がブレーキ工具をふさぐ→曲げ順序を変更する必要がある

- 表面仕上げの問題→剥がれ、焼け、外観チェックの不合格

- 予期せぬ手作業→コスト高、リードタイム延長

- トルク試験や引き抜き試験で不合格となった部品

金物は単なる "仕上げ工程 "ではありません。板金設計の核となる要素です。早い段階から考えておくことで、すべてのプロジェクトがより少ないリスクで進められるようになります。

正しいハードウェア・タイプの選択

板金金物には様々な種類があります。それぞれのタイプには、取り付け、間隔、強度、材料の適合性に関して異なるルールがあります。

セルフクリンチングナットとスタッド

これらは、細いゲージで強力なスレッドを提供するため、広く使用されている。しかし、うまく機能するのは次のような場合だけである:

- シートメタルは金具よりも柔らかい

- 穴は厳しい公差内にある

- 穴の周囲にはメタルフローに十分なスペースがある

これらの条件が満たされない場合、スタッドやナットが適切にクリンチされず、時間の経過とともに緩む可能性があります。

スタンドオフとピン

スペーシングやアースポイントの作成に役立つ。高さのあるスタンドオフは、取り付け時の歪みを避けるため、より多くの周辺材料が必要です。

リベットナット

シートが硬すぎたり、薄すぎたりしてクリンチができない場合に適している。片側から取り付けるため、チューブや密閉されたスペースに最適。しかし、穴の大きさを一定にする必要があり、わずかな公差オーバーでもスピンアウトの原因となる。

溶接金物

高負荷の状況に最適だが、熱が発生する。薄いシートメタルは反る可能性があり、後の組み立て工程で問題が生じる。 溶接 また、視認性の高いパネルに不可欠な表面外観にも影響する。

リムーバブル・ハードウェアとパーマネント・ハードウェア

電気エンクロージャーのような頻繁なメンテナンスが必要な製品では、取り外し可能な金具の方が良い場合が多い。恒久的な構造接続の場合は、通常、クリンチ金具または溶接金具の方が良い性能を発揮します。

材料適合性と硬度のマッチング

取り付け時に適切な変位を可能にするには、金具はシートメタルよりも複雑でなければならない。シートがより硬い場合、金属は流れることができず、金具は正しく固定されません。

よくあるミスマッチの例:

- ステンレス・シートにアルミ製金具→取り付けに失敗

- 硬質冷間圧延スチール、マイルド・スチール・ハードウェア → 不十分なロッキング

- プレーン・スチール・ファスナー付きアルミニウム製ハウジング → ガルバニック腐食

ガルバニック腐食は、屋外や湿度の高い環境で特に問題となる。設計者は、材料を慎重に組み合わせるか、異種金属を隔離するコーティングを選択する必要があります。

実社会への影響 海岸近くに設置されたテレコム・エンクロージャーが6ヵ月後に故障したのは、炭素鋼製の金具がアルマイトと反応してスタッドが緩んだためだった。

| 板金材料 | 推奨ハードウェア素材 | 推奨されない組み合わせ | 理由/備考 |

|---|---|---|---|

| アルミニウム(陽極酸化処理または未処理) | ステンレス鋼(304/316)、硬質陽極酸化アルミニウム | プレーンカーボンスチール | 特に湿度の高い地域では、高い電解腐食の危険性がある。 |

| アルミニウム | 亜鉛メッキスチール | 銅または真鍮 | 銅はアルミニウムに触れると急速に腐食する。 |

| ステンレス鋼(304/316) | 硬化ステンレス鋼、亜鉛メッキ鋼 | ソフト・アルミニウム製ハードウェア | アルミの金具は柔らかすぎる。取り付け時に変形する。 |

| 冷間圧延鋼(CRS) | 亜鉛メッキスチール、ステンレススチール(屋内用) | 生の銅または真鍮 | 水分が存在すると腐食の危険がある。 |

| 亜鉛メッキスチール | 亜鉛メッキスチール、ステンレス(断熱材付き | アイソレーションなしのステンレス | 接点で表面腐食が発生することがある。 |

| 銅または真鍮 | ステンレススチール、ニッケルメッキ鋼 | アルミニウム | 銅はアルミニウムと強く反応し、腐食を引き起こす。 |

| チタン | チタンハードウェア、ステンレススチール | 炭素鋼、銅または真鍮 | 硬度の不一致、カジリやコンタミのリスク。 |

穴のサイズ、距離、曲げ相互作用

小さなレイアウトの決定が、ハードウェア設置の成功を左右します。適切な間隔と正確な公差が変形を防ぎ、手戻りを減らします。

穴サイズ

金物取り付け工具には、正確な穴の大きさが要求される(通常±0.1mm以内)。小さすぎるとシートが割れる。大きすぎると金具が空回りする。

エッジの距離

金具が端に近すぎると、取り付け時にシートが歪んだり膨らんだりすることがある。これは、引き抜きやトルクに対する抵抗力を弱めます。

ベンド距離

曲げ線に近い穴は、成形後にしばしば楕円形になる。一旦歪むと、金具は所定の位置に正しく収まらなくなる。

他のコンポーネントとの干渉

ハードウェアの高さ、フットプリント、および フランジ との衝突を避けるために、3Dで位置をチェックする必要がある:

- 曲げ工具

- 内部コンポーネント

- 外部パネル

- 取り付けブラケット

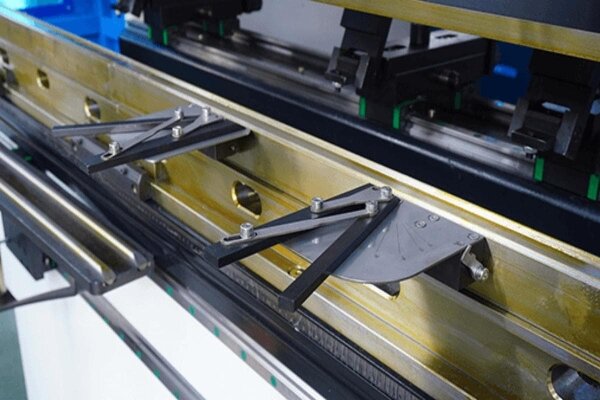

実際のシナリオ ある設計者が90°フランジの近くにスタッドを配置しました。成形後、スタッドがパンチをブロックしたため、プレスブレーキの金型が曲げ位置に届きませんでした。曲げ工程全体を再設計する必要がありました。

設置方法と使用時期

取り付け方法が異なれば、強度と安定性のレベルも異なります。正しい方法を選択することで、よりクリーンな組み立てと安定した結果が得られます。

クリンチ

クリンチは金具を金属に押し付ける。シートは金具の溝に流れ込む。この方法は、材料が金具より柔らかい場合、迅速かつ強力である。非常に硬いシートや非常に薄いシートには適さない。

リベットナット

リベットナットは片側から機能する。チューブや密閉された部品には最適です。しかし、一定の取り付け力が必要である。力が不均等だと、ねじ山が傾くことがある。ねじ山が傾くと、組み立て時にねじ山が交差してしまう。

溶接

溶接により高い強度が得られる。重荷重や振動に適している。しかし、制御が必要である。熱によって薄板が歪んだり、コーティングに影響が出ることがある。

接着金物

一般的ではないが、デリケートな表面や軽負荷の接続に有用。高温や振動には適さない。

設置のタイミングは?

一般的なルールだ:

- ハードウェアの取り付け 曲がる前 高さの干渉がない場合

- インストール 屈曲後 ハードウェアがツーリングを妨げたり、背が高すぎる場合。

この計画段階を省略すると、干渉を避けるために手直しをしたり、型にはまった手曲げをしたりすることになり、コスト増につながることが多い。

組み立て効率のための設計

スマートなハードウェアの配置は、生産をスピードアップし、労働力を削減します。シンプルなレイアウトの改善により、オペレーターがよりスムーズに組み立てられるようになりました。

ハードウェアの標準化

小さなハードウェア・ファミリー(例えば、スレッドをM3/M4/M5に限定する)を使用することで、劇的に削減できる:

- 購買の複雑さ

- 在庫コスト

- オペレーターのトレーニング時間

- セットアップの変更

- リードタイムの変動性

標準化は、パフォーマンスを犠牲にすることなくコストを削減する最も簡単な方法の一つである。

アッセンブリー・アクセス

インストーラーには工具、指、固定具を置くスペースが必要です。CAD上では問題ない」場所でも、ライン上では届かないことがあります。金具の周囲に3~5mmでも余裕を持たせることで、生産の遅れを防ぐことができます。

メンテナンス

顧客が製品を何度も開けたり修理したりする必要がある場合、取り外し可能なハードウェアが必要なところに恒久的なハードウェアを使用すると、不満や現場での故障につながる可能性がある。

品質管理と長期信頼性

ハードウェアの強度は、製造中の一貫したチェックにかかっています。試験は、取り付けられたファスナーが期待通りに機能することを確認します。

プルアウト・テスト

ハードウェアが予想される荷重に対応できることを確認します。0.2mmの余分な穴の大きさなどのわずかな偏差は、20-30%の引き抜き強度を低下させる可能性があります。

トルクテスト

回転抵抗をチェックする。回転不良は、塗装やアルマイト処理などの仕上げ加工後に発生することが多い。

外観検査

技術者は以下の点をチェックする:

- 歪んだ穴

- 周辺材料のひび割れ

- 不揃いな座面の高さ

- 曲げ時の損傷

大量生産では一貫性がより重要になる。

デザイナーが犯しがちな間違い

繰り返される問題の多くは、回避可能な設計上の決定から生じます。これらの間違いを知ることは、より信頼性の高い部品を作るのに役立ちます。

- 曲がり角に金物を置く、または極端に近づける

- どのようなシート素材でも、どのようなハードウェアでも機能すると仮定した場合

- それを忘れている 仕上げ (のような 粉体塗装)は、スレッドのかみ合わせに影響する厚みを加える。

- 使用するハードウェアの種類が多すぎる

- 組み立て順序を無視する

- オペレーターのアクセスを考慮しない

- ハードウェアを "最後の一歩 "として扱う

このようなミスは通常、プロトタイプのレビュー中に表面化するか、さらに悪いことに、修正が高価になる量産中に表面化する。

実践的な実例

実践的なシナリオにより、ハードウェアの選択が実際のプロジェクトにどのような影響を与えるかを示します。これらの例は、効果的な計画と徹底的なレビューの重要性を示しています。

シナリオ1:曲げ後の歪んだ穴

シャーシの曲がり角にM4スタッドが必要だった。成形中に穴が楕円化し、取り付けが不可能になりました。この部品は再加工が必要となり、曲げ工程全体が変更されました。

シナリオ2:リベットナットの回転

オーバーサイズの穴に取り付けたリベットナットがトルクテスト中に空回り。図面が修正されるまで生産は停止。

シナリオ3:出荷後の腐食

あるアルミパネルのロットで、塗装されていないスチール製の金具が使用されていた。湿気の多い倉庫で6ヶ月間使用した後、金具が焼き付き、強制的に取り外す必要があった。耐腐食性の金具でデザインを一新。

シナリオ4:ハードウェア・ブロッキング・ツーリング

曲げ加工前に設置された背の高いスタンドオフが、部品がブレーキに収まるのを妨げていた。オペレーターは手作業で曲げなければならず、生産が大幅に遅れていた。

結論

高品質のシートメタル製品は、入念な金具計画に依存しています。材料の組み合わせ、金具の種類、穴の公差、間隔、組み立て順序などを早期に決定することで、将来的にコストのかかる事態を防ぐことができます。

シートメタル製品を設計中で、生産上のリスクを回避したい場合、当社のエンジニアリング・チームが、金属を切断する前に金具の選択とレイアウトを改良するお手伝いをいたします。

手に入れることができる:

- ハードウェアの配置、間隔、製造性に焦点を当てた明確なDFMレポート

- 腐食を防ぐ材料とコーティングの組み合わせの提案

- 長期的なコスト削減のためのハードウェア標準化のアドバイス

- お客様の図面またはCADファイルに基づく迅速で正確なお見積り

あなたのデザインを今すぐシェアしようそして、24時間以内にエンジニアレベルの実用的なレビューを受けることができます。よりクリーンで、より強く、より信頼性の高い製品を、生産上の苦労を伴わずに作り上げましょう。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。