バッテリーエンクロージャは、熱、振動、過酷な環境からエネルギーシステムを保護します。また、電気的安全性と長年にわたる安定した性能を保証します。

産業界が電動モビリティ、再生可能エネルギー、スマートデバイスを採用するにつれ、筐体の耐久性がますます不可欠になっている。課題は、安全性やコンプライアンスを犠牲にすることなく、強度、重量効率、製造性を組み合わせることにあります。

この記事では、考え抜かれた設計、材料の選択、工程管理によって、長期間の使用に耐え、ストレスに耐えるエンクロージャーがどのように生み出されるかを検証する。

バッテリー・エンクロージャーの耐久性とは?

耐久性のあるエンクロージャーは、賢明なエンジニアリングの選択から始まります。これらの基本は、長年の使用によるストレス、熱、風雨にどれだけ耐えられるかを決定します。

耐久性は、設計が機械的、熱的、環境的な課題にどのように対処するかによって決まります。丈夫なエンクロージャーは、変形に耐え、湿気から密閉し、熱を効果的に管理しなければなりません。

設計目標にはしばしば以下のようなものがある:

- 機械的強度 振動、落下、圧力に耐える。

- 環境保護 ほこり、水、腐食性要素に対して。

- 熱制御 安全で効率的な運転のために。

- サービス性 メンテナンスと部品交換を容易にする。

研究によると、製品の信頼性とコストの70%は設計段階で決定される。壁の厚さ、ジョイントのスタイル、通気孔の配置など、早い段階での選択が、エンクロージャーの性能と経年劣化を決定づけます。

材料の選択と構造設計

適切な材料を選択することは信頼性の基礎です。それぞれのオプションによって、重量、耐腐食性、実荷重に対する構造の能力が変わります。

材料は、バッテリーエンクロージャーの性能と製造性の両方を定義します。

- アルミニウム合金(5052、6061): 軽量で耐食性に優れ、成形が容易。屋外キャビネットやEVモジュールで一般的。

- ステンレス鋼(304、316): 丈夫で錆びにくく、過酷な海洋環境に最適だが、重量が重く、コストも高い。

- 炭素鋼: 手頃な価格で製造が容易で、保護コーティングが施された室内ユニットに適している。

- エンジニアリングプラスチック(ABS、PC、PA): 軽量で断熱性が高いが、変形を防ぐために補強が必要。

金属フレームとプラスチック・カバーを組み合わせたハイブリッド・デザインは、剛性、絶縁性、軽量化のバランスを図っている。メタル・ベースは構造とグラウンディングを提供し、プラスチック・シェルはハンドリングと美観を向上させる。

デザインのヒント 素材を環境に合わせる。

屋内システムでは、塗装スチールまたはアルミニウムを使用できます。屋外や高湿度のシステムでは、ステンレススチールや陽極酸化アルミニウムが必要です。化学環境では、ポリカーボネートやナイロンなどの強化プラスチックが長持ちします。

強度、厚み、重量のバランス

真の強さは形状から生まれる。適切なバランスは、コストを削減し、生産を容易にし、応力下でのエンクロージャーの安定性を維持します。

厚みを増すと、強度を大幅に向上させることなくコストと重量が増加することがよくあります。1mm厚くすると、総重量は10%まで増加しますが、剛性は3%以下しか向上しません。

厚いシートの代わりに、エンジニアはできる:

- 追加 成形リブまたは補強フランジ 剛性のために。

- 強化 コーナーと高ストレスゾーン 内部ブラケット付き。

- 用途 有限要素解析(FEA) 応力集中点を見つける。

デザインのヒント 板厚は、性能上の必要を満たす最小限のものを使用する。アルミニウムの場合、2~3 mmで十分なことが多い。軟鋼の場合、1.5~2mmの厚さが強度とコストのバランスをとる。

不要な重量を減らすことで、放熱性、ハンドリング、溶接効率が向上する。

熱管理と換気設計

熱は静かにバッテリー寿命を縮めます。効果的な放熱設計は、保護や密閉性を犠牲にすることなく温度を制御し、故障を防ぎます。

定格温度を 10°C 上回るごとに、バッテリーの寿命は 30-40% 短くなります。エンクロージャの設計は、汚染物質を排除しながら、セルから熱を遠ざける必要があります。

熱管理方法には次のようなものがある:

- パッシブ冷却: ヒートシンク、フィン、または通気口からの自然気流。

- アクティブ冷却: 高エネルギーシステム用のファンまたは液体流路。

- 熱界面材料(TIM): 熱伝導を良くするシリコンパッドやグラファイトシート。

エアフローの設計は、シーリングと同じくらい重要です。ルーバー、フィルター、ラビリンスシールは、水やほこりを遮断しながらエアフローを維持します。

デザインのヒント 水の浸入を避けるため、換気口は高い位置に、角度をつけて設置する。屋外で使用する場合は、ドリップシールドや下向きのルーバーを追加する。

標準誤差: 防水と熱の閉じ込めのためのオーバーシーリング。熱シミュレーションや実負荷試験で常に設計を検証する。

安全およびコンプライアンス計画

安全性は後付けではなく、すべての設計上の決定事項です。早期に基準を満たすことで、信頼できる性能とスムーズな認証取得が可能になります。

バッテリーのエンクロージャは、電気的および機械的な危険からユーザー、技術者、および近隣のシステムを保護する必要があります。これには以下が含まれます:

- 耐衝撃性 そして 衝撃吸収 輸送中および運転中

- 電気的絶縁 ライブ部品とハウジングの間。

- 熱伝導バリア 細胞障害の広がりを抑える。

- アースとボンディング・パス 一貫した電気的導通のために。

UN38.3、IEC62133、UL1642などの規格は、機械的・電気的安全性の試験をガイドしています。IPおよびNEMA規格は、ほこりや水に対する保護レベルを定めています。

デザインのヒント コンプライアンス・ラベル、検査ポイント、安全マーキングのために明確なスペースを確保する。これにより、試験、文書化、将来の監査が簡素化される。

シーリングと環境保護

外界はあらゆる接合部や継ぎ目をテストする。優れたシーリング設計は、ほこり、水、腐食による寿命の低下を防ぎます。

バッテリー筐体は、雨、ほこり、塩気、絶え間ない振動など、過酷な屋外条件にさらされる。

適切な環境保護は、シーリングレベル、材料適合性、組立精度の適切な組み合わせによって決まる。密閉度が低いと、水分の侵入を許すだけでなく、腐食や電気的故障を加速させます。

設計目標としてのIPおよびNEMA規格

必要なシーリング・レベルは使用環境によって異なります。

- IPレーティング (Ingress Protection)は、固体や液体に対する保護を分類するものです。IP54は屋内設置に適しており、IP67またはIP68は浸水に対する保護です。

- NEMA定格 は北米で使用され、衝撃、腐食、防塵をカバーする。

屋外のエネルギーシステムや海洋環境では、IP66-IP68またはNEMA 4Xをお選びください。

屋内システムは通常、IP54またはNEMA 12の定格で十分な性能を発揮します。保護を過剰に指定すると、コストが上昇し、熱制御が複雑になるため、実際の使用条件に合わせて設計するのがよい。

シートメタル・エンクロージャーのシーリング技術

シーリングが成功するかどうかは、きれいな表面、正確な曲げ、タイトなジョイントにかかっている。

- 連続TIGまたはMIG溶接: ステンレススチールやアルミニウムのハウジングに水密な継ぎ目を作り、優れた強度を発揮します。

- スポット溶接+シーラント: 生産ラインに効率的。隙間はシリコンやエポキシで埋められ、漏れを防ぐ。

- ガスケットシーリング: カバーとフランジの間にゴムまたはシリコンのガスケットを使用することで、IP保護を維持したまま再組み立てが可能です。

- コンプレッションラッチ: ガスケットに均一な圧力をかけ、シール性と耐振動性を向上させる。

素材の適合性は非常に重要で、柔らかいガスケットや耐性のないガスケットはすぐに劣化してしまいます。

EPDMやシリコーンゴムが一般的なのは、広い温度範囲で弾性を保つからだ。

デザインのヒント ガスケットを所定の位置に保持するための溝を備えた、平坦で連続したフランジ面を設計する。

標準誤差: 厚すぎたり柔らかすぎたりするガスケットを使用すると、圧縮が不均一になり、何度も開けた後に漏れが発生する。

耐食性と表面仕上げ

仕上げは、酸化、傷、摩耗を防ぎます。適切な表面処理により、厳しい環境下でも機能と外観を維持します。

密閉されたエンクロージャーでさえ、湿気や化学物質の蒸気、紫外線にさらされます。時間が経つにつれて、これらの要因はコーティングを攻撃し、構造を弱める可能性があります。表面仕上げは、腐食を防ぎ、耐用年数を延ばす耐久性のあるバリアを作ります。

金属表面処理

金属の種類によって必要な保護方法は異なる:

- アルミニウムだ: 陽極酸化処理 は、耐食性と耐摩耗性のために硬質酸化物層(厚さ15~25μm)を形成する。

- ステンレススチール: 不動態化 が汚れを除去し、錆の発生を防ぐきれいなクロム酸化皮膜を形成する。

- 炭素鋼: パウダーコーティング, 亜鉛メッキ、 または 溶融亜鉛メッキ が長期間の保護を提供します。8~12μmの亜鉛層は、通常500~800時間の塩水噴霧テストに耐える。

プラスチックと複合材仕上げ

プラスチック部品の場合、UVカット素材やコーティングが色あせやひび割れを防ぎます。カーボンブラックや紫外線吸収剤を加えることで、屋外環境でも表面強度を保つことができます。金属部品とプラスチック部品の両方を使用する場合は、両材料が接触する部分のガルバニック腐食を防ぐため、コーティングの互換性を確認してください。

デザインのヒント 技術図面や注文書には、必ず仕上げの種類と厚さを記載してください。

一貫したコーティング仕様により、予測可能な耐食性が確保され、組み立て時のはめあい問題を回避できます。

排水と水分コントロール

外部からの水の浸入ばかりでなく、内部でも発生することがあります。結露は、温度と湿度が変動すると発生します。

内部の腐食やショートを防ぐため:

- エンクロージャーの最下部に、保護カバーまたはメッシュ付きの排水孔を設ける。

- 圧力を均一化し、水や塵を遮断するブリーザーバルブを使用する。

- 湿度の高い条件下で保管または出荷される筐体には、乾燥剤パックを含める。

デザインのヒント ブリーザ・バルブは、飛沫がかかりやすい場所 から離して設置してください。

標準誤差: センサーやBMSユニットの腐食や誤った測定値につながる結露を無視する。

内部レイアウトと組立設計

内部構造はシェルと同様に重要です。整理されたマウントとケーブル経路は、振動によるダメージを防ぎ、メンテナンスを簡素化します。

サポートと取り付け構造

内部サポートがセル、回路基板、コネクターをしっかりと固定。

- ブラケットとトレイ 輸送中の細胞の移動を防ぎ、配線を保護する。

- クッションパッド: 衝撃を吸収し、振動によるダメージを軽減する。

- ガイドレールまたはフレーム: アライメントを維持することで、組み立てや点検を容易にします。

大きな筐体では、仕切り壁やクロスブレースを使用して荷重を分担し、パネルの反りを防ぐ。

ケーブルマネジメントと安全クリアランス

干渉を減らすため、電源ラインと信号ラインは別々の経路をたどるべきである。

- 電気的危険を防止するため、高電圧回路と制御回路との間のクリアランスを確保する。

- ストレインリリーフとロッキングコネクタを追加し、ワイヤーの引き抜きを防止する。

- 損傷を防ぐため、鋭角や溶接の継ぎ目からケーブルを離して配線してください。

ケーブルの整理整頓を適切に行うことで、組み立てが早くなり、後々の修理のリスクも低くなります。

組み立てとメンテナンスの容易さ

耐久性には保守性も含まれます。開けやすく、再密封しやすいデザインは、メンテナンス時の損傷を防ぎます。

- 取り外し可能なパネル 他のシールを邪魔することなくアクセスできるようにする。

- ヒンジ付きドア 点検やバッテリー交換の手間が省ける。

- モジュール式サブアセンブリ 技術者は、ボックス全体を分解することなく、故障したコンポーネントを交換することができます。

デザインのヒント キャプティブスクリュー、クリアアクセスハンドル、アライメントタブを使用してください。

現場でのメンテナンスが簡素化され、再組み立て後も一貫したシーリングが保証される。

安全性と人間工学の統合

安全なエンクロージャーを使用することで、長期にわたる信頼性が高まります。人間工学に基づいたデザインは、オペレーターの疲労やメンテナンスミスを軽減します。

- 丸みを帯びたエッジとバリ取りで怪我を防ぐ。

- 安全なマニュアル・ハンドリングをサポートするハンドルとリフティング・ポイントを設計する。

- 接地、高電圧、火災の警告には、安全色を使用し、はっきりと見えるようにラベルを貼ってください。

- 不正アクセスを防ぐため、施錠可能なパネルを含む。

人間工学への配慮は使いやすさを向上させ、規律正しいエンジニアリング・アプローチを反映している。

バッテリー・エンクロージャーの作り方

製造は、設計コンセプトを正確で機能的な構造に変えます。エンクロージャーのサイズ、強度、環境要件に応じて、板金成形または押出成形のどちらのプロセスを選択するか決まります。

バッテリー・エンクロージャー用板金加工

板金加工 は、カスタム・バッテリー・ハウジングに最も汎用性が高く、広く使用されている方法です。設計の柔軟性、高い強度、迅速な生産を必要とする小型から大型の筐体に最適です。

そのプロセスは、まず レーザー切断 または CNCパンチング スチール、アルミニウム、ステンレ ス鋼板からパネルを成形する。次に、プレスブレーキ曲げ加工でエッジとフランジを成形し、剛性とアライメントを整えます。TIGまたはMIG溶接でパネルを接合し、振動や水の浸入に耐える密閉構造を作ります。

溶接後、表面は洗浄、処理され、耐食性を高めるために、粉体塗装、陽極酸化処理、亜鉛めっきなどのコーティングが施される。その後、ヒンジ、ガスケット、ハンドルなどの金具を取り付けて組み立てを行う。

利点:

- プロトタイプから中・少量生産までフレキシブルに対応。

- 優れた強度対重量比。

- IP規格のシーリングおよび熱管理システムに対応。

アプリケーション

- エネルギー貯蔵システム、EVバッテリーモジュール、産業用電源キャビネット、屋外用エンクロージャー。

デザインのヒント 内部補強材やフランジコーナーを追加することで、厚みや重量を増やすことなく大型パネルを強化できます。

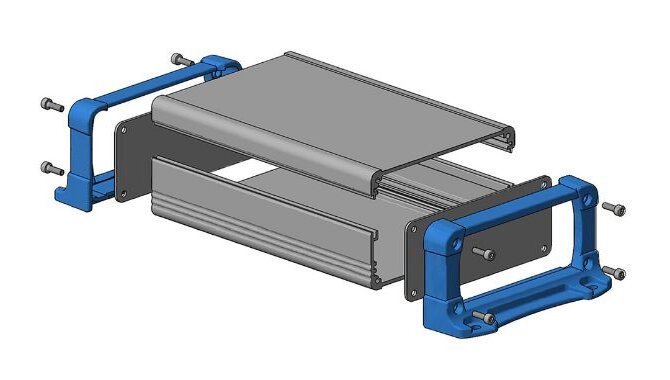

バッテリー・エンクロージャー用押出成形

押し出し は、均一な断面と滑らかで連続した構造を必要とするエンクロージャーに最適で、小型軽量バッテリーパックによく使用されます。

この方法では、アルミニウムのビレットを加熱し、精密な金型に通して目的のプロファイルを形成します。その後、これらのプロファイルを長さに合わせて切断し、ポートやコネクター用に機械加工し、エンドカバーを取り付けます。

押し出し成型のエンクロージャーは、スナップフィットまたはネジ止め式のカバーを備えていることが多く、溶接の必要なく強度と保守性の両方を確保できます。

利点:

- 優れた寸法精度と放熱性。

- 継ぎ目の少ない軽量構造。

- 大量生産のための加工コストの低減。

アプリケーション

- EVバッテリーモジュール、携帯機器、ドローン、通信機器。

デザインのヒント 押し出し成形とCNC機械加工を組み合わせることで、公差制御を改善し、優れた美的仕上げを実現します。高いIP保護のためには、シリコン・ガスケットと精密嵌合カバーを使用してください。

インプロセステストとバリデーション

品質は各段階で検証されなければならない。工程内テストでは、エンクロージャーがラインから取り外される前に、シーリング、アライメント、性能を確認します。

テストは、重大な問題になる前に小さな問題を発見する。

- リークテスト 設置後のシールの気密性または水密性を確認する。

- 振動試験 は、動的な荷重がかかってもジョイントが保持されることを保証する。

- 接地チェック 塗装後の連続性を確認する。

- 寸法検査 組み立て時に部品が理想的にフィットするようにする。

このデータを収集することで、すべての製品の信頼性を記録することができます。最新の工場では、センサーやデジタル測定システムを活用してリアルタイムのフィードバックを提供し、すべてのエンクロージャーが設計意図を満たすようにしています。

結論

耐久性は、設計、材料、検証の管理から生まれます。テストは工場が約束したことを証明し、すべてのバッテリーエンクロージャーが実際の使用において熱、振動、腐食に耐えられることを保証します。

設計、製造、テストが整えば、メーカーは単なる金属ボックスではなく、明日のエネルギーシステムのための信頼できる長寿命保護を提供することができる。

シェンゲンでは、強度、安全性、精度を追求したカスタム板金バッテリーエンクロージャーの設計・製作を専門としています。 CADファイルのアップロード 無料デザインレビュー24時間以内にお見積もりいたします。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。