溶接部品は、アークが止まった瞬間に「完成」するものでは決してない。溶接部品は、接合後の表面処理によっ て外観がまったく異なる。溶接ビードや波紋が目に見える部品もあれば、継ぎ目の痕跡がない滑らかで連続した金属片のように見える部品もあります。

仕上げは見た目だけの作業ではない。ピットや隙間、高粗度の溶接ビードが残る表面は、湿気を閉じ込め、塗装中に変色し、腐食の起点となる可能性があります。医療用、食品用、屋外環境で使用される製品では、表面の状態が衛生面、耐用年数コスト、さらには法規制の遵守に影響します。

多くの産業では、溶接仕上げが直接影響する:

| パフォーマンス・ファクター | 溶接仕上げの影響 |

|---|---|

| 耐食性 | 粗い表面は汚染物質を閉じ込める→錆の発生が早くなる |

| コーティングの密着性 | 山/谷があるため、厚みが一定せず、剥離のリスクがある |

| 美学 | 目に見えるビーズは最終製品の価値を下げる |

| 衛生 | 毛穴や波紋が細菌を保持し、殺菌が難しい |

| ライフサイクルコスト | 仕上げが悪い=再塗装、研磨、または早めの交換 |

溶接仕上げとは何か?

溶接仕上げとは、溶接継手の後処理状態のこと で、そのままの状態、軽くなじませた状態、平 滑で途切れのない表面を作るために研磨した状 態のことである。溶接は、TIG、MIG、レーザー、パルス・アーク 溶接のいずれでも可能だが、仕上げは継手が 構造的に完成した後に開始される。

溶接方法が異なれば、溶接開始時の質感も異なる:

| 溶接方法 | 典型的な溶接プロファイル | フィニッシュ後の難易度 | 備考 |

|---|---|---|---|

| ティグ | 滑らかで細いビーズ | 低い | 化粧品や衛生仕上げに最適 |

| ミグ | 背の高いビーズ、若干のスパッタ | ミディアム | コーティング前のブレンドが必要 |

| レーザー | 非常に繊細で歪みが少ない | 非常に低い | 低視認性が必要な場合に最適なオプション |

| スティック/アーク | 重いスラグ、粗いビード | 高い | 視覚的な品質が重要な場合はほとんど使用されない |

ステンレス鋼の化粧品製造では、最終的な 表面粗さはRa≤0.8~1.2μmを目標とするこ とが多い。仕上げが目に見えず、コーティングを施さない 構造用スチールフレームでは、Ra 3.0~6.0µmが許容 範囲である。この違いは、労力、コスト、時間、研磨の難易度に直結します。

フィニッシュ・レベルの正しい選び方とは?

フィニッシュは決して習慣や価格だけで選んではならない。正しい決断は、3つの基本的な疑問から生まれる:

1.溶接部はどこに存在するのか。

誰も溶接部を見ることがなく、部品がキャビネット、 機械フレーム、またはカバーの下にある場合は、 構造仕上げで十分である。ここで溶接ビードを除去または研磨することは、 性能を向上させることなくコストを浪費する。大量生産では、外観仕上げではなく基本仕上げを 選択することで、後処理時間を40-70%短縮する ことができる。

溶接が見えると、その基準は高くなります。外部筐体、ステンレス製ファサード、建築用金属加工品、あるいは消費者向け製品の場合、仕上げ品質は製品全体の体験に不可欠な部分となります。滑らかさ、均一な木目、シームレスな継ぎ目は、購入者が思っている以上に知覚価値を形成する。

| 所在地 | 優先順位 |

|---|---|

| 内部/非表示 | 強さ > 外観 |

| 見えるがコーティングされている | 均一な膜を作るのに十分な滑らかさ |

| 可視、コーティングなし | シームレス/低粗度が望ましい |

2.素材と厚さは?

素材によって、歪みのリスクを冒さずにどこまで仕上げられるかが決まる。

- アルミニウムは熱伝導が速い → 研削中にオーバーヒートしやすい

- ステンレス鋼は変色する → 管理された研磨が必要

- 炭素鋼は研磨に耐えるが、錆を防ぐために表面処理が必要な場合がある。

薄いシートメタル(<2.0mm)は、反りなしで激しい研削に耐えられない。

厚い構造用鋼(4.0mm以上)は、最小限のリスクで積極的に平滑化できる。

意思決定の良いルールだ:

| 素材 | 推奨されるフィニッシュ戦略 |

|---|---|

| アルミニウム | 低熱溶接 + 制御ブレンド(可視部分) |

| ステンレス・スチール | RAの要求と衛生ニーズに基づいた仕上げ |

| 炭素鋼 | 仕上がりは、視認性だけでなく、コーティング・プランに左右される |

部品はコーティングされますか、アルマイト処理されますか、それともむき出しのままですか?

粗い溶接は生では許容できても、コーティングされると悲惨なことになる。特に陽極酸化処理は欠陥を増幅させ、小さな波紋を目に見える後光に変えてしまう。今選ぶ仕上げが、後に表面コーティングが成功するかどうかを左右する。

溶接仕上げレベルの説明

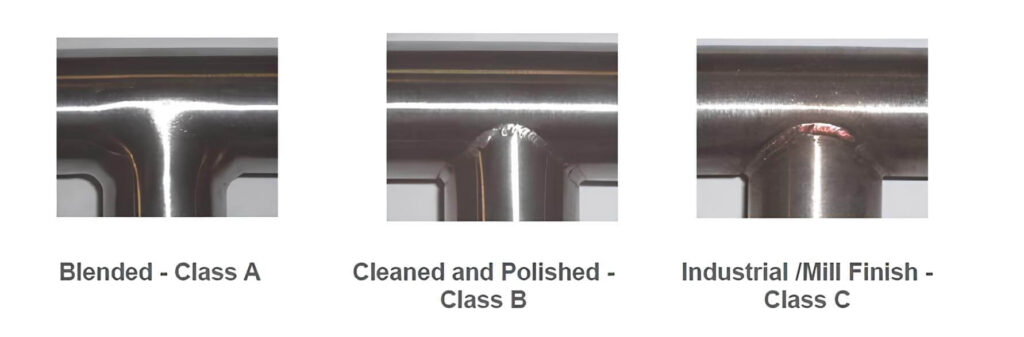

部品の目的と材料が定義されたら、次のステップは適切な溶接仕上げレベルの選択です。ほとんどの金属加工プロジェクトは、クラスA、クラスB、クラスCの3つの主要カテゴリのいずれかに分類され、それぞれコスト、外観、性能のバランスが異なります。

クラスC - 構造仕上げ(化粧直しなし)

クラスCの溶接部は、自然な状態に保たれる。構造的強度が維持される限り、軽微なスパッタや熱変色は許容されるが、ビードは見えるままである。セーフティ・エッジに若干のクリーニングが必要な場合を除き、研削や研磨は行わない。

この仕上げは、内部のマシン・フレーム、補強ブラケット、耐荷重ジョイント、およびエンド・ユーザーに見えない部品に最適です。溶接部の除去や研磨は、性能上のメリットはなく、人件費を増加させるだけです。

典型的な特徴

- 完全に露出した溶接ビード

- 表面粗さ 約 Ra 3.0-6.0 μm

- ブレンドもスムージングもしない

コスト・レベル

- ベースライン=1.0×(最低コスト、最短ターンアラウンド)

最適

- アセンブリ内部の隠し溶接

- 外観が重要でない強度的に重要な部品

- 粉体塗装され、目立ちにくい部品

選択を誤ると

- テクスチャーがコーティングを通して伝わることがある

- 外面が未完成に見えることがある

性能が目標であり、研磨によって測定可能な見返りが得られない場合は、クラスCを使用する。

クラスB - 半化粧仕上げ(コストと見た目の質のバランス)

クラスBは、接合跡を完全に除去することなく、隆起を和らげ、目に見えるビードの高さを滑らかにする混合溶接仕上げ剤である。表面はわずかにテクスチャーが残るが、均一にコーティングできるほど滑らかである。これは、きれいな外観が不可欠だが、完全な鏡面研磨は必要ない、目に見える工業部品に最も一般的な仕上げです。

典型的な特徴

- 溶接ビードを軽くなじませ、柔らかくする。

- 表面粗さ 約 Ra 1.6-2.4 μm

- 溶接はよく見るとまだ見える

コスト・レベル

- ~クラスCの1.2~1.5倍のコスト

最適

- 粉体塗装または塗装済みエンクロージャー

- マシンまたはキャビネットの外観

- 高級ではないがプロフェッショナルな仕上げが必要なプロジェクト

メリット

- 塗膜の密着性と均一性を向上

- 硬化後のハローラインやオレンジピールのリスクを低減する。

部品が目に見えて塗装される場合は、クラスBが最もコスト効率の良い選択となることが多い。

クラスA - 完全化粧仕上げ(プレミアム・シームレス・サーフェス)

クラスA溶接仕上げは、ビードの輪郭を完全に除去し、継ぎ目を周囲の材料と同一平面になじませる。その結果、視覚的な変化を最小限に抑えた、滑らかで連続的な表面が得られます。ステンレス鋼やアルミニウムのディスプレイでは、外観が製品の特徴である場合に、この仕上げが頻繁に使用されます。

粗研磨、ブレンディング、仕上げ研磨、時には鏡面研磨など、複数の研磨工程が必要です。特に薄い板金では、歪みを防ぐために熱を注意深く制御しなければならない。

典型的な特徴

- ビード形状やトランジション・ラインが見えない

- 標準的な視距離で溶接が表面に溶け込む

- 一般的な粗さ ≤ Ra 0.8-1.2 μm

コスト・レベル

- ~縫い目の長さ+素材の硬さにより、クラスCのコストの2倍から4倍かかる。

最適

- 顧客から見えるステンレス製品

- ディスプレイ構造、小売用金属、建築用パネル

- 触られ、判断され、売られ、間近で評価される部品

未完成の場合

- 溶接の影が知覚品質を低下させる

- 再不動態化しないと変色する恐れがある。

- コーティング後のリワークコストが大幅に増加

溶接仕上げが各表面処理に与える影響とは?

溶接仕上げは、皮膜がきれいに接着するか、表面下の欠陥が明らかになるかを決定する。適切な仕上げを施せば故障を防ぐことができますが、間違った仕上げを施せば、その後のあらゆる欠陥が拡大します。

パウダーコーティング

パウダーコート 厚さは平均60-120μmである。

溶接部に凹凸があると、パウダーが山部で厚く、谷部で薄くなり、その結果、質感や光沢にばらつきが生じる。クラスBは最も信頼できる基準であり、均一な溶接ができるほど滑らかであるが、過剰な加工は施されていない。

- クラスBに最適

- ビーズを消す必要がある場合は、生のクラスCは避けること。

- クラスAは、高級で非常に滑らかなパウダー仕上げにのみ必要です。

ウェットペイント / リキッドコーティング

塗料は粉体(25~60μm)より薄いため、表面形状が目立ちやすい。装飾的な部品でない限り、通常は軽く馴染ませる程度の溶接で十分です。

- 視認性に応じて、クラスCまたはクラスBに適している。

- 美観を損なわないフロントパネルにはお勧めしない。

陽極酸化処理(アルミニウム)

陽極酸化処理 は、スクラッチ、リップル、ストレスマーク、TIG/MIGトランジションラインなどの不完全性を増幅します。陽極酸化処理された表面は、特にクリアまたはナチュラル仕上げの場合、クラスAを必要とすることが多い。

- クラスAでベスト

- クラスBは、コントラストが低い染色色に使用できる。

- クラスCは避けるべき - 溶接ハローが目立つようになる

メッキ(ニッケル/クロム/亜鉛)

メッキ は微視的な地形に忠実である。溶接のリップルは、金属層の下でも見える。反射率の一貫性を保つには、混合溶接が必要である。

- 反射率の目標に応じてクラスB→Aで最適

- 装飾用または反射金属用のクラスCは避ける。

ステンレス鋼不動態化処理

不動態化 は、表面から遊離鉄を除去することで耐食性を 向上させるが、きめを隠すことはできない。洗練された溶接仕上げは、気孔の露出を少なくし、化学的被覆性を向上させる。

- クラスB-Aとの最高の互換性

- サニタリー用途では、フラッシュ仕上げ+RA制御が必要

コストと見栄え:最も一般的な2つの間違いを避けるために

溶接仕上げがうまくいかない方法は2つしかない:

間違い1 - 隠れた部品を仕上げすぎる

内部フレームの溶接部を研磨しても、何の価値もない。コストを上げ、リードタイムを増やし、接合部を不必要に弱める可能性がある。

間違い2 - 見える部分やコーティングされた部分の仕上げ不足

目に見えるC級溶接部は、塗装やアルマイト処理(特にアルミニウムの場合)を施すと、より目立つようになる:

- 顧客の拒絶

- リワーク研磨+再コーティング

- 保証または品質に関する損傷

今日の$20の溶接が、手直しやコーティング、労働力の損失を経て、$200の問題になることもある。

長期的パフォーマンスに関する考察

仕上げの質は、見た目だけでなく耐久性にも影響する。

| ファクター | 適切な仕上げがされていない(クラスCが誤って適用されている) | 正しい仕上げ(クラスB/A) |

|---|---|---|

| 耐腐食性 | 汚染物質が気孔に滞留→錆の発生が早くなる | トラップ設置場所が少ない=寿命が長い |

| 清掃性 | 粗い縫い目は残留物を閉じ込める | 滑らかな溶接部は簡単に拭き取れる |

| 耐振動性 | 応力はビードのピークに集中する | 研磨されたトランジションが割れリスクを低減 |

| 衛生 | バクテリアは隙間に定着する | 衛生的な仕上げにより、虫の侵入を防ぐ |

食品、製薬、医療、研究所の製造環境では、溶接仕上げは単なる美的嗜好ではなく、機能的要件です。

結論

正しい溶接仕上げを選択することは、完璧さを求めることではありません。正しい仕上げとは、視認性、塗装方法、環境、寿命性能に沿ったものです。これらの要素をプロジェクトの初期段階で一致させることで、より強く、より清潔で、より信頼性の高い部品を、不必要なコストをかけずに提供することができます。

次のプロジェクトに最適な仕上げを選ぶ準備はできていますか?クラスCの構造溶接からクラスAのシームレスステンレス表面まで、機能、コスト、コーティング性能を考慮し、エンジニアやメーカーのニーズに最適な仕上げを選択するお手伝いをします。 ファイルをアップロードするか、エンジニアリングチームにご連絡ください。 迅速で正確なお見積もりをお送りします。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。