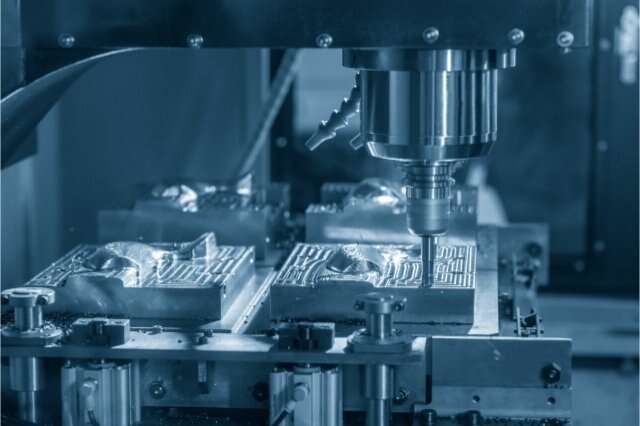

今日の製造業の世界では、スピードが成功の鍵です。顧客は、リードタイムの短縮、フレキシブルな生産、安定した品質を同時に求めています。しかし、従来の機械加工では、こうした期待に応えられないことが多い。手動セットアップ、切断されたシステム、繰り返されるプログラミングは、部品製造に費やすことができる時間を消費します。

デジタルアプローチがそれを変えます。自動化、革新的なソフトウェア、リアルタイムデータにより、デジタルCNCマシニングは複雑な生産をシームレスで効率的なプロセスに合理化します。設計から加工まで、すべての段階をリンクさせるので、チームは遅延をなくし、ミスを防ぎ、生産量を向上させることができます。

この記事では、デジタルツールがCNC加工のスピードをどのように向上させるかを検証する。CAD/CAM統合、IoTモニタリング、自動化がどのように組み合わされ、プロトタイピング、生産、納品のプロセスを簡素化するかを解説している。各セクションでは、デジタルツールが今日の競争社会における製造効率を再構築する実践的な方法を明らかにしています。

デジタルCNCエコシステムの中核要素

コネクテッドCNCシステムは、ソフトウェア、センサー、クラウドツールを統合し、生産がスムーズに続けられるようにします。このシステムの各部分は、加工をより速く、より革新的に、より信頼性の高いものにするために連携します。

CADおよびCAM接続

CAD/CAMの統合は、デジタル製造の核心である。CADソフトウェアは部品の設計に使用され、CAMソフトウェアはその設計を加工指示に変換する。両システムが直接接続されると、エンジニアは再入力や再プログラミングをすることなく、部品ファイルを直接機械に送ることができる。

このリンクにより、セットアップエラーがなくなり、リードタイムが短縮されます。設計を変更すると、加工プログラムが自動的に更新されます。ソフトウェアは、形状、材料、機械のタイプに基づいてツールパスを調整します。エンジニアは、切削加工を開始する前に全工程をシミュレーションすることもできます。これにより、設計上の問題を早期に発見し、時間と材料の無駄を防ぐことができます。これまで手作業で何時間もかかっていたセットアップが、より高い精度と一貫性を保ちながら数分で完了するようになりました。

クラウドベースの製造プラットフォーム

クラウドプラットフォームは、チームに共有ワークスペースを提供することで、デジタル加工を新たなレベルに引き上げます。エンジニアは設計をアップロードし、機械工はセットアップの詳細にアクセスし、プロジェクトマネージャーは進捗を監視します。

これらのツールは、長い電子メールのスレッドや古いファイルのバージョンに取って代わる。たとえ異なる場所にいても、全員が同じライブデータから作業します。デザインの更新は即座に反映され、チーム全体の同期が保たれます。これにより、コラボレーションがスムーズになり、手戻りが減り、仕事をスケジュール通りに進めることができます。

クラウドシステムには、材料の使用量、切削速度、サイクルタイムなどの貴重な生産データも保存されている。メーカーはこのデータを確認することで、今後の作業における改善点を特定することができる。また、多くのプラットフォームには、即時見積もり、自動スケジューリング、遠隔監視機能が搭載されています。これらを組み合わせることで、見積もりから納品までのプロセス全体を迅速化することができます。

IoTとスマート・マシン・モニタリング

モノのインターネット(IoT)は、CNCマシンをセンサーとソフトウェアで接続することで、CNCマシンが「考える」ことを可能にする。機械は運転中に温度、振動、工具の摩耗に関するデータを収集する。このデータはリアルタイムで分析され、問題を早期に発見する。

重要な利点のひとつは、予知保全である。故障を待つのではなく、工具やモーターに磨耗の兆候が見られたときに、システムが技術者に警告を発します。これにより、ダウンタイムを防ぎ、機器を良好な状態に保つことができる。

インテリジェント・モニタリングはまた、管理者に生産状況を明瞭に表示する。ダッシュボードから、サイクルタイム、機械出力、効率を確認できる。この洞察により、作業負荷のバランスをとり、ボトルネックを素早く修正することができます。このデータは、切削速度の微調整、工具寿命の改善、工場全体の効率的な稼動に役立ちます。

プロトタイピングとデザイン検証の迅速化

デジタル・ツールは、エンジニアが設計から プロトタイプ を記録的な速さで実現します。これらのシステムは、検証サイクルを短縮し、製品の発売を加速します。

設計から生産への迅速な移行

従来の製造業では、プロトタイピングの各段階で、個別のセットアップ、手作業によるプログラミング、繰り返しのファイル転送が必要だった。そのため、プロジェクトの進行が遅くなり、修正も困難でした。デジタルワークフローは、このような障壁を取り除きます。

CADモデルが完成すると、そのファイルはCAMソフトウェアに直接転送され、設計に基づいてツールパスが自動的に生成されます。切削速度、送り速度、工具選択などの機械パラメーターは自動的に最適化されます。このように設計と製造がシームレスにリンクすることで、冗長な工程がなくなり、承認から数時間以内にパーツを切削できるようになります。

エンジニアやデザイナーにとって、これはアイデアを素早くテストする自由度が増すことを意味する。迅速なイテレーションは、コンセプトから検証までのフィードバックループを短縮し、新製品の市場投入までの時間を短縮します。

仮想シミュレーションとツールパスの最適化

デジタルシミュレーションにより、エンジニアは生産開始前に加工プロセスを視覚化し、テストすることができます。このシステムは、実際の切削条件を画面上で再現し、工具が材料とどのように相互作用するかを表示します。

これは、実際に切削が行われる前に、衝突、非効率的なツールパス、過剰な材料除去などの潜在的な問題を特定するのに役立ちます。これらの問題に早期に対処することで、メーカーは材料と機械加工時間の浪費を避けることができます。

ツールパスの最適化は、速度と仕上げ面精度をさらに向上させます。このソフトウェアは、各切削に対して最も効率的な経路を自動的に計算し、工具の移動とアイドル動作を最小限に抑えます。これにより、寸法精度を維持しながら加工速度が向上し、工具寿命が延びます。

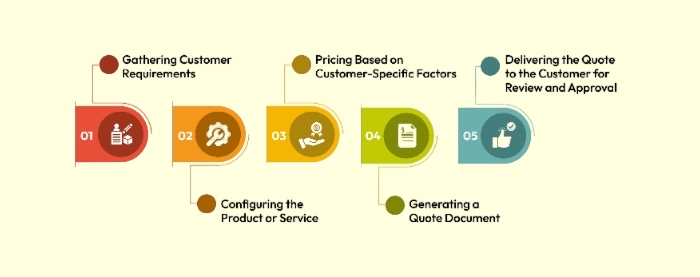

即座の見積もりと注文処理

デジタル見積システムは、アップロードされたCADファイルを利用して、価格とリードタイムを即座に生成します。このソフトウェアは、形状、材料の種類、複雑さを分析し、加工コストを瞬時に見積もります。

この自動化により、手作業によるレビューや、バイヤーとサプライヤー間のメールのやり取りが不要になります。顧客はデザインをアップロードし、正確な見積もりを受け取り、すぐに発注することができます。ファイルの提出から注文の確認まで、すべてのプロセスを1回のオンライン・セッションで行うことができます。

製造業者にとって、自動見積もりは効率を改善し、不必要な中断なしに生産パイプラインを動かし続けます。顧客にとっては、迅速な回答、透明性の高い価格設定、納期短縮が可能になります。

オートメーションによる生産の合理化

オートメーションは、製造に遅れをもたらす遅延をカットします。インテリジェントなスケジューリング、自己較正システム、ロボット工学が連携し、スムーズで迅速かつ信頼性の高い生産を実現します。

デジタル・スケジューリングとワークフロー管理

インテリジェントなスケジューリングソフトウェアは、ワークショップのすべてのタスクを整理します。機械の状態、工具の使用状況、ジョブオーダーをリアルタイムで追跡します。1つのタスクが終了すると、次のタスクが待つことなく自動的に開始されます。

システムは作業負荷を均等に分散し、アイドルタイムやボトルネックを回避する。メンテナンスのために機械が停止しても、ジョブはすぐに他のユニットに割り当てられる。これにより、オペレーターがスケジュールを計画する必要がなくなり、手作業によるミスを減らし、生産性を向上させることができる。

デジタル・ワークフロー・ダッシュボードでは、すべての注文の最新情報がライブで表示されます。エンジニア、スーパーバイザー、作業員は、進捗、キャパシティ、スケジュールを一目で確認できます。全員が同じデータを見ることで、意思決定が迅速になり、チームワークがよりスムーズになります。

自動ツールキャリブレーションと交換

工具の較正と交換には、かつては手作業と細心の注意が必要でした。現在では、インテリジェントな機械がその両方を自動的に処理します。切削を開始する前に、センサーが工具の長さ、摩耗、アライメントをチェックします。工具が摩耗限界に近づくと、システムは停止することなくバックアップ工具に切り替えます。

オートツールチェンジャーにより、部品や材料の切り替えを素早く簡単に行うことができます。ソフトウエアは、各素材の種類ごとに事前にロードされたデータを使用して切削パラメータを調整します。これにより、セットアップ時間を短縮し、短時間の加工でも安定した切削条件を維持します。

手作業によるセットアップを減らすことで、オートメーションは機械が継続的に精度とスピードを維持することを可能にする。

CNC環境におけるロボティクス

ロボットは今やデジタルの常連だ CNC加工.ロボットアームが、部品のロード、アンロード、ステーション間の移動を行います。これにより、生産現場に人がいなくても、生産がスムーズに行われます。

柔軟性は大きな利点だ。ロボットは、最小限の変更で、異なる部品や材料を管理するために再プログラムすることができます。コンベアや自動倉庫と組み合わせることで、工程間のダウンタイムをなくし、ハンドリングエラーを最小限に抑えることができる。

ロボット工学はまた、反復作業や肉体的に負担のかかる作業を自動化することで、安全性を高める。オペレーターは手作業ではなく、プログラミング、品質チェック、監督に集中できる。その結果、生産性が向上し、生産量が安定し、熟練労働者をより有効に活用できるようになる。

データの正確性によるエラーとリワークの削減

正確なデータは、信頼できる機械加工の基礎です。デジタルシステムはミスを早期に発見し、すべてのパーツを設計と一致させ、コストのかかる手戻りを減らします。

デジタル・ツイン・テクノロジー

デジタルツイン技術は、部品とそれを加工する機械の両方の仮想モデルを作成します。エンジニアは切削加工を開始する前に、加工プロセス全体をシミュレーションすることができます。システムは、工具経路、機械の動き、加工中の材料の挙動を予測します。

この仮想空間でセットアップをテストすることで、エンジニアは生産が始まる前に、工具の衝突や部品の歪みなどの潜在的な問題を特定し、解決することができます。これにより、実際の加工プロセスがよりスムーズで予測しやすくなります。

デジタルツインでは、主軸回転数、送り速度、工具角度などの主要パラメータの微調整も可能です。エンジニアは、試運転で材料を無駄にすることなく、シミュレーションでこれらの値を最適化することができます。これにより、時間を節約し、セットアップコストを削減し、精度を向上させることができます。

リアルタイム品質モニタリング

最新のモニタリングシステムは、加工プロセス中の部品寸法や機械の挙動を追跡します。センサーは、振動、温度、工具摩耗などの要因を測定します。プローブは、精度を検証するために各パスの後に部品の形状をスキャンします。

システムが目標寸法からの偏差を検出すると、即座にコントローラに警告を発します。その後、機械は自動的に工具位置や切削速度を修正することができます。

このフィードバック・ループは、欠陥の防止、スクラップ率の低下、厳格な公差の維持に役立つ。エンジニアは、生産終了時に問題を発見するのではなく、問題が発生した時点で解決することができます。

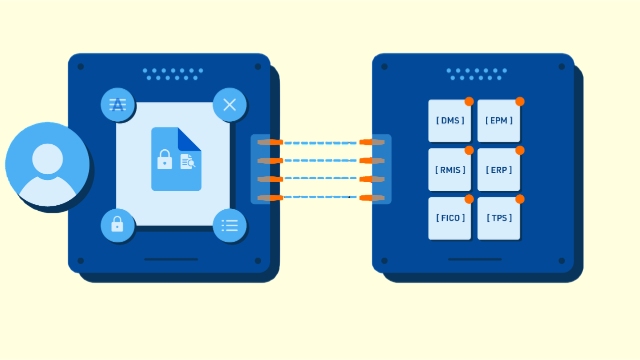

トレーサビリティと文書化

デジタル記録により、加工作業のあらゆる詳細を簡単に追跡できます。設計ファイル、工具セットアップ、材料バッチ、検査結果はすべて一箇所に保存されます。これにより、製造された各パーツの完全なデジタル記録が作成されます。

顧客が検査報告書や証明書を要求した場合、メーカーはすぐにデータを引き出すことができます。これにより監査が迅速化され、航空宇宙、医療、自動車などの業界の品質基準に適合します。

トレーサビリティはまた、トラブルシューティングを簡素化する。不具合が発生した場合、エンジニアはそれを特定の機械、オペレーター、またはバッチまで遡ることができます。これにより、問題を迅速に解決し、同じ問題が再発しないようにすることができる。

チームを超えたコラボレーションの強化

チームがデジタルでデータを共有すれば、コミュニケーションはより速く、より協調的になる。デジタル・ツールは、デザイン、生産、管理を結びつけ、全員が同じ情報をもとにリアルタイムで作業できるようにする。

コネクテッドデザインとエンジニアリングワークフロー

共有クラウドプラットフォームはチームワークをシンプルにします。設計者はCADモデルをアップロードし、機械工はオンラインで直接レビューや調整を行うことができます。穴のサイズや材質を変更するなどの設計変更は、チーム全体で即座に更新されます。

この共有スペースにより、バージョンの混乱がなくなり、全員の整合性が保たれます。エンジニアはどのファイルが正しいか確認する必要がなくなり、顧客は電子メールやファイル転送を待つことなくアップデートを確認できます。

設計と製造がリンクすることで、製造性も向上する。機械工は、工具の摩耗を減らしたり、切削時間を改善するための変更を提案するために、モデルにコメントすることができます。この双方向のフィードバックにより、加工を開始する前に、設計が実用的で製造に適したものであることが保証されます。

遠隔監視と意思決定

管理者は、クラウドダッシュボードを使用して、どこからでも生産実績を追跡できるようになりました。これらのツールは、作業の進捗状況、機械の使用状況、品質結果に関するライブデータを表示します。

機械が停止したり、注意が必要な場合は、ユーザーのモバイル・デバイスに即座にアラートが送信される。管理者は、現場にいなくても、迅速な対応、メンテナンスの承認、作業シフトを行うことができます。このリアルタイムのアクセスにより、すべてのシフトとロケーションで生産がスムーズに継続されます。

これらのシステムから収集されたデータは、より思慮深いプランニングもサポートする。サイクルタイム、工具寿命、機械効率に関する洞察は、改善のための領域を特定し、資源配分を最適化するのに役立ちます。意思決定がより迅速になり、遅延レポートではなく、事実に基づいて行われるようになります。

サプライヤー統合

デジタルシステムはワークショップを超えてコラボレーションを拡張します。サプライヤーやロジスティクス・パートナーは同じネットワークに接続し、材料、出荷、配送スケジュールの最新情報を共有することができます。

このオープンなコミュニケーションにより、遅延が減少し、チームは需要や在庫の変化に迅速に対応することができます。新しい注文が入ると、システムは在庫をチェックし、在庫を確認し、スケジュールを自動的に更新します。

自動化されたアップデートは、長い電子メールのスレッドや電話に取って代わり、調整をより迅速に行う。その結果、サプライチェーンの信頼性が高まり、リードタイムが短縮され、メーカーとサプライヤー間のパートナーシップが強化されます。

リードタイムと市場対応力への影響

デジタル加工は、セットアップから納品までのすべての段階をスピードアップします。迅速な対応により、メーカーは競争力を維持し、より効果的に顧客の要求に応えることができます。

カスタム・プロジェクトの納期短縮

デジタルセットアップにより、ジョブ変更が効率的で簡単になります。従来の機械加工では、オペレーターは新しいジョブごとに、治具をリセットし、工具を再調整し、プログラムを書き換える必要がありました。その作業には数時間かかることもありました。

デジタルシステムでは、ツールパス、材料データ、治具設定が自動的に保存され、読み込まれます。エンジニアはオンラインで設計を更新し、新しい指示を直接機械に送ることができます。そして、インテリジェントなスケジューリングソフトウェアが、次のジョブを利用可能なCNCユニットに自動的に割り当てます。

この柔軟性により、大規模なプロジェクトを停滞させることなく、少量生産やプロトタイプ生産を迅速に行うことができます。メーカーがカスタムオーダーをスムーズに管理し、セットアップ時間を短縮し、短納期で費用対効果の高いターンアラウンドを維持するのに役立ちます。

プロトタイプから生産へのスケールアップ

プロトタイプが承認されると、デジタルデータにより、生産規模の拡大が容易になります。プロトタイプに使用された複製CAD/CAMファイル、ツールパス、プロセス設定は、量産に再利用することができます。

自動化により、すべての部品がテストされた設計と一致することが保証されます。機械は検証された経路をたどり、結果の正確さと再現性を保証します。生産を拡大する必要がある場合、複製ファイルを異なるマシンや複数の場所で即座に共有することができます。

このシームレスな転送により、手作業による再プログラミングの必要性がなくなり、セットアップの遅れが減少します。製品がより迅速に市場に投入されるため、時間の制約が厳しい業界で競争力を高めることができます。

グローバル製造業における競争優位性

今日のグローバル市場では、顧客は迅速なリードタイム、柔軟性、明確なコミュニケーションを求めている。デジタルCNCシステムは、この3つをサポートします。リアルタイムのアップデートにより、企業は納期を調整し、見積もりを確認し、進捗状況を正確に把握することができます。

試作品や少量生産品を数日以内に納品できるメーカーは、群を抜いています。設計変更に素早く対応し、急な要望にも応え、顧客の信頼をより強固なものにします。

スピードはコスト削減ももたらします。手作業や機械のダウンタイムを減らすことで、デジタル加工は効率を高め、製造コストを低く抑えることができ、製造業者が世界的な競争力を維持するのに役立ちます。

生産をより迅速かつ効率的にする準備はできていますか? 今すぐCADファイルをアップロードして、無料のDFMレビューをご利用ください。.当社のエンジニアは、お客様の設計を検討し、改善のための提案を行い、迅速かつ正確な見積もりを提供します。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。