製造業において適切なフライス加工プロセスを選択することで、プロジェクトの成否が決まります。水平フライス加工と垂直フライス加工のどちらにするか決めなければならないという課題に直面することがよくあります。それぞれの方法には明確な利点があり、求められる精度、複雑さ、コスト効率に応じて、さまざまな用途に適しています。

水平フライス加工は、重い材料や大量のバッチを扱うプロジェクトに優れた効率性をもたらします。このセットアップにより、複数のカッターで同時に処理できるため、全体的な生産時間が短縮されます。逆に、垂直フライス加工は、複雑なタスクをより詳細に処理できるため、小さな部品の詳細で精密な作業に最適です。

それぞれのテクニックを詳しく見ていくことで、あなたのニーズに最適なものを明確にします。

水平フライス加工

基礎

定義と基本概念

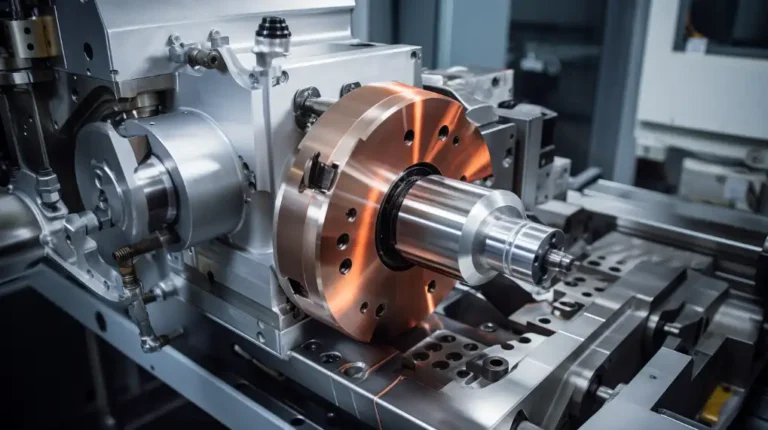

水平フライス加工では、切削工具を保持する水平方向のスピンドルを使用します。この設定により、工具はワークピースの上ではなく横からアプローチできます。

水平フライス加工の歴史と進化

水平フライス盤は 19 世紀初頭から使用されています。当初は機械装置でしたが、数十年の間に複雑な CNC マシンへと進化し、精度と速度が向上しました。

機械のコンポーネントとセットアップ

水平フライス盤の重要なコンポーネント

主なコンポーネントには、スピンドル、アーバー、カッター、テーブル、コントロール パネルが含まれます。それぞれが、マシンの全体的な機能と効率に重要な役割を果たします。

セットアップと調整

フライス加工を成功させるには、適切なセットアップが不可欠です。これには、スピンドルとアーバーの正確な位置合わせが含まれ、最適な加工のためにカッターが正しく配置されていることを保証します。

メリット

大規模生産における効率

水平ミルはバッチ生産に優れており、大量生産に最適です。複数のカッターを同時に使用できるため、生産時間が大幅に短縮されます。

重量物の取り扱い

水平ミルは頑丈な構造のため、重くてかさばる材料を簡単に扱うのに適しています。

工具寿命の延長

水平フライスの向きにより切削力が均等に分散され、工具の寿命が延び、摩耗が軽減されます。

デメリット

初期コストとスペース要件

これらのマシンは初期コストが高く、設置スペースも広くなるため、小規模な店舗には適していません。

運用と保守の複雑さ

水平ミルの操作と保守には、効率的な稼働を維持するために熟練した人員と定期的なメンテナンスが必要です。

アプリケーション

水平フライス加工を利用する産業

航空宇宙、自動車、重機などの業界では、ギア、シャフト、その他の複雑な部品を作成するために水平フライス加工を使用しています。 括弧.

製造される一般的な製品と部品

代表的な製品には、エンジン部品、フレーム、および堅牢な材料と精密なエンジニアリングを必要とするその他の部品が含まれます。

垂直フライス加工

基礎

定義と基本概念

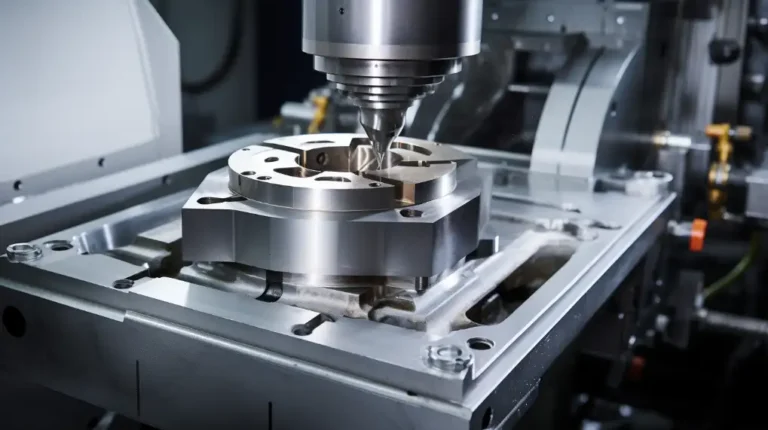

垂直フライス加工は、垂直方向のスピンドルを中心とし、固定されたワークピースに対して切削工具を保持して回転させます。この設計により、複雑なディテールや精密な作業が可能になります。

垂直フライス加工の歴史と進化

垂直フライス盤の開発は、より精密で詳細な加工の必要性に応えるため、19 世紀後半に始まりました。時が経つにつれ、これらの機械にはコンピュータ数値制御 (CNC) などの高度な技術が取り入れられ、精度と自動化が向上しました。

機械のコンポーネントとセットアップ

垂直フライス盤の重要なコンポーネント

垂直フライス盤の必須コンポーネントには、スピンドル、テーブル、クイル、コントロール パネルが含まれます。各部品は機械の動作に不可欠であり、正確な垂直方向の動きと制御に重点を置いています。

セットアップと調整

垂直フライス盤をセットアップするには、テーブルとワークピースを調整して、最適なアクセスと精度を確保する必要があります。適切な位置合わせは、望ましい加工結果を達成し、ツールの状態を維持するために不可欠です。

メリット

汎用性と柔軟性

垂直フライス盤は、単純な穴あけから複雑な輪郭加工まで、幅広い材料や作業に対応できる汎用性が高く評価されており、さまざまな業界に適しています。

操作とメンテナンスの容易さ

これらの機械は、一般的に水平ミルに比べて理解しやすく、操作も簡単です。メンテナンスも簡単なので、運用停止時間を最小限に抑えることができます。

初期コストの低減

垂直ミルは、通常、初期投資とスペース要件の点で水平ミルよりも安価であるため、小規模なショップや企業でも導入できます。

デメリット

重作業における限界

多用途ではありますが、垂直ミルは、大型または重い材料を扱ったり、水平ミルほど効率的に大量生産を行うのには適していません。

ツールの摩耗と交換コスト

垂直方向の配置は、特に硬い材料を扱う場合にツールの摩耗を早め、ツールの交換とメンテナンスのコストが増加する可能性があります。

アプリケーション

垂直フライス加工を利用する産業

垂直フライス加工は、 工具と金型金型製作、製品設計、精密金属加工など、複雑なディテールやカスタマイズが求められる分野で特に重宝されています。

製造される一般的な製品と部品

垂直フライス加工で生産される製品には、自動車部品、航空宇宙部品、治具、 備品これらのアプリケーションは、垂直フライス加工の精度と適応性の恩恵を受けます。

水平フライス加工と垂直フライス加工の比較分析

運用効率

スピードと精度

水平フライス盤は、複数のカッターを取り付けることができるため、通常、材料の除去速度が速くなります。この設定により同時加工が可能になり、大規模生産に最適です。一方、垂直フライス盤は精度に優れているため、細心の精度が求められる複雑または詳細な作業に適しています。

材料処理とスループット

水平ミルは、大型で重い材料の取り扱いに適しており、産業環境でのスループットを最適化します。垂直ミルは、細部にまでこだわったセットアップのため、小規模で精密な作業に適していますが、大量処理には適さない場合があります。

コスト

初期投資

垂直フライス盤は、水平フライス盤よりも初期投資額が低くなることが多いため、小規模な工場や資本が限られている企業にとって、より現実的な選択肢となります。

運用および保守コスト

水平ミルは、初期コストが高くなる可能性がありますが、大量生産の効率性により、大量生産時には単位当たりのコストが低くなる可能性があります。垂直ミルは、より単純な設計のため通常メンテナンスが容易で、継続的なメンテナンス コストを節約できますが、ツールの摩耗や交換コストが高くなる可能性があります。

柔軟性と汎用性

さまざまなタスクへの適応性

垂直フライス盤は汎用性が高く、穴あけ、溝入れ、複雑な輪郭加工などのさまざまな作業を実行できます。そのため、工具室やカスタム製造では非常に役立ちます。水平フライス盤は汎用性は低いですが、反復的で高出力の生産環境では優れています。

操作の切り替えの容易さ

垂直フライス盤を使用すると、さまざまな操作間の変更がより簡単かつ迅速になり、ワークフローの効率が向上します。連続運転には堅牢ですが、水平フライス盤のセットアップでは、異なる生産セットアップ間の切り替えに多くの時間と労力が必要になることがよくあります。

材料の適合性

加工材料の種類

どちらのフライス盤も、アルミニウムなどの柔らかい金属からステンレス鋼などの硬い金属まで、さまざまな材料を処理できます。ただし、水平フライス盤は、その堅牢な構造と強力な切断能力により、通常、より複雑な材料をより適切に処理します。

材料の品質と仕上げへの影響

垂直方向のフライス盤では、切削プロセスを正確に制御できるため、表面仕上げがよくなることがよくあります。水平フライス盤は高速で効率的ですが、切削プロセスの性質により、異なる表面品質レベルを実現する場合があります。

ツールとアクセサリ

ツールのオプションと可用性

垂直フライス盤は、その汎用性とさまざまな業界での幅広い使用により、通常、より包括的なツール オプションを備えています。これにより、ツールの選択と適用の柔軟性が向上します。

アクセサリとの互換性

垂直フライス盤は、一般的に、回転テーブル、アングルヘッド、その他の機能を強化する固定具など、さまざまなアクセサリとの互換性に優れています。水平フライス盤は、多くの場合、特定の設定に制限されますが、その構成では優れています。

水平フライス加工と垂直フライス加工の簡単な比較

以下に、水平フライス加工と垂直フライス加工の主な違いをまとめた簡単な比較表を示します。

| 特徴 | 水平フライス加工 | 垂直フライス加工 |

|---|---|---|

| 運用効率 | - より速い材料除去速度 | - 詳細なタスクの精度が向上 |

| - 大規模生産に最適 | - 精密作業に適しています | |

| コスト | - 初期投資額が高い | - 初期投資が低い |

| - 大量生産時の単価の低減 | - メンテナンスやツールのコストが高くなる可能性がある | |

| 柔軟性と汎用性 | - 反復的な高出力生産に最適 | - さまざまな操作に適応する汎用性の高さ |

| - 垂直ミルに比べて汎用性が限られている | - さまざまな操作を簡単に切り替え可能 | |

| 材料の適合性 | - 大きくて重い材料に適しています | - 小規模で詳細なタスクに最適 |

| - 硬い素材にも耐えられる | - 表面仕上げが向上します | |

| ツールとアクセサリ | - ツールオプションは限られているが、セットアップには効果的 | - より幅広いツールオプションが利用可能 |

| - 互換性のあるアクセサリに特化 | - さまざまなアクセサリとの互換性が向上 |

適切な粉砕プロセスの選択

垂直フライス盤と水平フライス盤のどちらを使用するかの決定は、次のようないくつかの重要な要素によって決まります。

- 部品サイズ: 一般的に、大きくて重い部品は、その堅牢性から水平フライス加工の方が適していますが、小型の部品は垂直フライス加工の方が適しています。

- 部品の複雑さ: 垂直フライス盤は、特に片側のみの加工が必要な場合に、複雑で細かい部品の製造に優れています。

- 予算: コストの制約が厳しい場合は、標準部品を製造するために垂直フライス加工がより経済的なソリューションとなることがよくあります。

- 量: 大量生産やバッチ生産の場合、材料除去効率が高いため、水平フライス加工が有利です。

- 機械工場の空き状況: 選択は、特定のショップでどのマシンが利用可能か、およびその現在の作業負荷によっても異なります。

- 材料: 垂直ミルは一般に、柔らかい材料や細かい作業に適しています。一方、水平ミルは、より複雑な材料やバルク材料の除去に適しています。

垂直フライス加工は次のような場合に適しています:

- 細かい部分には細かな作業が必要です。

- 片側のみ加工が必要な部品。

- 柔らかい素材は垂直にセットアップするとより簡単に操作できます。

- 予算制限が重要な要素となるプロジェクト。

水平フライス加工が適している用途:

- 特に大規模な生産環境において、材料を迅速に除去します。

- 堅牢な機械を必要とする大型で重い部品の取り扱い。

- より複雑な材料には、より実質的で耐久性の高いフライス加工作業が必要です。

- 複数の面の機械加工や複雑な切削操作を必要とする部品。

- 特定のツールが必要なカスタム操作または専門的な操作。

プロジェクトを計画する際は、機械工場に相談することが重要です。機械工場の専門家は、プロジェクトの詳細を評価し、利用可能な機械とプロジェクトの要件に基づいて、最も適切なフライス加工プロセスを推奨できます。

結論

適切なフライス加工プロセス (水平フライス加工または垂直フライス加工) の選択は、プロジェクトの特定のニーズによって異なります。垂直フライス加工は、精密で小さな部品に最適で、限られた予算でもコスト効率に優れています。水平フライス加工は、材料の迅速な除去と大きくて硬い材料の取り扱いに優れており、大量生産に最適です。部品のサイズ、複雑さ、材料の種類を常に考慮してください。機械加工の専門家に相談して、選択したプロセスが生産目標と一致し、効率が最大限に高まるようにしてください。

信頼できる板金部品メーカーが必要ですか? Shengen にお任せください。当社は板金のレーザー切断、曲げ、表面仕上げ、CNC 加工を専門としています。 シェンゲンに連絡を取る 今日、専門家に助けを求める!

よくあるご質問

どの製粉プロセスがよりコスト効率に優れていますか?

初期コストが低いため、小規模で単純なプロジェクトでは垂直フライス加工の方がコスト効率が高くなります。特に大量バッチや重い材料の場合は、水平フライス加工の方が経済的です。

両方の粉砕タイプを同じ施設で使用できますか?

多くの施設では、製造の汎用性を高め、より幅広いプロジェクトに対応するために、水平ミルと垂直ミルを使用しています。

製粉技術の最新の進歩は何ですか?

最近の進歩は次のとおりです:

- 精度と自動化を向上させる強化された CNC テクノロジー。

- 複雑な形状に対応する多軸機能。

- IoT と AI を統合して効率とメンテナンスを向上します。

その他のリソース

コスト効率の高いフライス加工ソリューション – 出典: LinkedIn

フライス盤のセットアップと操作 – 出典: アメリカン・マシン・ツールズ

製造プロセスの最適化 – 出典: トルクーサ

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。