金属鋳造に関して言えば、多くの製造業者は、高精度、強力な材料特性、複雑な形状の製造能力を提供するプロセスを求めています。そこで登場するのが高圧ダイカスト(HPDC)です。しかし、適切な知識がなければ、このプロセスを理解し、実施することは困難です。

HPDCプロセスには、速い生産速度、材料の無駄の少なさ、安定した部品品質など、多くの利点があります。しかし、効率と費用対効果を確保するためには、特殊な設備と専門知識が必要です。このプロセスの重要な側面を探ってみましょう。

高圧ダイカストとは?

HPDCでは、溶融金属を非常に高い圧力で金型に注入する。この圧力によって溶融金属が金型のあらゆる部分に押し込まれ、非常に詳細で精密な部品ができる。金属が冷えて固まると、部品は金型から排出されます。

HPDCはアルミニウム、亜鉛、マグネシウム合金に最もよく使用される。その速度は、安定した品質の部品を大量生産するのに理想的です。

高圧ダイカストプロセスについて

HPDCプロセスは、金属部品を迅速かつ効率的に製造する精密な方法です。以下では、各工程を分解して、その仕組みをわかりやすく説明します。

ステップ1:金型と鋳型の準備

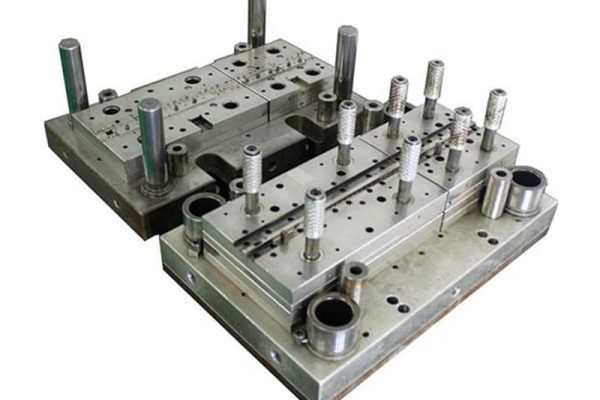

HPDC工程の最初のステップは、金型を準備することである。金型は通常、溶融金属の強い圧力と熱に耐えられるよう、高品質の鋼鉄で作られる。金型は通常、部品の形状を形成するために、コアとキャビティの2つの部分で設計されています。

ステップ2:金属の溶解と合金の準備

金属(通常はアルミニウム、亜鉛、マグネシウム合金)は炉に入れられ、融点まで加熱される。溶融金属は射出に適した温度である必要があり、使用する合金にもよるが、通常600℃から700℃の間である。

ステップ3:溶融金属の注入

プランジャーは、1,500~30,000 psiの圧力で液体金属を金型に押し込む。この高圧が金型の細部まで数ミリ秒で充填し、高速射出が早期凝固を防ぎます。

ステップ4:冷却と固化

金属は金型内で冷却され、2~10秒で形状を整える。冷却時間は部品の厚さによって異なります。適切な凝固により、弱点や反りを防ぎます。

ステップ5:鋳造部品の排出と仕上げ

エジェクターピンが硬化した部品を金型から押し出す。作業者は、余分な材料(バリ)を取り除き、機械加工を施すこともある。 表面処理 最終的なスペックを達成するために。

高圧ダイカストマシンの種類

高圧ダイカスト鋳造(HPDC)には2つの主要な機械タイプがあり、それぞれ異なる金属と生産ニーズに適しています。適切な選択は、品質、スピード、コストに影響します。

コールドチャンバーダイカストマシン

コールド・チャンバー・ダイカスト・マシンは、アルミニウム、真鍮、銅のような融点の高い金属によく使用されます。この機械では、溶融金属は金型に注入される前に、注入チャンバーまたは取鍋に手動で加えられます。

この方法は、高温のため炉から直接注入できない金属に用いられる。溶融した金属を高圧のピストンやプランジャーを使って金型に注入し、その後急速に冷却して凝固させる。

ホットチャンバーダイカストマシン

ホットチャンバーダイカストマシンは、亜鉛、マグネシウム、鉛のような融点の低い金属用に設計されています。この機械では、射出システムは溶融金属の中に沈められ、チャンバー内で適温に保たれます。

ホットチャンバー機は、射出チャンバーが常に溶融金属を射出する準備ができているため、コールドチャンバー機よりも高速である。しかし、融点の高い金属には使用できず、熱によって機械の部品が損傷する可能性がある。

高圧ダイカストの利点

高圧ダイカスト(HPDC)はユニークな利点を提供し、金属部品製造の最良の選択となります。その主な利点を見てみましょう。

高い生産率

HPDCの最も大きな利点の一つは、そのスピードです。この工程は非常に効率的で、部品の複雑さにもよりますが、サイクルタイムは数秒から数分程度です。この迅速な生産速度により

優れた寸法精度

溶融金属は、極度の圧力下で鋼鉄製の金型に注入され、金型に完全に充填されるため、微細なディテールや厳しい公差もとらえることができます。その結果、非常に精度の高い部品ができ、追加の機械加工がほとんど、あるいはまったく不要になることがよくあります。

表面仕上げと複雑な形状

HPDCのもう一つの利点は、滑らかな表面を持つ部品を製造できることである。金型が溶融金属を高速で冷却することで、通常はそれ以上の加工を必要としない滑らかな仕上がりになります。

大量生産における費用対効果

スピード、一貫性、材料の無駄の少なさにより、HPDCは大量生産のためのコスト効率の高い選択肢となっている。製造業者は人件費、材料費、後処理時間を節約できる。

HPDCの限界

HPDCには多くの利点があるが、プロジェクトに選択する前にいくつかの重大な制約がある。

材料の制限

HPDCは一般に、アルミニウム、亜鉛、マグネシウムのような融点の低い合金に適している。しかし、すべての金属に適しているわけではありません。融点の高い材料は、極端な温度と圧力のため、HPDCを使用した鋳造が難しい場合があります。

設備費

HPDCの初期設定費用は、特に必要な設備に関して比較的高くつくことがある。ダイカストマシンや金型は高価であり、特にデザインが複雑であったり、特殊な機能を必要とする場合はなおさらである。

サイズと重量の制限

HPDCは小型から中型の部品を製造するには優れているが、サイズと重量に関しては限界がある。このプロセスは、過度に大きかったり重かったりしない部品に最適です。より大きな部品になると、より強力な機械や金型が必要になり、実用的でなくなったり、非効率になったりします。

高圧ダイカストの用途

高圧ダイカスト(HPDC)は、精密金属部品の大量生産を必要とする産業で広く使用されています。その主な用途を探ってみよう。

自動車産業

HPDCは現代の自動車にとって重要な部品を製造している:

- エンジンとトランスミッション シリンダーヘッド、ピストン、ギアボックスハウジング

- 構造部品: サブフレーム、サスペンション部品、ステアリング・ナックル

- ボディ&トリム ドアハンドル、 括弧装飾要素

コンシューマー・エレクトロニクス

HPDCは、耐久性があり軽量な筐体や部品を製造しています:

- ラップトップ/タブレットケース: 薄肉マグネシウム合金フレーム

- スマートフォンの部品: 内部ブラケットとシールド

- 家庭用電化製品: 電動工具、掃除機用ハウジング

航空宇宙部品

HPDCは航空宇宙産業の厳しい要件を満たしている:

- 航空機の内装 シートフレームオーバーヘッドビン部品

- アビオニクス ナビゲーション/通信システム用エンクロージャー

- ドローンの部品 軽量構造部品

その他の産業

HPDCは多様な製造業にサービスを提供している:

- 医学: 機器筐体、手術器具部品

- 産業用だ: ポンプハウジング、油圧部品

- 再生可能エネルギー: 風力タービン部品、ソーラーパネル・フレーム

HPDCと他の鋳造法との比較

適切な鋳造方法は、生産量、材料、部品の要件によって異なります。ここでは、HPDCと標準的な代替品との比較について説明します。

| キャスティング方法 | 生産速度 | 精度 | 表面仕上げ | 複雑な形状 | 材料の適合性 | 最適 |

|---|---|---|---|---|---|---|

| HPDC | 高い | 高い | 素晴らしい | 素晴らしい | 低・中融点合金 | 中小部品の量産 |

| 砂型鋳造 | 低い | 低い | 粗い | 低い | 幅広い金属 | 大型部品、少量生産 |

| インベストメント鋳造 | 低い | 非常に高い | 素晴らしい | 素晴らしい | 高性能合金 | 高精細パーツ、高性能素材 |

| 重力ダイカスト | ミディアム | ミディアム | グッド | ミディアム | 中融点合金 | 中型部品、良好な機械的特性 |

高圧ダイカストの品質管理

HPDCで高品質を維持するには、一般的な欠陥を理解し、予防策を実施する必要がある。ここでは、メーカーが知っておくべきことを説明する。

HPDCの一般的な欠陥

気孔率

ポロシティとは、鋳造金属内に小さな穴や空洞ができることを指し、部品の強度を弱めたり、性能に影響を与えたりします。このような空洞は、溶融金属を注入する際に、空気、ガス、または水分が閉じ込められることによって生じます。

コールドシャット

コールド・シャットは、溶融金属の2つの流れが射出中に適切に融合せず、完成部品に目に見える線や継ぎ目が残る場合に発生する。これは通常、金属が急速に冷えすぎて金型への充填が不完全になった場合に起こります。

欠陥を防ぐ方法

圧力の最適化

適切な圧力は、溶融金属が金型を満たし、すべてのキャビティにスムーズに流れ込み、空気やガスが滞留するリスクを低減します。また、適切な圧力は、射出中の温度と流れを一定に保ち、コールドシャットを回避するのに役立ちます。

金型メンテナンス

時間の経過とともに金型は摩耗し、その結果、メタルフローが不適切になったり、金型が損傷したり、冷却が安定しなくなったりします。金型の定期的な点検と清掃により、金型が良好な状態を維持し、高品質の部品を生産できるようになります。

結論

高圧ダイカストは、複雑な金属部品の大量生産に理想的な、高速で精密な製造プロセスです。優れた表面仕上げと厳しい公差を持つ、軽量で耐久性のある部品を製造します。

迅速な納期と競争力のある価格で高品質のダイカスト部品が必要な場合、当社のチームがお手伝いいたします。 お問い合わせ 無料でご相談ください。

よくあるご質問

なぜダイカストと呼ばれるのですか?

ダイカストと呼ばれるのは、溶けた金属を高圧で金型(「ダイ」と呼ばれる)に注入し、目的の形状を形成するためである。金型は通常スチール製で、何度も再利用できる。

ダイカストは他の鋳物製造方法とどう違うのですか?

ダイカストが他の方法と異なるのは、溶融金属を高圧で金型に注入するため、精度が高く表面が滑らかな部品ができる点である。砂型鋳造のような他の方法では、金型への充填を重力に頼るため、細部の精度が低い部品ができる。

低圧ダイカストと高圧ダイカストの違いは何ですか?

高圧ダイカストでは、溶融金属を非常に高い圧力で金型に注入するため、複雑で大量の部品に適しています。低圧ダイカストでは、より低い圧力で金型に溶湯を注入するため、より重要な部品や、メタルフローの制御が必要な場合によく使用されます。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。