板金加工設計のガイドライン

機能的な板金部品を作るには、入念な計画が必要です。よく設計された部品は丈夫で、プロフェッショナルに見え、問題なく作ることができます。このガイドでは、実際の生産で機能する板金部品を設計するための簡単なルールを紹介します。

製造のための設計(DFM)の原則

良いデザインは生産を容易にし、安くする。その部品がどのように作られるかを常に考える。このアプローチは、DFM(Design for Manufacturing)と呼ばれています。

製造における公差の重要性

公差は、部品の寸法に許容されるばらつきを設定します。厳しい公差は必要不可欠な場合にのみ使用する。不必要な厳しい公差はコストを押し上げる。ほとんどの機能については、標準的な公差にこだわります。こうすることで、品質を下げることなく、加工者に余裕を持たせることができます。

シンプルなデザイン

シンプルな部品は製造コストが安い。できる限り曲げや独特の特徴を減らす。いくつかの部品をひとつにまとめましょう。こうすることで、組み立て時間が短縮され、ファスナーの必要性も減る。また、シンプルなデザインは信頼性が高く、作りやすい。

部品と機能の標準化

標準の穴サイズ、曲げ半径、シートサイズを使用します。標準化することで、セットアップ時間や工具の変更を削減できます。また、材料の調達も容易になります。入手しやすい一般的な材料と仕上げにこだわる。

板金部品に共通する特徴

板金部品には、強度、機能、組立性を向上させるための特徴がしばしば含まれる。それぞれの特徴には目的があり、加工中の問題を避けるために慎重に設計されなければならない。

コーナーフィレット

鋭利な角は部品を弱くし、曲げにくくする。フィレットは応力を分散し、ひび割れのリスクを下げる。また、組み立て時のフィット感が向上し、外観がすっきりします。生産が容易になるよう、標準的な工具と一致する一貫した半径を使用してください。

肋骨

リブは重量を増やすことなく剛性を高める。大きく平らな部分の反りを防ぎ、振動を軽減します。リブの深さと間隔を均一に保つことで、性能が向上し、製造が容易になります。

エンボス加工

エンボス加工は、シートに盛り上がった部分や凹んだ部分を作ります。部品を強化したり、スペーサーとして機能させたり、ファスナーのクリアランスを確保したりします。成形中の破れを防ぐため、高さと幅をコントロールします。

ディンプル

ディンプルは平らな部分を補強し、デザインによってはエアフローを改善することができる。また、ネジやリベットの位置合わせにも役立ちます。材料が薄くなりすぎないよう、ディンプルの大きさには注意してください。適切な間隔をとることで、部品全体の強度が一定になります。

ラウンドノックアウト

丸型ノックアウトは、ワイヤー、ケーブル、ファスナー用の開口部を作ります。部品を傷つけることなく取り外すことができる。ひび割れを防ぐため、ノックアウトは曲げやエッジから離して配置します。標準サイズは、一般的なハードウェアに最適です。

ルーバー

ルーバーは、パーツの強度と剛性を保ちながら通気性を確保する。空気の流れを誘導し、軽量化にもつながります。適切な角度と間隔を設定し、通気性と強度のバランスをとってください。きれいに成形し、欠陥を減らすために、平らな部分に設置してください。

曲げの基本

曲げ加工は、強度と精度を保ちながら、平らな板金を機能的な部品に成形します。重要な用語や数値を理解することで、設計が容易になります。

ベンドライン

折り曲げ線は、シートが折り曲げられる位置です。わずかなずれでも、穴の位置や組み立てのフィット感に影響します。一般的な公差は±0.25mmで、ほとんどの部品で折り曲げの精度を保つことができます。

角度

曲げ角度は、ブラケットやフレームの90°の折り曲げのように、最終的な形状を設定します。軟鋼のような素材は、曲げた後に2~4°戻ることが多い。真の90°を達成するために、オペレーターは工具を約88°に設定し、部品が正しい角度に弛むようにします。

半径

曲げ半径は部品の強度を左右する。曲げ半径を材料の厚みに合わせるのが良い方法です。例えば、2 mmのステンレス鋼シートは、2 mmの内側半径が最適です。こうすることで、ひび割れを防ぎ、曲げを滑らかに保つことができます。アルミニウムのような柔らかい金属であれば、よりきつい曲げにも対応できますが、厚みと半径を合わせることで一貫性が向上します。

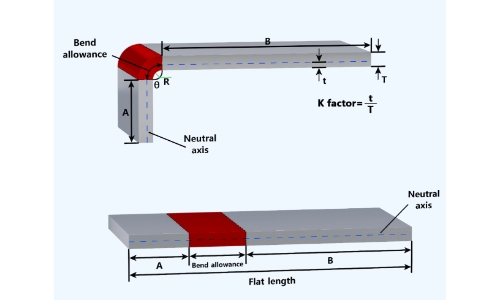

中立軸

曲げ加工中、外面は伸び、内面は圧縮される。その間に長さを変えない中立軸がある。中立軸は通常、内面から材料の約3分の1の位置にある。その位置を知ることで、正確な平面パターンのレイアウトが可能になります。

Kファクター

Kファクターは、中立軸が材料厚のどの位置にあるかを示すものです。1mmの冷間圧延鋼の場合、0.33程度であることが多い。同じ厚さのアルミニウムでは、0.40に近いかもしれません。適切なKファクターを使用することで、平らなブランクが正しい最終サイズに曲がるようになります。

曲げ許容値

曲げると材料が伸びるので、設計者はそれを考慮しなければならない。曲げ代とは、平板が正しく成形されるように追加される長さのことです。例えば、1mmの鋼板を1mmの半径で90°曲げる場合、通常約1.6mmの曲げ代が必要です。これを平面パターンに含めることで、完成品の公差内を保つことができます。

カッティングの基本

ほとんどの板金プロジェクトにおいて、切断は最初のステップです。各カットの品質は、後のパーツの曲げ具合、溶接具合、組み立て具合に影響します。よくある問題や簡単なルールを知っておくと、部品を正確かつ簡単に作ることができます。

穴径

穴は、パンチングやレーザー切断時の損傷を避けるために、適切なサイズと間隔でなければなりません。穴の直径は、少なくともシートの厚さと同じにするのが良いルールです。例えば、2mmの鋼板の穴は2mm以下でなければなりません。穴が小さいとシートが破れたり歪んだりする可能性がありますが、適切なサイズの穴であればエッジがきれいになり、工具の寿命も長くなります。

ディストーション

切断による熱や応力は、特に薄い板では反りや曲がりの原因となります。レーザー切断では、厚さ1.5mm以下の大きなパネルにわずかな反りが残ることがあります。カットの間隔を離したり、サポート・タブを追加したり、平坦さが重要な場合はウォータージェット・カットを使用することで、歪みを減らすことができます。

局所的硬化

レーザー切断やプラズマ切断のような加工では、エッジに沿って高熱ゾーンが形成される。これは、炭素鋼などの材料を硬化させる可能性がある。硬化したエッジは、曲げ加工中に亀裂が入ったり、工具の磨耗を早めたりします。曲げ加工をカットエッジから離すか、必要に応じてエッジ研削などの二次加工を加えることで、問題を回避してください。

カーフ

カーフとは、切断工具によって除去される材料の幅のことである。レーザー切断の場合、材料の厚さや出力設定によって異なりますが、通常0.1~0.3mmの範囲です。カーフを無視すると、穴のサイズが小さすぎたり、スロットがきつすぎたりします。平面設計にカーフを含めることで、最終部品が手直しなしで意図した寸法と一致するようになります。

よくある板金設計の間違い

経験豊富な設計者であっても、製造上の重要な限界を見落としてしまうことがあります。このような一般的なエラーを早期に発見することで、部品の機能を向上させ、製造コストを削減することができます。

複雑すぎるデザイン

不必要な機能を追加することは、よくある間違いです。余分な曲げ、特注の切り抜き、特殊な形状は、それぞれ金型の必要性と生産時間を増加させる。複雑な設計は、より多くの機械セットアップを必要とし、欠陥のリスクを高め、組み立てを複雑にします。可能な限り、不要な要素を取り除き、部品を1つの成形部品にまとめることで、シンプルにしましょう。

穴と切り抜きの位置が悪い

曲げ線に近すぎる穴や切り抜き は、成形中に変形することがあります。穴は材料の厚さの少なくとも3倍は曲げ線から離す。穴が狭い範囲に密集していると構造が弱くなり、破れの原因になるので避ける。電気エンクロージャーの場合、パネルの強度を維持するため、スペースのノックアウトは慎重に行うこと。

公差の見落とし

厳しい公差はコストを増加させます。±0.005″の公差は、重要な嵌合部のみに適用してください。その他の寸法には、標準の公差±0.030″を使用してください。どの寸法が重要で、どの公差が緩和できるかを明確にマークする。シートメタルは、材料の記憶とスプリングバックによって自然に変化することを忘れないでください。

誤った材料選択

間違った材料を選ぶと、製造上の問題や部品の不具合を引き起こす可能性があります。広範囲な曲げが必要な部品には、硬化鋼を避ける。アルミニウムは耐食性に優れ、重量も軽い が、鋼鉄よりもコストがかかる。屋外用部品には、ステンレス鋼か亜鉛メッキ材を使用する。特殊な合金を指定する場合は、材料の入手可能性とリードタイムを確認してください。

組み立ての考慮事項を忘れる

組み立てを念頭に置いて部品を設計する。溶接ガンやリベット工具に十分なクリアランスを設ける。位置決めを容易にするために、ノッチやタブのような位置合わせ機能を含める。組立作業のためのハンド・アクセスを確保する。自己位置決め機能は、複雑な冶具の必要性を減らし、組立を速めることができる。

仕上げの条件の軽視

仕上げはデザインと機能の両方に影響する。仕上げの要件は早めに指定する。塗料が付着しやすいように、鋭利なエッジをなくす。粉体塗装の場合は、ファラデーケージ効果で塗料が隅々まで届かないような場所を避ける。メッキの場合は、化学物質を閉じ込めるようなデザインを避ける。仕上げが異なると、寸法に影響する前処理が必要になることがあります。

スタート

部品の設計は最初のステップに過ぎません。シートメタルのコンセプトが正確かつ効率的に作られたとき、本当の価値が生まれます。シンプルな設計ルールに従 い、適切な材料を選択することで、製造はより簡単で予測可能なものになります。エラーや無駄を減らすために、実際の製造を念頭に置いて曲げ、穴、フィーチャーを計画しましょう。

あなたのデザインを高品質の板金部品にする準備はできていますか?迅速なお見積もりと専門家によるプロジェクト指導をご希望の方は、今すぐお問い合わせください。