エッジのひび割れから予測できない角度まで、加工業者が直面する曲げの問題の多くは、実は材料レベルから始まっています。圧延されたシートにはすべて「結晶粒の方向」があり、圧延中に金属の結晶が伸びて整列することで形成されます。この目に見えない構造は、曲げ、プレス、成形時の金属の挙動に強く影響します。

木目に沿って曲げると、金属は割れたり表面に跡がついたりしがちです。木目を横切って曲げられると、通常、形状が保持され、応力下でも長持ちします。この違いを知ることで、エンジニアは材料や工具を変更することなく、割れを抑制し、スプリングバックを減らし、表面外観を改善することができます。

板金部品の設計や加工を行う人にとって、結晶粒の方向を理解することは材料科学に限ったことではありません。安定した生産とコストのかかる手直しを分ける、実践的なルールなのだ。

なぜ穀物の方向性が生産に重要なのか?

シートが圧延されるたびに、何千もの金属結晶が細長い粒状に伸びる。これらの結晶粒は、木材の繊維のように、曲げやすいが横方向には強いという性質を持っている。この方向性を無視すると、次のようなことになる:

- 紙の上では同じ部品でも、スプリングバックの角度が予測できない。

- 仕上げや粉体塗装の際に発生する微小なクラックや「破線」。

- 振動や繰り返し荷重を受けると早期に故障する部品。

エンクロージャー、フレーム、カバーのような高精度の加工では、木目の方向を制御することで、ロットごとに一貫した品質が保証されます。ベンドラインを正しく合わせるという小さなステップで、後のプレスブレーキでの調整時間を短縮することができます。

穀物の方向性とは?

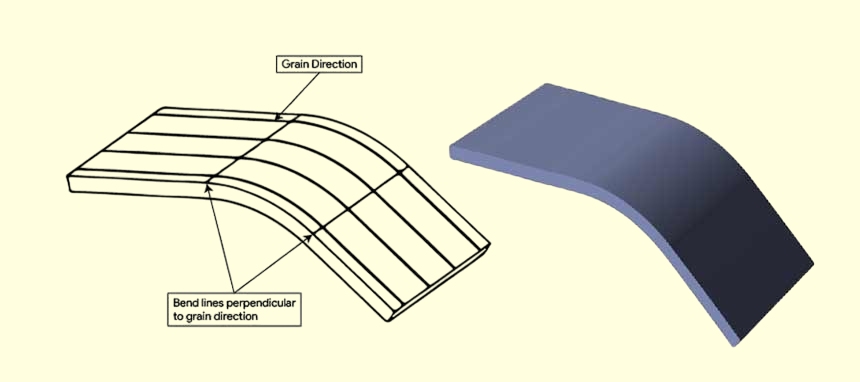

金属板が圧延されると、その内部構造は圧延方向に沿って伸びる。その結果生じる配列が結晶粒の方向、つまりほとんどの金属結晶が配向する経路を定義する。

エンジニアは曲げを3つの方向で表現する:

- 穀物とともにベンドラインは圧延方向と平行である。

- 粒を越えて - ベンドラインは圧延方向に対して垂直に走る。

- 木目に対して斜め - ベンドラインは斜めに走るが、通常は45°前後。

この構造のため、金属板は方向によって機械的特性が異なる異方性となる。結晶粒の横方向では、金属は割れる前にもっと伸びることができる。結晶粒に沿った方向では、金属はより硬くなりますが、延性は低下します。この異方性を認識することが、曲げ結果をコントロールする鍵となります。

圧延が材料特性に与える影響?

圧延によって、金属内部の強度と延性のバランスが変化する。圧延方向に沿って、引張強さはわずかに増加しますが、伸び(延性)は減少します。反対方向では、金属は破断する前に、より多くのひずみに耐えることができます。

方向による典型的な特性の違い:

| 素材 | 強度のばらつき(アクロスとウィズグレイン) | 延性の変化 |

|---|---|---|

| 軟鋼 | ±5-8% | 粒間で最大10%高い |

| アルミニウム 6061-T6 | ±10-15% | 粒全体で最大20%向上 |

| ステンレス304 | ±6-10% | 粒全体で10%ほど高い |

つまり、厚み、工具、曲げ角度が同じでも、方向によって結果が異なるということです。高公差部品では、この要因を無視すると、目に見えるストレスマークや一貫性のない形状になる可能性があります。

結晶粒の方向が曲げ結果に与える影響とは?

木目の方向は、曲げの外側で材料の繊維がどのように伸び、内側で圧縮されるかに直接影響します。正しい方向であれば、曲げはスムーズに形成されます。方向を間違えると、公差を超えるひび割れやスプリングバックが発生します。

| オリエンテーション | 行動 | 典型的な結果 | 推奨される措置 |

|---|---|---|---|

| 穀物入り | 曲げやすいが延性が低い | ひび割れのリスクが高く、表面が粗い | より大きな内半径を使用する |

| アクロス・グレイン | より大きな力を必要とし、より高い延性 | きれいな曲がり、最小限のひび割れ | 重要部品に好ましい |

| 斜め | 中程度の特徴 | 許容できる妥協点 | 方向性を一定に保つ |

木目に沿って曲げる

木目に沿って曲げると、外周の金属繊維が自然な配列に沿って伸びる。このため曲げやすくなるが、曲げにくい。特にアルミニウムやステンレス鋼では、表面にヘアライン状のひび割れやくすんだ跡が見られることがある。

問題だ: クラックのリスクが高く、角度が安定しない。

原因: 圧延と平行に引き伸ばすと、張力で粒が分離する。

解決: 曲げ半径を大きくし(厚さの1.5~2倍)、可能な限り柔らかい材質を使う。

木目を曲げる

アクロス・グレーン曲げは、一般的に強度が高く、信頼性が高い。金属の内部構造が均等に張力に抵抗するため、割れのリスクが減り、曲げ精度が向上します。

問題だ: やや高いトン数が必要。

原因: 粒界をまたぐと変形抵抗が増す。

解決: 標準的なパンチ半径を使用し、プレス容量がわずかなトン数の増加に対応できることを確認してください。

斜め曲げ(木目に対して45度)

部品の形状がアライメントを妨げる場合、斜め曲げはバランスの取れたアプローチを提供します。適度な延性と許容できる表面品質を兼ね備えています。

しかし、生産の一貫性が重要になります。ロット間で曲げ方向を少しでも変えると、最終寸法やスプリングバック角度がずれる可能性があります。切断やネスティングの前には、必ず方向をマークし、ロックしてください。

考慮すべき主な効果

結晶粒の方向は、金属の曲がりやすさを変えるだけでなく、成形後の部品の強度、精度、仕上げにも影響します。曲げ半径、スプリングバック、表面または疲労性能です。

最小曲げ半径への影響

最小曲げ半径 は、シートにひびが入る前にどれだけ強く曲げられるかを決定する。

結晶粒に沿って曲げると、引き伸ばされた繊維が伸びた結晶構造に沿うため、材料の引っ張りに対する抵抗力が弱くなる。特により複雑な合金では、亀裂が早く形成される傾向がある。結晶粒を横切って曲げる場合、結晶境界は応力をよりよく分散させる微小橋のように作用し、よりきつく曲げることができる。

| オリエンテーション | 行動 | 推奨内半径(×厚さ) | 備考 |

|---|---|---|---|

| 穀物入り | 割れリスクが高い | 1.5-2.0× | より柔らかいテンパーを使用するか、より大きなダイス半径を使用する。 |

| アクロス・グレイン | より優れた延性 | 0.75-1.0× | 精密なベンドと小さな半径に最適 |

| 斜め | バランスの取れた結果 | 1.0-1.5× | ジオメトリーによって方向性が制限される場合、許容できる妥協点 |

例

6061-T6アルミニウムの場合、木目に沿っ た曲げでは通常、割れを避けるために2.5~3倍 の板厚の半径が必要だが、木目を越えた曲げでは1倍 の板厚の半径をきれいに保つことができる。軟鋼の場合、クロスグレインベンドは通常1倍以下でうまく機能し、より大きな柔軟性を示す。

デザインのヒント

レイアウト上、ウィズ・グレイン・ベンドが必要な場合は、半径を標準推奨値より50%以上大きくするか、最初にテスト・ベンドを行い、表面にクラックがないことを確認してください。

スプリングバックと寸法精度への影響

跳ね返ります - 成形後、材料が部分的に平坦な形状に戻ることも、結晶粒の方向が重要な分野である。

金属は結晶粒に沿って引張と圧縮で異なる挙動を示すため、結晶粒に平行な曲げ加工では、反発やばらつきが大きくなる。応力分布のバランスがとれている結晶粒を横切る曲げは、角度をより正確に保持します。

| 素材 | スプリングバック(アクロス・グレイン) | スプリングバック(グレインあり) | 典型的な違い |

|---|---|---|---|

| 軟鋼 | 2°-3° | 4°-5° | 穀物で1.5~2倍高い |

| ステンレス・スチール | 3°-4° | 5°-6° | 中程度の感度 |

| アルミニウム 6061-T6 | 2° | 5°-6° | 非常に敏感 |

| 銅 | <1° | <1° | ごくわずかな差 |

制御盤や取り付け筐体のような精密な用途では、数度のばらつきでもフィット感に影響することがあります。向きの影響を予測することで、エンジニアはCAD設計で曲げ代(BA)と曲げ減点(BD)の値を調整し、一貫した角度を実現することができます。

実用的なフォーミュラ:

調整ベンド控除=標準BD×(1+k)、

どこ k ≈ 0.05(粒全体)、0.05(粒全体)、0.05(粒全体)。 k ウィズ・グレイン・ベンドでは≈0.12-0.15。

表面外観と疲労寿命への影響

表面仕上げは、曲げ加工中の応力の流れを明らかにします。特にアルミニウムや高強度鋼では、引張側にかすかな亀裂や「オレンジピール」パターンが見られることがあります。このような小さな欠陥は美観を損ねるように見えますが、疲労亀裂の起点となることがよくあります。

クロスグレインベンドは、均一なストレッチマーク を持つ滑らかな表面を作り出し、耐疲労性を向 上させます。例えば、ステンレス鋼サンプルの試験で は、クロスグレインベンドは、ウィズグレインベンド と比較して、目に見える亀裂が発生するまでに 25-30%多くの振動サイクルに耐えた。

| プロパティ | 穀物入り | アクロス・グレイン |

|---|---|---|

| 亀裂の可視性 | 高い | 低い |

| 化粧品の品質 | 公平 | 素晴らしい |

| 耐疲労性 | より短い寿命 | 長寿命 |

| 代表的なアプリケーション | 見えないブラケット | 構造部品と可視部品 |

素材とプロセス要因

結晶粒の方向が曲げに影響する度合いは、材料によって異なる。アルミニウムや高強度鋼のように、結晶粒の方向性が強い金属は非常に影響を受けやすく、一方、より柔らかい素材や結晶粒の細かい素材はより寛容である。

一般的な金属の粒感度

| 素材 | 粒の方向に対する感度 | 備考 |

|---|---|---|

| 軟鋼 | 低~中程度 | 両方向に曲げることができる。 |

| ステンレス304 | 適度 | クラッキングよりもスプリングバックに影響 |

| アルミニウム 6061-T6 | 高い | 木目に沿って曲げると割れやすく、アニーリングが有効。 |

| 銅/真鍮 | 低い | あらゆる方向へのきつい曲げに十分な延性 |

| 高強度鋼 (AHSS) | 非常に高い | より大きな半径と慎重な方向制御が必要 |

実用的な要約:

- のために アルミニウムとAHSS成形前に必ず結晶粒の方向を確認すること。

- のために ステンレス鋼クラッキングよりもスプリングバックの修正に重点を置いている。

- のために 銅と軟鋼方向はそれほど重要ではないが、それでも再現性に影響する。

粒径と熱処理の影響

粒径は金属の変形に重要な役割を果たす。結晶粒が小さく均一であればあるほど、シートに亀裂が入りにくくなります。大きな結晶粒は応力集中点を作り、曲げ品質を劣化させます。

焼きなまし、焼きならし、冷間加工などの工程は、結晶粒組織を変化させる:

- アニーリング 延性を回復させ、結晶粒を細かくする。

- 冷間加工 強度は増すが、金属はもろくなる。

- 加齢治療 アルミニウム合金の場合、材料が再硬化する可能性があり、半径の調整が必要になる。

例

T6調質の6061アルミニウム板は、結晶粒に沿って2倍の板厚半径で割れることがありますが、O調質(焼きなまし)の同じ合金は、結晶粒を横切って0.75倍まで曲げても破損しません。

プレス力と金型に関する考察

結晶粒をまたぐ曲げでは、金属が結晶粒に沿って変形しにくいため、やや大きな力が必要となる。

これは通常、粒間曲げ加工と比較して、プレストン数が5~10%増加することを意味します。例えば、40トンのグレインが必要な場合、クロスグレイン・ベンドでは44~45トンが必要になります。

金型ガイドライン:

- ウィズ・グレイン・ベンドには、より大きなダイの開口部と半径を使用する。

- 精度を維持するため、木目をまたぐ曲げには標準的な半径か、より小さな半径を使用する。

- 工程の一貫性を保つため、常にプレスのトン数をチェックし、実際の測定値を記録する。

エンジニアリングのヒント

同じツーリング・セットアップで、向きの異なる部品を混在させることは避けてください。トン数やスプリングバックのわずかな違いが、最終寸法のばらつきを引き起こす可能性があります。

デザインと生産計画

穀物方向制御は偶然に起こるものではなく、優れた計画、明確なコミュニケーション、規律あるワークフローの結果です。適切に処理されることで、シフトやオペレーターに関係なく、何百ものパートでそれぞれの曲がりが同じに見えるようになります。

粒の方向をマークしコントロールする

最初のステップは視認性です。圧延されたシートはすべて自然な木目の方向を持っており、多くの場合、サプライヤーから矢印やテキストでマークされています。切断する前に、その方向を確認し、製造の各工程に反映させる必要があります。

設計段階では、エンジニアは常に

- 図面や3Dモデルに木目方向の矢印(→)を追加します。

- タイトルブロックに希望する向きを記入する("Bend Across Grain" または "Bend With Grain")。

- 制作前のミーティングで特別な要件を伝える。

製作段階では

- 機械オペレーターは、積載前にシートのマーキングを確認すること。

- ネスティングソフトは、部品の配置中に回転しないように、オリエンテーションロックを有効にする必要があります。

- カットされたブランクには、識別しやすいように印刷された矢印や色分けされたテープでラベルを付ける。

| ステージ | 何をチェックすべきか | 責任 |

|---|---|---|

| 材料受入 | 圧延方向表示の確認 | 品質/倉庫 |

| CADデザイン | 方向矢印とメモを追加 | エンジニア |

| ネスティング&カッティング | ネスティング中の木目の向きをロックする | CAMプログラマー |

| 曲げセットアップ | 曲げ方向とマーキングの照合 | プレス・オペレーター |

プロのアドバイス

プレスブレーキのセットアップ中、ラベルを貼ったマスターブランクを近くに1つ置いてください。この視覚的な参照は、シフト間の取り違えを防ぎ、すべてのバッチが同じように整列することを保証します。

粒の方向をプロセスフローに組み込む

強力なプロセスフローは、設計意図と現場での実行を結びつけます。各工程では、シートから完成部品まで、結晶粒の方向が一定であることを確認する必要があります。

簡素化されたワークフロー:

- 材料の検証 - 入荷したシートを検査し、穀物の方向を記録する。

- ブランク・カッティング - 部品を積み重ねたり、ラベルを貼ったりするときは、矢印の位置を維持する。

- 曲げの準備 - CADノートを確認し、ツーリングのセットアップが方向と一致していることを確認する。

- 成形と検査 - テストピースを曲げ、亀裂やスプリングバックのずれをチェックし、データを記録する。

- フィードバックと調整 - 歪みが現れた場合は、次のバッチで曲げ半径または方向を調整してください。

この追跡可能なループは、一貫した品質管理の基礎を築く。クラックの問題が発生した場合、推測ではなく、特定のバッチやセットアップにトレースすることができます。

パフォーマンスと効率のバランス

実際の生産現場では、「理想的な」方向が常にネスティング・レイアウトに合うとは限りません。パーツを木目に沿って回転させることで、材料が節約できたり、1枚あたりの枚数が増えたりすることもあります。エンジニアは、この選択肢を真っ向から否定するのではなく、品質と効率のバランスを見つけることができます。

| 目的 | アクロス・グレイン | 穀物入り |

|---|---|---|

| 強度と疲労寿命 | 素晴らしい | 適度 |

| 化粧仕上げ | スムーズ | ややラフ |

| 材料歩留まり | やや低い | より高い(より良いネスティング) |

| 必要トン数 | +5-10% | より低い |

| ひび割れのリスク | 低い | より高い |

例

シャシー・パネルを回転させることで10%材の無駄を省くことができるが、ウィズ・グレイン・ベンドを余儀なくされる場合は、その分を補正する:

- 曲げ半径を50%大きくする。

- より軟らかいテンパーまたはアニールされたシートを使用。

- 簡単なテストベンドを行い、結果を確認する。

目標は、オリエンテーションを隠れた変数ではなく、コントロールされたトレードオフにすることである。これらの要素をバランスさせることで、信頼性を犠牲にすることなく最大の歩留まりを確保する。

文書化と品質チェックの標準化

曲げ加工が施されたすべての部品には、トレーサビリティを示す文書が必要である:

- 素材の種類と厚さ。

- 穀粒方向の矢印または表記。

- 必要な曲げ半径と方向。

- 使用するプレスブレーキの設定(トン数、ダイ幅、パンチ半径)。

これにより、オペレーターや検査担当者は、将来のロットで簡単に結果を再現することができる。メーカーによっては、社内のERPやトラベラー・シートに穀物方向のアイコンを表示している。

実例:

シェンゲンでは、エンジニアはしばしば図面に「GR → ACROSS」と記載し、成形前にオペレーターに最初の確認を求めている。この習慣は、取り違えをなくし、シフト間のコミュニケーションを改善し、品質管理記録を強化します。

結論

木目の方向は曲げ品質に直接影響します。木目に沿って曲げると、亀裂や不均一な角度が生じますが、木目を横切って曲げると、より滑らかで硬く、安定した結果が得られます。設計から製造に至るまで、木目の方向を制御することで、手戻りを防ぎ、部品の性能を向上させることができます。

シェンゲンでは、各プロジェクトに適した曲げ方向とセットアップの選択をお手伝いします。 図面をお送りくださいそして、当社のエンジニアが、きれいな曲げ、正確な角度、信頼できる品質を保証するために検討します。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。