製造業、特に高い構造的完全性が要求されるプロジェ クトでは、強固で耐久性のある溶接継手を実現する ことが極めて重要です。弱い溶接部や不完全な溶接部は、コストのかかる故障や安全上のリスクにつながる可能性があります。完全溶け込み溶接は、接合材料の厚さ全体を通して延びる溶接部を形成し、最大限の強度と耐久性を確保することで、信頼できるソリューションを提供します。

完全溶け込み溶接は、多くの産業で重要なプロセスです。その仕組みと利点、そして要求の厳しい用途で信頼される理由を探ってみましょう。

フルペネトレーション・ウェルドとは?

完全溶け込み溶接は、溶接材料が接合される母材 の厚さ全体を通して完全に溶け込むことで起こる。このため、接合部に隙間や弱点がなく、高強度および高信頼性の用途に理想的である。

溶接の主要概念

金属接合には、正確な制御と深い技術的知識が必要です。これらの基本が、溶接プロジェクトを成功に導くのです。

溶接の完全貫通とは何か?

溶接は、溶融金属が接合部の厚さ全体に達し、融 着することで完全溶け込みを達成する。この複雑な工程では、適切な入熱、正しい接合準備、熟練した技術が要求される。

材料を完全に溶融させるには、溶接プールが前面 から後面まで広がっていなければならない。成功するかどうかは、継手の設計とはめ合 わせ、母材の厚さ、溶接工程の選択を注意深く 管理できるかどうかにかかっている。

完全貫通溶接と部分貫通溶接の区別

完全溶け込み溶接は、材料の厚さ全体を通して完全 な融合を必要とし、接合強度を最大化する。開先加工などの入念な接合準備が必要で、入熱量も高いため、時間がかかる。

これとは対照的に、部分溶け込み溶接は、材 料の厚みを部分的にしか貫通しない。部分溶け込み溶接は、継手の 準備が少なくて済み、低入熱で短時間で完了す るが、完全溶け込み溶接よりも強度が低い。

全周溶接の種類

溝溶接

開先溶接は、厚い材料に完全な溶け込みを実現する ために不可欠である。主な開先溶接の種類には、以下のものがある:

- 四角い溝: 最もシンプルな形状で、エッジ加工を最小限に抑えた薄い素材に最適です。

- V溝: 厚板に適したV字型断面が特徴

- U字溝: 両側のエッジが丸く、変形を抑えた極厚板に最適

- Jグルーブ: 片側は丸みを帯びており、材料の除去を最小限に抑えながら、良好な貫通性を提供する。

- ダブルVとダブルJの溝: バランスのとれた熱分布と、厚い素材での歪みの低減を実現

突き合わせ溶接

突き合わせ溶接は、同一平面上に配置された2つの金属片を接合する。完全な溶け込みの場合:

- エッジは完璧に揃えられ、準備されていなければならない。

- エッジの面取りは、充填材を均一に融合させるために非常に重要である。

コーナー溶接

コーナー・ジョイントは、いくつかの構成によって完全な貫通を達成することができる:

- フラッシュコーナーまたはクローズドコーナー:ピースが隙間なく合わさるため、正確な位置合わせが必要

- ハーフオープンコーナー:溶接スペースを作るためにオフセットされたワンピース

- フルオープンのコーナー:完全な貫通のための最大隙間

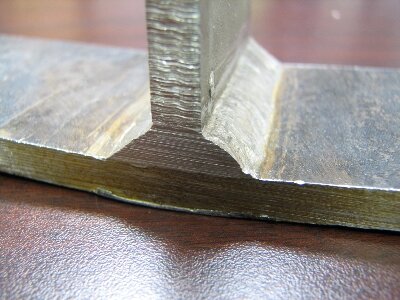

ティーウェルド

ティー・ジョイントは、2つの部品が90度で合わさったときにできる:

- 最大強度を得るために両側溶接が必要

- 異種材を接合する場合、厚い材料に熱を集中させる必要がある。

全周溶接の溶接プロセス

完全溶け込み溶接を実現するには、精密さ、適切な 準備、そして適切な技術が必要です。重要な用途のために、強力で信頼性の高い溶接を確実に行うための手順と方法を探ってみましょう。

ワークの準備

完全溶け込み溶接を達成するためには、被加工材を 適切に準備することが重要である。これには以下が含まれる:

- 表面のクリーニング:適切な融合を確保するため、錆、油、塗料などの汚染物質を除去する。

- エッジの準備:材料の厚さによっては、深い貫通を可能にするために、エッジをV、U、J、K溝などの形状に面取りする必要がある。

- アライメントとフィッティング:溶接が弱くなるような隙間が生じないよう、各パーツが適切に位置合わせされ、しっかりとはめ込まれていることを確認する。

正しい溶接方法の選択TIG、MIG、スティック

溶接方法の選択は、材料の種類、厚さ、用途によって異なる:

- TIG(タングステンイナートガス):入熱コントロールに優れた精密溶接に最適。薄い材料や高品質の溶接に最適。

- MIG(メタルイナートガス):より速く、より経済的に、厚い材料に対応し、生産現場でも安定した結果が得られます。

- スティック溶接:屋外やヘビーデューティー用途に高い汎用性を持つ。厚い材料に適しているが、スラグのため溶接後の洗浄が必要。

それぞれの方法には長所があるため、適切な方法を選択することで、最適な溶け込みと溶接品質を確保することができる。

完全溶け込み溶接を成功させるために管理すべき主な変数

完全溶け込み溶接の成功には、いくつかの変数が 影響する:

- アンペア数:アンペア数が高いほど熱入力が増加し、より深い浸透が可能になる。

- 電圧:高すぎるとアークが広がりすぎ、低すぎると貫通力が落ちる。

- 移動速度:安定したスピードは、オーバーヒートや不十分な融解を防ぎます。

- シールドガス流量:適切な流量は、溶接プールを汚染から保護する。

- 電極の選択:材料に適した浸透特性の良い電極を選ぶ。

これらのパラメーターを微調整することで、強力で信頼性の高い溶接が可能になる。

全周溶接の利点

強度と耐荷重性の向上

完全溶け込み溶接は、その卓越した強さで 知られています。母材の厚さ全体を融合させることで、この溶接は母材と同等か、それ以上の強度を持つ接合部を作り出します。

構造的完全性と耐久性の向上

完全溶け込み溶接は、接合部の隙間や弱点をなくすた め、優れた構造的完全性を提供する。その結果、疲労、亀裂、腐食に耐える接合部が長持ちします。

重要産業への応用

完全溶け込み溶接は、強度と安全性が妥協できない産業で不可欠である:

- 建設:建築物、橋梁、インフラストラクチャーに使用され、高荷重下での安定性を確保する。

- 航空宇宙:高い精度と強度を必要とする航空機部品に不可欠。

- 造船:過酷な海洋環境に耐えうる耐久性のあるジョイントを提供。

- 石油・ガス:危険物を運ぶパイプラインの漏れのない接続を確保する。

- 重機:過酷な応力にさらされる機器に堅牢なジョイントを提供。

共通の課題と解決策

完全溶け込み溶接は比類のない強度を提供する一方で、その課題が品質に影響することもあります。信頼性が高く、欠陥のない溶接を保証するための、一般的な問題と実用的な解決策を探ってみましょう。

融合の欠如

チャレンジ: 溶融不足は、溶接金属が母材と、あるいは溶接パス 間で接合に失敗した場合に発生する。この 欠陥は接合部を弱め、構造的欠陥につながる。

原因:

- 熱入力不足

- 電極の角度または移動速度が正しくない

- 接合部の準備不良(表面が汚れている、エッジがずれているなど)

解決策:

- アンペア数と電圧を調整し、入熱量を増やす。

- 電極の角度と移動速度を最適化し、より良い融合を実現。

- 母材を徹底的に洗浄し、適切な継ぎ手の嵌め合いができるように準備する。

気孔率

チャレンジ: 空隙とは、溶接部に閉じ込められたガス・ポケット のことで、強度や外観を損なう空隙を生じる。

原因:

- 汚染された母材(油、錆、水分など)

- 不適切なシールドガスの適用範囲または流量

- 過度の移動速度が、溶接プールにガスを閉じ込める。

解決策:

- 溶接前に母材を十分に清掃する。

- 正しいシールドガスを使用し、流量を一定に保つ。

- 固化する前にガスが抜けるように移動速度を調整する。

クラッキング

チャレンジ: 高い残留応力や不適切な冷却により、溶接中または溶接後に亀裂が生じることがあり、その結果、接合部が脆くなり、安全性が損なわれる。

原因:

- 収縮応力の原因となる急速冷却

- 溶接金属中の高い水素含有量

- ジョイントの設計不良または過度の拘束

解決策:

- 材料を予熱して温度勾配を小さくする。

- 低水素電極と充填材を使用する。

- 冷却速度を制御し、溶接後の熱処理を行うことで、残留応力を最小化する。

ディストーション

チャレンジ: 歪みは、不均一な加熱と冷却によって材料が反り、寸法精度に影響を与えることで発生する。

原因:

- 溶接中の不均一な熱分布

- 過度の熱入力または不十分なクランプ技術

解決策:

- 熱を均等に分散させるために、バランスの取れた 溶接順序を使用する。

- クランプやフィクスチャーの部品をしっかりと固定し、動きを最小限に抑える。

- 溶接パラメータと溶接技術を最適化することで、入熱を削減する。

結論

完全溶け込み溶接は、様々な用途で強靭で信頼 性の高い接合部を形成するために極めて重要であ る。適切な継手の準備、電極の選択、溶接パラメーター、および裏打ち材に焦点を当てることで、最適な結果を達成し、欠陥を最小限に抑えることができる。

溶接プロジェクトを強化したい方、完全溶け込み溶接を達成するために専門家の指導が必要な方、 お問い合わせ お客様のニーズに合わせたソリューションをご提案いたします!

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。