設計者は、部品がうまく組み合わさるかどうかを確認するのに苦労することがよくあります。不揃いな表面は、組み立て時のトラブルの原因となり、適合不良を引き起こし、製品の不具合につながることさえあります。GD&Tの平面度管理は、この問題をチェックし修正する明確な方法を提供します。平坦度の使い方を知ることで、手戻りを減らし、コストを削減し、生産をより安定させることができます。

フラットネスは単純なアイデアに聞こえるかもしれないが、それを実行するとしばしば疑問が生じる。私たちは、フラットネスの意味、測定方法、そしてデザインにおける活用方法について考察する。

GD&Tにおける平面度とは?

GD&Tにおける平坦度は、サーフェスがすべての点で完全に均一であることにどれだけ近いかを示す。サーフェスの高さがどの程度変化するかを制御します。平坦度は、2つの平行な平面で構成される許容範囲を設定します。部品の表面は、この2つの平面の間に収まっていなければなりません。これにより、組み立て時に問題を引き起こす可能性のある曲がり、波、段差を防ぐことができます。

平坦度の許容範囲は単純である。フィーチャーコントロールフレームに表示されている値は、2つの平行な平面を離して設定します。サーフェスはすべての点でこれらの平面の間に収まらなければならない。

表面のどこかがこのゾーンから外れると、その部品は設計に適合しません。例えば、平坦度公差が0.05 mmの場合、表面の高さは全域で0.05 mmの範囲内でしか変化しない。

シンボルと規格

GD&Tにおける平坦度は、図面上で容易に認識できる単純な記号を使用する。ASMEとISOの規格では、この記号をどのように表示し、公差をどのように適用しなければならないかが定義されています。

GD&T平坦度記号

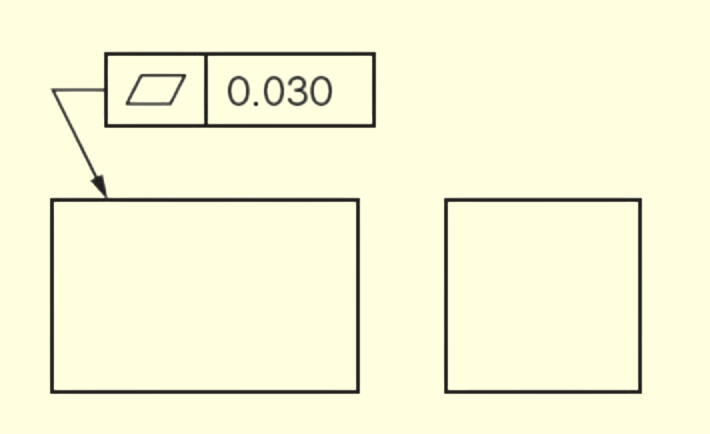

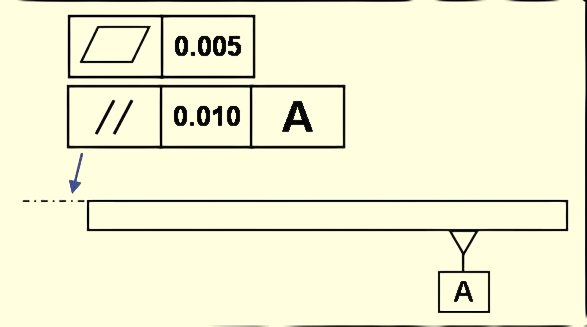

平坦度を表す記号は平行四辺形である。これはフィーチャーコントロールフレームの中に許容値とともに表示されます。例えば、平坦度の記号が0.1と表示されている場合、サーフェスは0.1 mm離れた2つの平行な平面に収まらなければなりません。

平坦度はデータムを必要としないため、基準フィーチャーに依存する他の多くのGD&Tコントロールとは異なります。このため、平坦度は、設計の他の部分とリンクすることなく、単一のサーフェスを直接制御する方法です。

ASMEとISOの平坦度規格

ASME Y14.5は、米国で最も一般的なGD&T規格である。この規格には、平坦度記号の適用、公差領域の定義、検査時の部品のチェックに関する詳細な規則が規定されている。

ISO 1101は主要な国際規格である。基本的な考え方は同じだが、記号や枠の表示方法が異なることがある。例えば、スタイルや配置がASMEの図面と必ずしも一致しないことがある。

フラットネスのデザインへの応用?

平坦度は設計において有用なコントロールである。この平坦度は、製造業者に対して、表面がどの程度均一でなければならないかを正確に伝え、当て推量を排除します。エンジニアが図面に平坦度を追加することで、重要な面が意図したとおりに機能することが保証されます。

技術図面における平坦度の表示

技術図面では、平坦度をフィーチャーコントロールフレームで表示する。この枠には平坦度記号と公差値が含まれています。この枠は、引出線で表面に付けるか、サイズ寸法の下に直接配置することができます。

例えば、サーフェスの平坦度公差が0.05 mmの場合、フレームには平坦度記号と0.05という数字が表示される。これは、サーフェスがすべての点で0.05 mm離れた2つの平行平面内に収まっていなければならないことを意味する。

平坦性が指定される一般的な特徴

平坦度は、他の部品と接合する大きな平坦面に求められることが多い。例えば、取り付けベース、シール面、ガスケット部、ハウジングカバーなどである。これらの表面は、隙間や漏れ、組み立て時の圧力ムラを防ぐために平らでなければなりません。

平坦度は、板金プレートのような薄い部品にもよく見られます。このような部品は機械加工中に反ったり 熱処理.平坦度公差を追加することで、エンジニアは歪みをよりよく制御し、表面を必要な範囲内に保つことができます。

平坦度の測定方法

平坦度の測定は、平坦度を定義するのと同じくらい重要です。エンジニアや検査担当者は、部品のサイズ、公差レベル、要求される精度に基づいて、さまざまなツールを選択します。それぞれの方法には、利点と限界があります。

定盤とハイトゲージ

定盤は正確な基準面を与える。部品を定盤の上に置き、ハイトゲージまたはプローブで表面全体のポイントをチェックします。測定値の差は、表面のばらつきを示す。この方法はシンプルで手頃な価格であり、作業場で広く使われている。

ダイヤルインジケーター

ダイヤルゲージはスタンドに取り付け、定盤とともに使用することができる。部品は定盤上に置かれ、インジケーターの先端が表面のさまざまなポイントに触れる。部品が動くと、ダイヤルは高さの変化を示す。この方法は迅速で使いやすく、日常的なチェックに適している。

座標測定機 (CMM)

CMMはより高い精度を提供します。プローブを使用して表面上の多くのポイントを測定し、そのデータから平坦度を計算します。測定結果は正確で再現性があり、品質記録のための詳細なレポートも添付されます。CMMは、公差の厳しい部品や複雑な形状の部品に最適です。

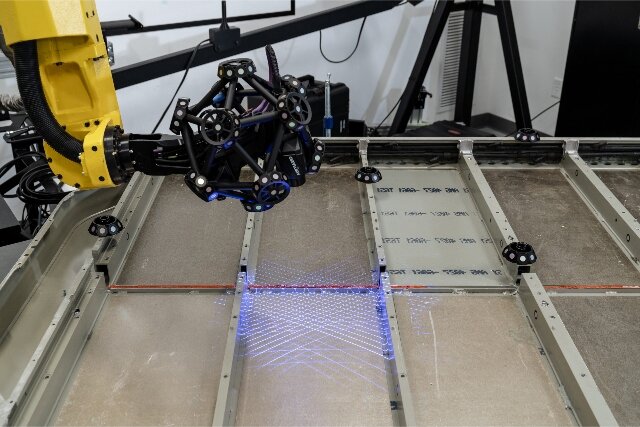

光学およびレーザーシステム

光学機器やレーザー機器は非接触測定を可能にします。レーザースキャナーや干渉計のような装置は、何千ものポイントを素早く捉えることができます。これらのシステムは、触れることのできないデリケートな部品や、非常に大きな表面に対して有効です。小さなばらつきまでわかる詳細な表面マップが得られます。

平坦性に影響する要因

表面に凹凸やゆがみを生じさせる要因はいくつかある。それらを理解することで、生産上の問題を防ぐことができます。

材料特性と温度

素材の種類は平坦性に強く影響する。アルミニウムのような柔らかい金属は、曲げたり反ったりしやすい。スチールのような硬い金属は、曲げには強いですが、内部応力を保持する可能性があります。温度変化も重要です。部品が加熱または冷却されると、膨張または収縮します。加熱にムラがあると、片側がもう片側より大きく動き、反りの原因となります。このような現象は 溶接, 鋳造または熱処理。

製造プロセスと工具摩耗

製造方法の違いによって、表面の平坦度はさまざまな影響を受ける。 フライス加工, 研削, 足踏みそして レーザー切断 いずれも結果はさまざまである。磨耗した工具は平坦度の問題を悪化させる。くすんだ工具は不均一に切削し、表面に高低差を生じさせる。定期的な工具のメンテナンスと適切な切削速度は、これらの問題を軽減するのに役立ちます。

残留応力と変形

残留応力とは、部品が製造された後に部品の内部に閉じ込められる力のことです。これらの応力は、機械加工後にも材料を曲げたりねじったりする可能性があります。溶接、鋳造、曲げ板金などの工程では、残留応力が残ることがよくあります。時間の経過とともに、これらの応力は緩和され、表面の平坦度が変化することがあります。応力除去や制御された機械加工ステップのような処理は、これらのリスクを低減し、表面を安定させることができます。

エンジニアとデザイナーのためのベストプラクティス

平坦度の要件は、部品の機能と製造性のバランスをとる必要があります。平坦度を正しくするためには、スマートな設計と明確なコミュニケーションが必要です。

実用的な平坦度の要件設定

平坦度は部品の用途に合わせるべきである。シーリング面のリークを防ぐには公差を厳しくする必要があるかもしれませんが、マウンティングプレートでは公差を緩くしてもうまくいくかもしれません。必要以上に厳しい公差を選ぶと、性能を向上させることなくコストを引き上げてしまう可能性がある。

図面で平坦さを明確に伝える

図面は、平坦度を明確かつ一貫して示す必要があります。フィーチャーコントロールフレームを関連するサーフェスまたは寸法の近くに配置し、公差値が容易に読み取れるようにする。誤解を招くような曖昧な注記や不明瞭な記号は避けてください。

メーカーとのコラボレーション

良い結果は、製造業者との強いコミュニケーションにかかっている。エンジニアは、公差の選択について、設計プロセスの早い段階で機械加工者と話し合うべきです。こうすることで、選択した平坦度が利用可能な工具と方法で達成できることを確認できます。また、共同作業により、わずかな公差や表面仕上げの変更など、コスト削減のための調整を発見することもできます。

結論

GD&Tにおける平坦度は、サーフェスがどの程度均一でなければならないかという明確なルールを設定します。この平坦度は、部品同士のはめ合いを助け、アセンブリのストレスを軽減し、製品の信頼性を向上させます。平坦度を正しく適用することで、エンジニアはコストのかかる手戻りを回避し、生産時間を短縮し、多くの産業でより優れた性能を確保することができます。

厳密な平面度管理で高品質な部品が必要ですか? お問い合わせ プロジェクトについてご相談いただき、お客様のニーズに合わせた迅速で信頼性の高いソリューションをご提供いたします。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。