高精度の部品を溶接するのは簡単ではありません。従来の方法の中には、航空宇宙や自動車などの業界で要求される高い基準を満たすことができないものもあります。溶接品質の低さ、材料の歪み、コストを押し上げる非効率的なプロセスなどの問題があったかもしれません。

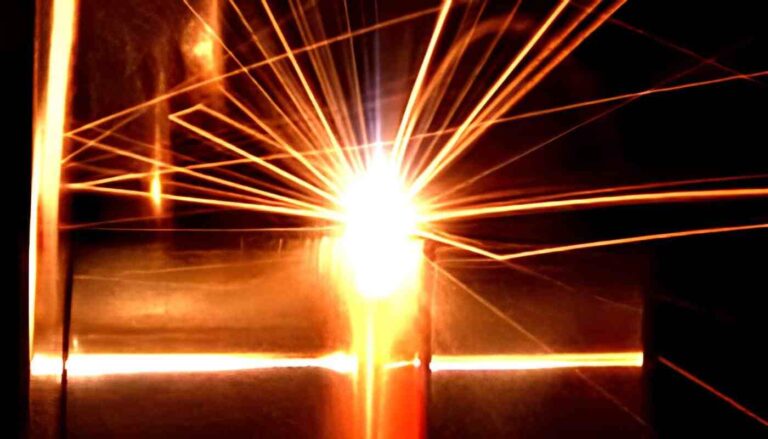

電子ビーム溶接は、歪みが少なく、高精度の溶接ソリューションを提供する方法です。集中した電子ビームを使用して、熱入力を少なくして深い溶け込み溶接を作成できます。これは、精度と品質が求められる用途に最適です。

このテクノロジーが生産性を向上させる可能性に興味がありますか? その主な利点についてご覧ください。

電子ビーム溶接の基礎

電子ビーム溶接(EBW)とは何ですか?

電子ビーム溶接は、高速電子ビームを使用して材料を接合するプロセスです。このプロセスは真空中で実行されるため、汚染や酸化を防ぐことができます。高エネルギー電子ビームにより、最小限の熱入力で深い溶け込み溶接が可能になります。

EBW システムの主要コンポーネント

電子ビーム溶接システムの主なコンポーネントは次のとおりです。

- 電子銃: 電子を高速で加速・生成します。

- 真空室: 汚染のない環境で溶接が行われることを保証します。

- ワークピースマニピュレータ: 正確な溶接を確実に行うためにワークピースを配置および移動します。

- ビーム制御システムこのシステムは、電子ビームを誘導して焦点を合わせ、必要な溶接特性を実現します。

- 冷却システム: 温度を制御し、機器やワークの過熱を防止します。

電子ビーム溶接技術の種類

電子ビーム溶接にはさまざまなバリエーションがあり、それぞれ異なる用途に適しています。

- スポット溶接: 狭い領域の接合や高精度が求められる用途に最適です。

- シーム溶接: 継ぎ目に沿った連続溶接は、長い直線溶接に適しています。

- 深溶け込み溶接 電子ビームの高エネルギーを利用して深い溶接を作ります。通常は厚い材料に使用されます。

- マイクロ溶接: 非常に小さい部品や繊細な部品の溶接用に設計されており、電子機器や医療機器の製造でよく使用されます。

EBW の仕組み: ステップバイステップのプロセス

セットアップと準備

- 材料の選択: 最初のステップは、溶接する材料を選択することです。電子ビーム溶接に適合していることを確認してください。

- ワークピースの洗浄: 溶接品質に影響を与える可能性のあるほこり、油、酸化物などの汚染物質はすべて除去されます。

- 固定具: ワークピースは、溶接中に安定した状態を保つためにしっかりとクランプまたは固定されます。

真空チャンバーへの充填

- 配置: 準備されたワークピースは、EBW マシンの真空チャンバー内に配置されます。

- シーリングチャンバー: 真空チャンバーは密閉されており、溶接中に空気がチャンバー内に入らないようになっています。

- 真空生成: チャンバーから空気が吸引され、真空状態になります。このステップは、クリーンかつ酸化のない溶接を実現するために不可欠です。

電子ビーム生成

- 電子銃: 電子銃は高速の電子の流れを生成します。

- ビームフォーカス: 電子は磁気レンズを使用して、狭く集中したビームに集束されます。ビームの焦点は、材料の厚さと必要な浸透深度に応じて調整されます。

溶接プロセス

- ビームターゲティング: 焦点を絞った電子ビームを 2 つの物質が出会う接合部に向けます。

- 融合と溶解: 電子が衝突すると、その運動エネルギーが熱に変換され、接合部の材料が溶け合います。

- 制御された動作: ワークピースまたは電子ビームをジョイントに沿って移動させ、シームレスな溶接を実現します。動きは正確に制御され、溶接の一貫した品質が確保されます。

凝固と冷却

- 電子ビームの無効化: 溶接が完了すると、電子ビームはオフになります。

- 冷却材料を冷却すると溶融金属が固まり、強固で耐久性のある接合部が形成されます。

- 溶接後検査: 検査された溶接部は、品質基準を満たしているかどうか確認されます。この検査は、非破壊検査法を使用して行うことができます。

溶接後処理

- ワークピースを削除します。 真空チャンバーを再加圧した後、溶接ワークピースを取り外すことができます。

- 清掃、仕上げ、機械加工エリア: ワークピースは残留汚染物質や酸化物が除去され、溶接部は機械加工または 終了した 最終仕様を満たすため。

電子ビーム溶接の応用

航空宇宙産業: 主な用途

- 航空機エンジン部品

- 衛星とロケットの構造

- タービンブレード

- 高応力構造部品

自動車製造:パフォーマンスの向上

- パワートレイン部品

- トランスミッションギア

- 排気システム

- 安全性が重要なコンポーネント

発電:タービンと原子力部品

- 蒸気タービンローター

- 原子炉部品

- 熱交換器

- 圧力容器

エレクトロニクスおよびマイクロエレクトロニクス向け溶接精度

- マイクロ回路接続

- センサーアセンブリ

- 半導体デバイス

- 精密計測機器

医療機器

- 手術器具

- 埋め込み型デバイス

- 診断機器コンポーネント

- 装具および義肢用部品

電子ビーム溶接:長所と短所

長所:

高精度と正確性

EBW は溶接プロセスを正確に制御できるため、複雑な詳細と厳しい許容差が求められる用途に最適です。

深い浸透

集束電子ビームは

EBW は熱影響部 (HAZ) を減らし、歪み、反り、材料の劣化を軽減します。

きれいな溶接

真空環境により欠陥や酸化が減少します。

異なる材料を溶接する能力

EBW は、融点や熱膨張率が異なる材料を接合できます。

オートメーション

EBW システムは、複数の溶接に対して優れた再現性と一貫性を提供します。これは大量生産において重要です。

短所:

設備コストが高い

EBW 機器のコストは、小規模企業や少量のアプリケーションにとっては高額になる可能性があります。

複雑な設置とメンテナンス

EBW のインストールと保守には専門知識と知識が必要であり、運用コストと複雑さが増す可能性があります。

真空要件

特定の部品を溶接するには真空状態を作り出す必要があります。これによりセットアップ時間が長くなり、使用できる部品のサイズと形状が制限されます。

限られた材料の互換性

EBW はさまざまな材料を溶接できます。ただし、真空状態で揮発性またはガスを発生する材料など、一部の材料は適さない場合があります。

オペレーターのスキルとトレーニング

EBW を操作するには、高度な訓練を受けた人員が必要です。これは、より熟練したオペレーターを必要とする地域では障壁となる可能性があります。

サイズ制限

真空チャンバーのサイズによって、溶接できるワークピースのサイズが制限される場合があります。

他の溶接技術との比較

EBW 対 レーザービーム溶接

- 精度: どちらも高い精度を提供しますが、EBW はより深い浸透を提供します。

- 環境: EBW は真空中で行われますが、LBW は屋外で行われる場合もあります。

- 材料の取り扱い: LBW はより広範囲の材料を扱うことができます。

- スピード: LBW では一般的に処理時間が短くなります。

EBW 対 TIG & MIG溶接

- 熱影響部(HAZ): EBW の HAZ は TIG や MIG よりも小さいため、歪みが減少します。

- 精度: EBW は、はるかに高いレベルの精度と正確さを提供します。

- 応用: MIG、TIG、EBW は汎用性がありますが、EBW は高精度が要求される特殊な作業に使用できます。

- 設定: TIG、MIG、EBW は EBW よりもセットアップが簡単でコストも低くなります。

摩擦撹拌接合と摩擦撹拌接合

- 材料の適合性: FSW は特定の材料のみを溶接できます。

- 精度: EBW は複雑な形状に対してより高い精度を提供します。

- 環境: FSW では真空は必要ありません。

- 応用: FSW は延性金属に最適ですが、EBW は高強度の異種合金に適しています。

抵抗溶接とEBW

- 浸透度: EBWは抵抗溶接よりも深く浸透します

- 精度: EBW は、繊細で複雑なコンポーネントに対してより高い精度を提供します。

- スピード: 大量生産の場合、抵抗溶接の方が効率的で高速です。

- 設定: 抵抗溶接は、特に薄い材料やスポット溶接の場合、よりコスト効率が高く簡単です。

電子ビーム溶接:課題と機会

設備コストが高い

電子ビーム溶接システムは、高電圧電源、電子銃、真空チャンバーなどの高度な技術を必要とするため、高価です。初期投資額が高く、すべての企業にとって手頃な価格ではない可能性があります。

EBW 機器のメンテナンスは、特殊な部品とスキルを必要とする複雑なプロセスであり、運用コストの増加につながる可能性があります。システムを最高の状態で稼働させるには、定期的なメンテナンスが必要です。これによりコストが増加します。

操作の複雑さ

これには真空が必要となり、セットアップが複雑になり、溶接できるものが制限されます。準備時間も長くなります。

オペレーターは、機器の操作方法や溶接パラメータなど、EBW の複雑な側面を理解するために、広範囲にわたるトレーニングを受ける必要があります。

限られた材料の互換性

EBW は、真空下で揮発性またはガスを発生する材料など、一部の材料には適していません。

高エネルギーの電子ビームのため、溶解や歪みが発生し、薄い材料を溶接することが困難になる場合があります。

オペレーターのスキル要件

EBW では、機器を操作し、溶接プロセスを理解するために高度な専門知識が必要です。これは、熟練したオペレーターが不足している地域では問題となる可能性があります。

EBW テクノロジーの進化に合わせて、オペレーターは最新の技術やテクニックを常に把握しておく必要があります。そのためには、継続的な教育とトレーニングが必要です。

結論

電子ビーム溶接は、精度と品質を提供する高性能溶接プロセスです。このプロセスには、高コストや操作の複雑さなどの課題がないわけではありません。しかし、溶接精度と難素材を扱えるという利点により、高度な製造には欠かせないツールとなっています。EBW は、品質に妥協できない用途に最適です。

信頼できる板金部品メーカーが必要ですか? Shengen にお任せください。当社は板金のレーザー切断、曲げ、表面仕上げ、CNC 加工を専門としています。 シェンゲンに連絡を取る 今日、専門家に助けを求める!

よくあるご質問

敏感な材料を電子ビーム溶接で溶接できますか?

はい、電子ビーム溶接は繊細な材料に対して安全です。真空中で行われるため、チタンやアルミニウムなどの敏感で反応性の高い材料に最適です。

EBW 技術を使用して溶接できる材料は何ですか?

EBWはステンレス鋼、チタン、アルミニウム、ニッケル合金、銅など、さまざまな材料に使用でき、異なる材料を正確に溶接することができます。

EBW の最大の受益者はどの業界ですか?

航空宇宙、自動車、電力、電子機器、マイクロエレクトロニクス、医療機器製造は、EBW から最も恩恵を受けることができる業界です。これらの業界では、EBW が提供する高精度、深い浸透性、歪みの最小化が求められています。

EBW テクノロジーの将来はどうなるのでしょうか?

EBW の今後の動向としては、ポータブル EBW システムの開発や、積層造形における EBW アプリケーションの検討などが挙げられます。EBW で溶接できる材料を拡大し、手順の効率を向上させるには、継続的な研究が必要です。

その他のリソース

EBW とレーザービーム溶接 – 出典: Camvaceng

複雑な形状の溶接 – 出典: エマーソン

溶接における材料適合性 – 出典: Hybrocosales

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。