電気アセンブリ プロセスでは、非効率性がしばしば問題となります。部品の調達から最終アセンブリまで、遅延やエラーが発生する可能性のある段階は数多くあります。これらの非効率性は、コストの増加、生産時間の延長、製品品質の潜在的な問題につながります。

電気アセンブリの効率を高めるには、プロセスを合理化し、可能な場合は自動化を導入し、適切なトレーニングとリソースの割り当てを確保する必要があります。これらの重要な領域に重点を置くことで、生産時間とコストを大幅に削減できます。

電気組立プロセスの効率を改善するための効果的な戦略について詳しく説明しますので、引き続きお読みください。

電気組立工程の理解

定義と範囲

電気組立プロセスでは、さまざまな電気部品を組み合わせて機能的な電子デバイスを作成します。これらのプロセスには、単純な配線作業から複雑な回路基板の組立まで、さまざまな作業が含まれます。

主要コンポーネントと材料

電気アセンブリでは、いくつかの重要なコンポーネントと材料が重要な役割を果たします。これには以下が含まれます。

- プリント回路基板 (PCB): ほとんどの電子機器の基盤となる PCB には、機能を実現する回路とコンポーネントが収められています。

- ワイヤーとケーブル: さまざまなコンポーネントを接続し、電気信号が正しく流れるようにするために不可欠です。

- コネクタと端子: これらはワイヤを結合し、さまざまなアセンブリ部品を接続します。

- 抵抗器、コンデンサ、インダクタ: 電流と信号を制御する基本的なコンポーネント。

- 集積回路(IC): 電子システム内でさまざまな機能を実行する複雑な半導体デバイス。

- スイッチとリレー: 電力の制御と配給を可能にします。

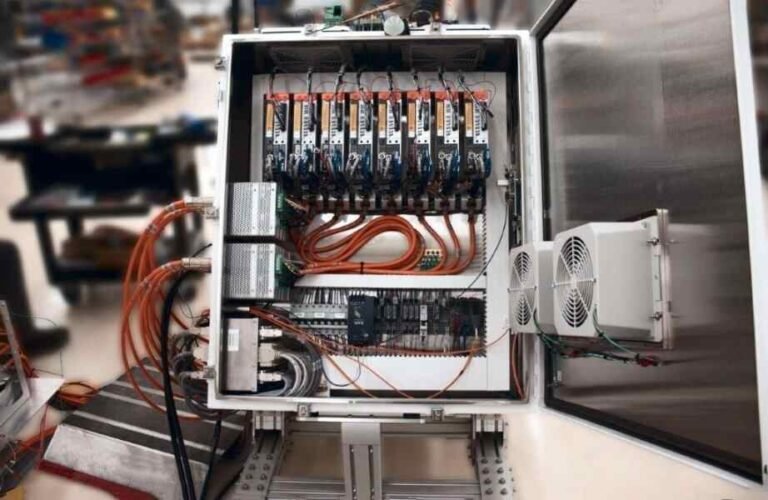

- エンクロージャと取り付けハードウェア: 組み立てられたコンポーネントに物理的な保護とサポートを提供します。

一般的なテクニックと方法

電気組立プロセスでは、精度と効率を確保するために、いくつかの技術と方法が一般的に採用されています。

- はんだ付け: 信頼性の高い電気接続を確立するために、充填材 (はんだ) を使用して電気部品を接合するプロセス。

- 圧着: 安全な接続を確立するために、金属コネクタをワイヤに圧縮します。

- ワイヤーハーネス: 配線とケーブルを束ねて整理し、設置とメンテナンスを効率化します。

- 表面実装技術 (SMT): コンポーネントを PCB の表面に直接配置する方法。通常、より小型で複雑なアセンブリに使用されます。

- スルーホールテクノロジー (THT): コンポーネントのリード線を PCB の穴に挿入し、所定の位置にはんだ付けして、機械的な強固な結合を実現します。

- テストと検査: これには、目視検査、自動テスト、機能テストが含まれる場合があります。

組み立て前の準備

設計の最適化

製造性を考慮した設計 (DFM) の重要性

DFM は、電子製品の設計を簡素化して製造を容易にし、複雑さを軽減して組み立て時の潜在的なエラーを最小限に抑えることに重点を置いています。DFM の原則を取り入れることで、生産プロセスを合理化し、コストを削減し、全体的な製品品質を向上させることができます。

効率的な設計のためのツール

コンピュータ支援設計 (CAD) ソフトウェアを使用すると、正確で詳細な電子レイアウトを作成できます。シミュレーション ツールは、生産を開始する前に潜在的な問題を予測し、設計を最適化するのにも役立ちます。

素材の選択

材料選択の基準

適切な材料を選択することは、組み立て前のプロセスにおける重要なステップです。選択した材料は、電気伝導性、耐熱性、耐久性、コスト効率などの特定の基準を満たす必要があります。最終製品が直面するアプリケーションの要件と環境要因を考慮することが重要です。

費用便益分析

徹底した費用対効果分析は、材料の選択について情報に基づいた決定を下すのに役立ちます。最も安価な材料を選択することは魅力的かもしれませんが、コストと品質および信頼性のバランスを取ることが重要です。高品質の材料に投資すると、欠陥が減り、製品寿命が長くなり、メンテナンス コストが削減されます。

人材育成

必要なスキル

従業員には、はんだ付け、配線、組み立てツールや機器の使用など、さまざまな技術的スキルが必要です。また、技術図面や回路図の読み方や解釈方法も理解している必要があります。

トレーニングプログラムと認定

当社では、従業員が十分に準備できるよう、包括的なトレーニング プログラムと認定資格を提供しています。これらのプログラムでは、必須のスキルと高度なテクニックをカバーし、当社のチームを最新の業界標準とテクノロジーに常に精通させています。認定資格は、従業員の専門知識を証明し、自信と能力を高めます。

組立ラインの合理化

レイアウト計画

ワークスペースレイアウトの最適化

効率的なレイアウト計画は、合理化された組立ラインにとって重要です。ワークステーションと機器を戦略的に配置することで、移動を最小限に抑え、生産時間を短縮できます。目標は、材料とコンポーネントが 1 つのステージから次のステージにスムーズに移動できる論理的なフローを作成することです。

人間工学と作業者の快適性

作業スペースが人間工学に基づいて設計されていることを確認することは、作業者の快適性と生産性にとって非常に重要です。調整可能なワークステーション、適切な照明、手の届きやすい場所にあるツールは、身体的な負担と疲労を軽減します。

ワークフロー管理

プロセスマッピング

プロセスマッピングでは、全体の詳細な図を作成します。 組み立て工程この視覚的な表現は、各ステップを理解し、非効率性を特定し、改善の機会を見つけるのに役立ちます。

時間と動作の研究

時間と動作の調査を実施することで、タスクの実行方法と所要時間を分析できます。このデータは、時間を節約できる領域やプロセスを最適化できる領域を特定するのに役立ちます。

リーン生産方式の原則の導入

ジャストインタイム(JIT)生産

ジャストインタイム (JIT) 生産は、必要なときに必要なものだけを生産することで無駄を減らすことを目的としています。これにより、在庫コストが最小限に抑えられ、過剰生産のリスクが軽減されます。

カンバンシステム

カンバン システムは、ワークフローと在庫の管理に役立つ視覚的なツールです。カンバン ボードを使用すると、各タスクのステータスを追跡し、必要に応じて材料が補充されることを確認できます。

5Sメソッド

5S 手法は、職場の整理整頓と標準化に重点を置いています。5 つの原則は、整理、整頓、清掃、清潔、維持です。5S を実践することで、清潔で整理整頓された効率的な職場環境を実現できます。

自動化とテクノロジーの統合

電気アセンブリの自動化の利点

反復的で労働集約的なタスクを自動化すると、効率、一貫性、精度が向上します。自動化により、人為的ミスのリスクが軽減され、生産速度が向上し、品質管理が向上します。また、熟練した作業員がより複雑なタスクに集中できるようになるため、生産性と従業員の満足度が向上します。

自動化技術の種類

ロボット組立

ロボットによる組み立てには以下が含まれます。

- ロボットを使用してはんだ付けなどの作業を実行します。

- ねじ込む。

- 回路基板上に部品を配置します。

ロボットは高速かつ正確に作業できるため、一貫した品質を確保できます。また、危険な環境でも動作できるため、人間の作業員へのリスクを軽減できます。

自動テストと検査

これらのシステムは、高度なセンサーと画像技術を使用して、コンポーネントとアセンブリの欠陥を検査します。自動テストにより、機能チェックを迅速かつ正確に実行し、製品が次の段階に進む前に問題を特定できます。

ソフトウェアソリューション

製造実行システム (MES)

製造実行システム (MES) は、工場の生産現場の生産プロセスを監視および制御するソフトウェア ソリューションです。MES は生産活動に関するリアルタイム データを提供するため、進捗状況の追跡、ボトルネックの特定、ワークフローの最適化に役立ちます。

エンタープライズ リソース プランニング (ERP) システム

ERP システムは、電気アセンブリの在庫、調達、生産計画、ロジスティクスを管理します。ERP を使用することで、業務を合理化し、リソースの割り当てを改善し、部門間のコミュニケーションを強化できます。

品質管理と保証

品質基準の確立

国際規格と認証

ISO 9001 や IPC-A-610 などの規格は、電子アセンブリにおける品質管理と技術に関するガイドラインを提供します。これらの規格に準拠することは、高品質の生産プロセスを維持し、世界的な業界要件を満たすという当社の取り組みを示すものです。

内部品質指標

国際基準に加えて、当社では特定のプロセスと製品に合わせた社内品質基準を確立しています。これらの基準は、パフォーマンスを監視し、改善すべき領域を特定するのに役立ちます。主要な基準には、不良率、歩留まり率、顧客満足度スコアなどがあります。

テスト手順

機能テスト

機能テストでは、組み立てられた製品が仕様どおりに動作するかどうかを確認します。このタイプのテストでは、個々のコンポーネントとシステム全体の機能をチェックし、製品が意図したとおりに動作することを確認します。

環境試験

環境テストでは、温度、湿度、振動などのさまざまな環境条件下での製品の動作を評価します。このテストにより、当社の製品が使用中に遭遇する条件に耐えられることが保証されます。

継続的改善

根本原因分析

根本原因分析は、欠陥や品質問題の根本的な原因を特定するための体系的なアプローチです。根本原因を理解することで、再発を防ぐための実用的なソリューションを実装できます。このプロセスには、データの収集、問題の分析、および是正措置の開発が含まれます。

是正措置および予防措置(CAPA)

是正措置は既存の問題を修正することを含み、予防措置は潜在的な問題が発生する前に特定して軽減することに重点を置いています。CAPA を実装することで、プロセスを継続的に改善し、欠陥を防ぐプロアクティブな品質管理システムを構築します。

サプライチェーンマネジメント

ベンダーの選択と管理

サプライヤー選定基準

サプライヤーを選ぶ際には、品質基準を満たす能力、納期の信頼性、価格、財務の安定性など、いくつかの基準を考慮します。また、サプライヤーのイノベーション能力や継続的な改善活動への協力意欲も評価します。

強力なサプライヤー関係の構築

強固なサプライヤー関係を構築し維持することは、回復力のあるサプライ チェーンにとって重要です。当社は明確なコミュニケーション、透明性、相互尊重を重視しています。定期的な会議とパフォーマンス レビューは、目標を一致させ、問題に迅速に対処するのに役立ちます。

在庫管理

在庫最適化技術

当社では、過剰在庫を削減し資本を解放するジャストインタイム(JIT)在庫システムなど、在庫を最適化するためのさまざまな手法を使用しています。さらに、将来のニーズを正確に予測するために需要予測を実施しています。

在庫切れと過剰在庫を最小限に抑える

在庫切れや過剰在庫を最小限に抑えるために、当社ではいくつかの戦略を採用しています。予期せぬ需要の急増やサプライ チェーンの混乱に備えるため、安全在庫レベルが維持されています。また、在庫レベルが事前に定義されたしきい値を下回った場合に注文をトリガーする自動再注文システムも使用しています。

物流と流通

効率的な輸送方法

当社では、速度、コスト、信頼性に基づいて最適な輸送手段を評価および選択します。これには、速度と費用のバランスをとるために航空輸送、海上輸送、陸上輸送を組み合わせて使用する場合もあります。

倉庫管理

当社では、業務の自動化と効率化を図るために倉庫管理システム (WMS) を導入しています。これらのシステムは、在庫の追跡、保管場所の管理、ピッキングルートの最適化に役立ちます。

パフォーマンス測定とKPI

電気アセンブリの主要業績評価指標

当社では、電気アセンブリのパフォーマンスを効果的に測定するために、いくつかの主要業績評価指標 (KPI) を活用しています。これらの KPI は、効率、品質、生産性を追跡するのに役立ちます。主要指標には次のものがあります。

- 初回合格率(FPY): やり直しなしで初回の品質検査に合格したアセンブリの割合。FPY が高いということは、プロセスが効率的でエラーがないことを意味します。

- サイクルタイム: 1 つのアセンブリを最初から最後まで完了するまでの合計時間。サイクル タイムを短縮すると、スループットと全体的な効率が向上します。

- 不良率: 製造されたユニットごとに特定された欠陥の数。欠陥率が低いほど、品質が高く、プロセス制御が優れていることを示します。

- オンタイムデリバリー(OTD): 約束の日付までに配達された注文の割合。OTD 率が高いということは、生産スケジュールが信頼性が高く効率的であることを意味します。

- 総合設備効率(OEE): 機器の可用性、パフォーマンス、品質を考慮した複合的な尺度。高い OEE は、機械とリソースが最適に使用されていることを示します。

- 品質コスト (CoQ): 予防、評価、故障コストなど、製品の品質を確保するために発生する総コスト。CoQ を監視すると、品質とコスト効率のバランスをとることができます。

データ収集と分析

当社では、自動化されたシステムとソフトウェアを使用して、組み立てプロセスのさまざまな側面に関するリアルタイム データを収集します。これには、生産ライン、品質検査、機器のパフォーマンスからのデータが含まれます。

このデータを分析することで、傾向を特定し、改善すべき領域を特定し、データに基づいた意思決定を行うことができます。当社では、統計的手法と視覚化ツールを使用してデータを解釈し、理解しやすく、対応しやすいようにしています。

ベンチマークとベストプラクティス

ベンチマーキングでは、当社のパフォーマンス指標を業界標準やベストプラクティスと比較します。これにより、競合他社との比較で当社の位置を把握し、改善すべき領域を特定することができます。

業界のベスト プラクティスを研究することで、効果が実証されている戦略や手法を採用できます。これには、新しいテクノロジの実装、ワークフローの最適化、品質管理対策の強化などが含まれます。

結論

電気組立工程の効率を高めることは、競争力を維持し、顧客の期待に応えるために不可欠です。組立前の準備、組立ラインの合理化、自動化と技術の統合、厳格な品質管理の確保などの重要な領域に重点を置くことで、生産能力を大幅に向上させることができます。

信頼できる板金部品メーカーが必要ですか? Shengen にお任せください。当社は板金のレーザー切断、曲げ、表面仕上げ、CNC 加工を専門としています。 シェンゲンに連絡を取る 今日、専門家に助けを求める!

よくあるご質問

電気アセンブリにおける最も一般的なボトルネックは何ですか?

電気アセンブリにおける一般的なボトルネックには次のものがあります。

- 非効率的なワークスペースレイアウト。

- 労働者の訓練が不十分。

- 部品供給の遅延。

- 品質管理措置が不十分。

これらの問題は、生産時間の遅延、コストの増加、不良率の上昇につながる可能性があります。

自動化は電気組立プロセスの効率にどのような影響を与えるのでしょうか?

自動化により、反復的で労働集約的なタスクを正確かつ迅速に実行できるため、効率が大幅に向上します。人為的ミスが減り、生産速度が向上し、一貫した品質が確保されます。自動化されたテストおよび検査システムは、欠陥を早期に特定し、やり直しを減らし、製品の信頼性を向上させるのにも役立ちます。

企業はどのようにして組み立てプロセスの継続的な改善を確実にできるでしょうか?

定期的なトレーニング プログラムの実施、欠陥の根本原因分析の実施、是正措置と予防措置 (CAPA) の適用によって、継続的な改善を確実に行うことができます。企業はまた、社内の品質指標を確立し、業界標準をベンチマークし、ベスト プラクティスを採用する必要があります。

その他のリソース

製造性を考慮した設計 (DFM) – 出典: Ewmfg

在庫の最適化 – 出典: SAP

カンバンシステム – 出典: Wikipedia

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。