板金レーザー切断は、今や現代の製造業において最も正確で柔軟な手法のひとつである。しかし、初めて購入する人の多くは、まだ一般的な問題に直面している。不明瞭な図面、間違った材料の選択、公差の詳細の見落としなどである。このようなミスは、しばしば遅延やコスト増につながります。

この記事では、発注前にこのような問題を回避する方法を説明します。レーザー切断の仕組み、適切な材料の選択方法、適切な公差の定義、表面仕上げの計画などを取り上げています。各セクションでは、リーズナブルなコストで正確な結果を得るためのシンプルで実用的なヒントを紹介しています。

レーザー切断の仕組み

レーザー切断は、集光された光線を使用して金属板を高精度で切断する方法です。レーザーのエネルギーが、決められた経路に沿って材料を溶かしたり蒸発させたりすることで、きれいで滑らかなエッジを作り出します。コンピューター制御されたシステムが、CADファイルに基づいてビームを移動させるため、複雑な形状や微細な穴、シャープなコーナーも正確に製作することができます。

この工程は、通常DXFまたはSTEP形式の設計ファイルが機械のソフトウェアにアップロードされるところから始まる。ソフトウェアはデザインをカッティング・パスに変換する。その後、レーザーヘッドがシートを横切って移動し、ビームを極小の点に集束させる。集光されたビームは超高温に達し、パスに沿って瞬時に金属を溶かす。

切断後、部品はシートから切り離される。小さなバリはきれいに取り除かれる。ビームは非常に細いため、切り口の幅(カーフ)は最小です。このため、材料の無駄が少なくなり、正確なエッジが得られます。

レーザー切断機の種類

レーザー切断機には、主にファイバー、CO₂、YAGの3種類がある。それぞれのタイプに長所があり、理想的な用途がある。

ファイバーレーザー切断 は、光ファイバーを通して伝送される固体レーザーを使用している。高効率で、ステンレス鋼、アルミニウム、真鍮、銅などの反射金属に最適です。ファイバーレーザーは、高速切断、低メンテナンス、優れた精度を提供します。

CO₂レーザー切断 は、二酸化炭素、窒素、ヘリウムの混合ガスを使用する。滑らかなエッジを作り出し、金属だけでなく、プラスチック、木材、アクリルなどの非金属も切断できる。中程度の厚さの軟鋼やステンレス鋼には最適だが、アルミニウムや真鍮のような反射性の金属には効果が薄い。

YAGレーザー切断はシートメタルではあまり一般的ではないが、細かい形状のマーキングや穴あけに有用である。ファイバーレーザーよりも低速で動作しますが、薄い金属や特殊な材料を扱うことができます。

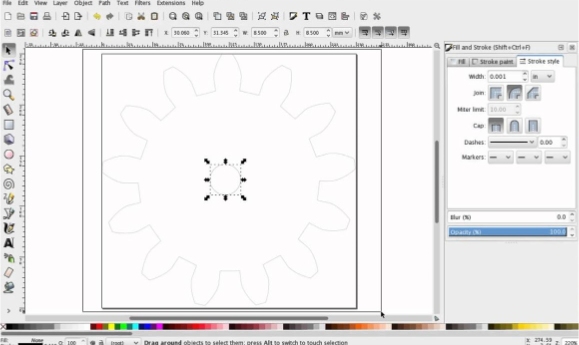

デザインファイルの準備

正確な設計ファイルは、精密なレーザーカット部品の基礎です。適切なフォーマットときれいなレイアウトは、エラーを防ぎ、生産をスケジュール通りに進めるのに役立ちます。ここでは、スムーズな切断工程を確保するためのCADファイルの準備方法を説明します。

使用可能なファイル形式

ほとんどのレーザー切断システムは、CADファイルを直接使用します。最も一般的なフォーマットには、DXF、DWG、STEP、IGES、AIがあります。

DXFとDWGは、2Dカッティングに最適です。ベクターラインを使用して輪郭、穴、スロットを定義します。これらのフォーマットは、平らなシートメタル部品の正確なアウトラインを保証します。

STEPとIGESは3Dモデルに最適です。これらのフォーマットにより、エンジニアは形状全体を見ることができ、曲げたり折り曲げたりする部分の平面パターンを作成することができます。これらのフォーマットは、レーザー切断と成形の組み合わせが必要な部品に便利です。

AI(アドビ・イラストレーター)ファイルは、パネルや看板などのシンプルなフラットデザインに適しています。送る前に、パスがきれいで、ベクターベースで、重なりがないことを確認してください。

エクスポートする際は、図面を1:1の縮尺に保ち、隠れているジオメトリや重複するジオメトリを削除してください。各部品を別々のファイルとして保存し、材料の種類と厚さを明確にラベル付けします。こうすることで、エンジニアがファイルをすばやく確認でき、セットアップ時のミスを防ぐことができます。

スムーズなカッティングのためのデザインのヒント

小さな設計のディテールが切断精度に大きく影響することがあります。以下の簡単なルールに従って、結果を改善し、手戻りを最小限に抑えましょう。

- 最小フィーチャーサイズ: レーザービーム幅(通常0.1~0.2mm)より小さいフィーチャーは避けてください。小さな穴や細い溝は、溶けたり歪んだりすることがあります。目安として、穴の最小サイズは材料の厚さと同じに設定してください。

- カーフの補償 レーザーは、その経路に沿ってカーフと呼ばれる狭い帯状の材料を除去します。この幅は材料とレーザーの種類によって異なり、通常は0.1~0.3 mmです。メーカーがカーフを自動的に調整するか、正確な寸法を維持するために設計をオフセットするかどうかを確認してください。

- ホールからエッジまでの距離: 穴や切り込みは、外側の端から少なくとも材料の厚さ1枚分離す。近すぎると、熱による反りや弱い部分の原因になります。厚い素材や熱に弱い素材の場合は、距離を離すことで、部品の強度と安定性が向上します。

正しい金属材料の選択

レーザーの下での金属の挙動はそれぞれ異なります。それぞれの素材がどのように切断され、厚みが品質にどのように影響するかを理解することで、デザインに最適なオプションを選択することができます。

一般的な素材オプション

アルミニウムは軽量で耐久性があり、耐食性に優れた素材です。筐体、パネル、電子筐体によく使用されます。アルミニウムは素早く切断しますが、光を反射するため、ファイバーレーザーが最適です。1~4mmの薄いシートは、きれいに切断され、明るく滑らかなエッジを残します。

ステンレススチールは、高い強度と耐食性、魅力的な仕上げを兼ね備えています。それは、医療機器、食品機器、アウトドア製品に広く使用されています。ファイバー・レーザーとCO₂レーザーの両方がステンレスを切断でき、バリがほとんどない滑らかなエッジを作り出します。

炭素鋼(軟鋼とも呼ばれる)は強度が高く、価格も手ごろで加工しやすい。それは、ブラケット、フレーム、および一般的な製作のための最も一般的なオプションです。ファイバー・レーザーとCO₂レーザーはどちらもよく機能し、特に切断速度を高めるために酸素アシスト・ガスが使用される場合に効果的です。

真鍮は装飾的な外観を提供し、腐食に耐えるので、看板や建築パネルに人気があります。真鍮はレーザー光を反射するため、ファイバーレーザーはCO₂レーザーよりも切断に効果的です。

素材の厚みとその影響

材料の厚みは切断結果に大きな影響を与える。薄いシートはより速く切断され、より滑らかなエッジを残しますが、厚いシートはより大きなパワーとより遅い動きを必要とします。

例えば、1 mmのステンレス・スチール・シートは、きれいな鏡のようなエッジでほぼ瞬時に切断される。しかし、6 mmのシートは、完全に切断するために高いパワーと低速が必要で、エッジがわずかに鈍ることがある。

厚い材料は熱を保持しやすく、反りや変色の可能性が高まります。サポートグリッドと適切なアシストガスを使うことで、熱をコントロールし、エッジをきれいに保つことができます。

コスト面では、厚いシートは切断時間が長くなり、より多くのエネルギーを消費するため、加工コストが高くなります。メーカーによっては切断時間で課金するところもあり、設計と材料の厚さを最適化することで、時間とコストの両方を節約できることになる。

公差と寸法精度の定義

精度の良し悪しは、公差がどれだけ厳しいか、切断条件がどれだけ安定しているかによって決まります。レーザー切断で達成できること、そしてそれに影響することを理解することで、完璧にフィットし、予算内に収まる部品を設計することができます。

一般的なレーザー切断公差

最新のレーザー切断機は、ほとんどの板金部品で±0.1 mm程度の公差を達成できる。壊れやすいシートや単純な形状の場合、精度は±0.05 mmにもなる。これらのレベルは、ほとんどのブラケット、パネル、エンクロージャーには十分すぎるほどです。

設計上、非常にタイトなフィットや非常に詳細なフィーチャーが必要な場合は、追加の機械加工が必要になる場合があります。公差が±0.05 mmより厳しい場合は、フライス加工、リーマ加工、研削加工などの二次加工が必要になることがよくあります。これらの加工は、レーザーだけでは仕上げられない小さな穴、溝、重要なエッジを精密にするのに役立ちます。

公差を設定する場合、本当に重要な部分だけに指定するのがベストです。あらゆる場所に厳しい公差を適用すると、コストと製造時間の両方が増大します。機能的な領域は厳しく保ち、それ以外の領域は緩やかな許容範囲とすることで、不必要なコストをかけずに精度を維持することができます。

精度に影響する要因

レーザー切断機が設計寸法にどれだけ近づけることができるかは、いくつかの要因に影響されます。

機械のキャリブレーションは重要な要素です。定期的にキャリブレーションを行うことで、ビームのアライメントとフォーカスが完璧に保たれ、すべてのカットに一貫性が保たれます。わずかなズレでも、エッジが不均一になったり、形状がわずかに変化したりすることがあります。

材料の平面度も精度に影響します。シートが曲がっていたり凸凹していたりすると、レーザーの焦点が合わなくなり、切り口の幅や切り込み深さが変わってしまうことがあります。平らで水平な材料を使用することで、一貫した結果を維持することができます。

熱膨張も要因のひとつです。レーザーの熱は、切断中に金属をわずかに膨張させます。部品が冷えると再び収縮し、時にはわずかな寸法のずれにつながります。この影響は、熱を長時間保持するステンレス鋼のような厚いシートや材料でより顕著になります。

正しい表面仕上げの選択

表面仕上げは、部品の外観と長期的な性能の両方を決定します。適切な仕上げを選択することで、耐久性、外観、耐食性が向上します。ここでは、最も一般的な仕上げ方法と、その適用時期について説明します。

一般的な仕上げ加工

陽極酸化処理 はアルミニウム部品に広く使用されている。腐食を防ぐ硬い保護酸化皮膜を形成し、さまざまな色に染めることができます。この仕上げにより、外観と耐摩耗性の両方が向上し、電子筐体、装飾パネル、屋外部品に最適です。

パウダーコーティング 静電プロセスを利用して乾燥粉末を塗布し、焼成して硬化させ、強固で均一な層を形成する。スチール、ステンレス、アルミニウムに効果がある。パウダーコーティングされた部品は、傷、錆、色あせに強く、さまざまな色がある。機械のカバーや筐体、消費者向け製品によく使われている。

研磨 は、表面を滑らかにし、明るくし、反射のある外観を与えます。鏡のようなきれいな外観を出すために、ステンレス鋼によく施されます。研磨はまた、小さな欠陥を取り除き、衛生状態を向上させるため、医療用、食品用、装飾用の用途に適しています。

ブラッシング 研磨ベルトや研磨パッドを使用して、金属に繊細で直線的なテクスチャーを与えます。まぶしさを抑え、ソフトでマットな仕上がりになります。このタイプの仕上げは、均一でプロフェッショナルな外観が求められるコントロールボックス、パネル、家電製品に人気があります。

カッティングの前と後のどちらで仕上げるか?

仕上げは、デザインや視覚的な要件に応じて、レーザー切断の前または後に行うことができます。

アルマイトやつや消しのステンレスのような仕上げ済みの素材は、エッジ付近のわずかなヒートマークを許容できる場合に便利です。時間を節約し、切断後の余分な工程を省くことができます。ただし、コーティングや塗装を施した層を切断すると、エッジにわずかな変色が残ることがあります。

見た目が完璧でなければならない部品には、切断後の後処理が適している。後加工は、切断工程で発生する可能性のあるバリ、酸化、熱による汚れを除去する。後加工はまた、エッジやカット穴を含め、すべての表面をコーティングや処理が均一に覆うようにします。

コストとリードタイムの最適化

ちょっとしたデザインやプランニングの変更で、コストとスピードに大きな差が生まれます。より早く、よりリーズナブルな結果を得るための賢い発注方法をご紹介します。

バッチ注文とプロトタイプ注文

レーザー切断には、ファイルの準備、機械の較正、シートの位置決めなどのセットアップ作業が必要です。これらのステップには、1つのパーツをカットする場合でも、何百ものパーツをカットする場合でも、ほぼ同じ時間がかかります。そのため、プロトタイプの注文では通常、1個あたりのコストが高くなります。セットアップ・コストは少ない部品で分担され、小ロットでは手作業や調整が必要になることが多いからです。

一方、バッチオーダーははるかに効率的である。一旦セットアップが完了すれば、機械は連続的に稼動し、最小限の監視で多くの部品を切断することができる。これにより、1個あたりのコストが下がり、バッチ全体で一貫した品質が保証されます。大量生産の場合、この効率は時間と予算の両面で大きな違いとなる。

製造業向け設計のヒント

良いデザインは、見た目が良いだけでなく、製造コストの削減にも役立ちます。ここでは、パーツをより簡単に、より速くカットする方法をいくつかご紹介します:

- ジオメトリーを単純化する。 余分な切断時間を増やすような、細かすぎる形状や不必要な装飾は避けましょう。直線や滑らかな曲線は効率よくカットでき、熱の蓄積を抑えます。

- 似たような部品をグループ化する。 同じ材料と厚さの部品を1回の切断作業で組み合わせます。これにより、材料の変更が制限され、セットアップ時間が短縮されます。

- 効率的なネスティングを行う。 ネスティングとは、できるだけ多くの材料を使うために、シート上に部品を並べることです。カーフとヒート・コントロールのために、1~2mm程度の小さな隙間を残す。良いネスティングは、スクラップを減らし、原材料費を節約します。

- 小さなタブやマイクロジョイントを追加する。 これにより、切断中に部品がシートに密着し、傾いたりずれたりするのを防ぎます。エッジをきれいに保ち、手直しの必要性を減らすのに役立ちます。

- 狭いコーナー半径は避ける。 鋭利なコーナーは切削に時間がかかり、ノズルの摩耗を早めます。小さなフィレットを加えることで、切削がスムーズになり、工具寿命が延び、刃先の品質が向上します。

なぜShengenとカスタムレーザー切断をするのか?

精度、スピード、信頼性が重要な場合、適切な製造パートナーの選定が不可欠です。Shengenでは、設計検討から最終生産まで完全なサポートを提供し、すべての部品がお客様の正確な要件を満たし、信頼できる一貫した品質を保証します。

当社のエンジニアリングチームは、切削加工を開始する前に、すべてのCADファイルを慎重に確認します。寸法、公差、エッジの間隔を確認し、各部品がスムーズな切断と正確な組み立てのために最適化されていることを確認します。この初期段階での検証により、製造の遅れや余分なコストにつながるエラーを防ぐことができます。

また、お客様のパーツをより簡単に、よりコスト効率よく製造するための実践的な設計提案も行います。よりきれいにカットするための穴サイズの調整や、材料の無駄を最小限に抑えるためのネスティングレイアウトの最適化など、当社のエンジニアは時間とリソースを節約するソリューションを提供します。製造開始前に明確なフィードバックが得られるため、初回製造時に正確なパーツをお届けすることができます。

今すぐCAD図面をアップロードして、無料のDFMレビューをご利用ください。.私たちのエンジニアリングチームは、製造可能性のためにあなたのデザインを評価し、カスタム金属レーザー切断プロジェクトのための迅速かつ正確な見積もりを提供します。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。