板金設計では、穴のような小さなディテールでも、製品がプロフェッショナルに見えるか、組み立てに失敗するかを左右します。エンクロージャーやブラケットを設計する際、多くのエンジニアが同じ疑問に直面します。

この決断は見た目だけの問題ではない。強度やコスト、長期的な性能にも影響する。間違ったタイプを選ぶと、ネジが抜け落ちたり、表面に凹凸ができたり、パネルが弱くなったりします。一方、正しい選択をすることで、スムーズな組み立て、安定した固定、きれいで高級感のある仕上がりが保証されます。

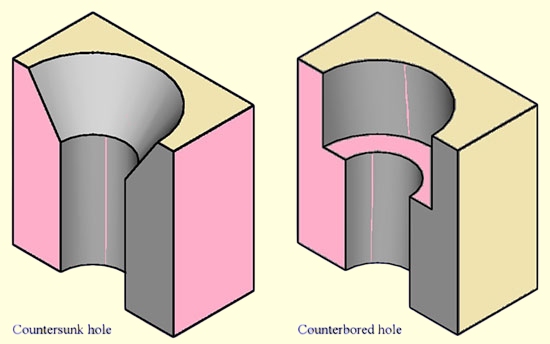

各タイプの形状と目的を理解することから始めよう。

カウンターシンクホールとは何か?

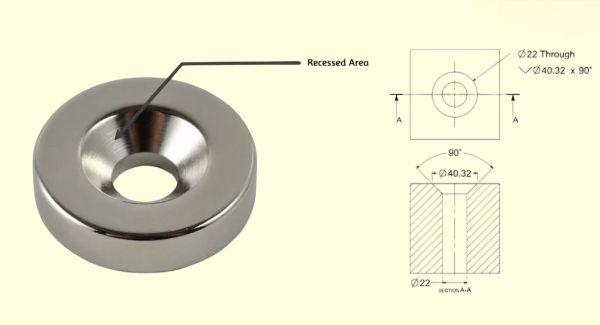

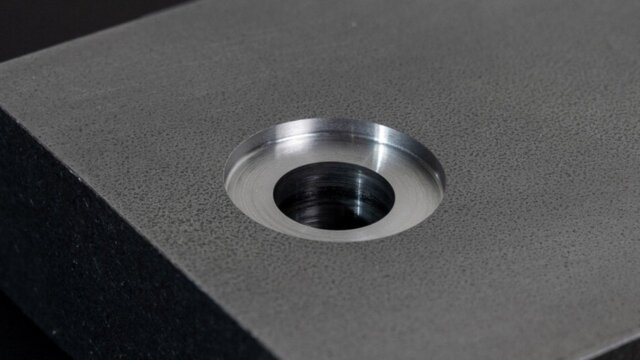

カウンターシンクは、穴の周囲に加工された円錐形の凹みである。これにより、皿頭または楕円頭のねじが、金属の表面と同じ高さか、わずかに下に収まるようになります。このデザインは、電子筐体、制御パネル、装飾カバーなど、外面が滑らかでなければならない用途で一般的です。

代表的なカウンターシンクの角度には、82°、90°、100°がある。ほとんどのISO規格のねじは90°の角度を使用しますが、一部の航空宇宙やアメリカのファスナーは82°の角度を使用します。ねじの頭部と穴の角度を合わせることが重要で、1°でも不一致があると座りが悪くなり、接触面積とトルク性能が低下します。

カウンターシンキングは、滑らかで継ぎ目のない外観を提供します。ネジの頭が表面に引っかかるのを防ぎ、エンクロージャーの空気抵抗を減らし、取り扱い中にコーティングが欠けるのを防ぎます。しかし、薄い素材には必ずしも理想的ではありません。

厚さ2.0 mm未満のシートでは、深いカウンター シンクを行うと、コーンの下に金属が少なすぎるこ とがあります。このような場合、締め付けの際にスクリューがシートを変形させ、接合強度を最大20-30%低下させる可能性があります。

強度を維持するため、エンジニアは通常、カウンターシンクの下に元のシート厚の少なくとも30~40%を残します。例えば、シートの厚さが1.5mmの場合、コーンの下に残る材料は0.5mm以上でなければなりません。

デザインのヒント 美観を重視するパネルや低荷重のパネルには、深 さを調節した90°カウンターシンクを使用する。構造部品には、リベットやクリンチ・ナットのような別の締め付け方法を検討する。

ザグリ穴とは?

ザグリ穴は、ソケットヘッドまたは六角頭のねじの頭部を収めるために設計された、円筒形で底が平らな凹部です。カウンターシンクとの主な違いは形状で、円錐形ではなく、直線的な側面と深さがあります。

この形状は、より広い着座面積と優れた荷重分散性を提供します。機械ブラケット、モーターマウント、厚い構造パネルなど、大きな機械的応力、振動、トルクに直面する部品に最適です。

工学図面では、ザグリ穴は記号"⌴"で表され、3つのパラメータで定義される:

- メインボアの直径(スクリューヘッド用)

- 凹みの深さ

- 下穴の直径(ねじのシャンクまたはねじ山のクリアランス用)

ザグリ穴は、材料が変形せずに底の平らな凹部を支えることができる、3mmより厚いシートメタルには実用的である。しかし、より薄いシートでは、この機能は、特にクランピング中や、クランプ中に歪みを引き起こす可能性がある。 溶接.

リスクを減らすため、メーカーはしばしば、深いザグリ穴を加工するのではなく、スペーサー、ワッシャ、またはねじインサートを追加する。

デザインのヒント 厚い材料や高負荷の継手には、ザグリ穴を使用する。締め付け時に完全に接触するよう、ねじ頭の下に少なくとも1mmの隙間を確保する。

主な相違点

| 特集 | カウンターシンク | カウンターボア |

|---|---|---|

| 形 | 円錐形 | 円筒形、平底 |

| 一般的なファスナー | フラットヘッド/オーバルヘッドネジ | ソケットヘッド/六角ネジ |

| 視覚効果 | 滑らかで平らな表面 | 埋め込み式の機械的外観 |

| 適した素材 | 薄いシート ≤2 mm | 厚板 ≥3 mm |

| 典型的な負荷 | 軽度から中程度 | 高トルク/振動 |

| 一般的な使用 | カバー、パネル、ハウジング | フレーム、ブラケット、アセンブリ |

要するにだ:

- カウンターシンクを選ぶ 外観とフラッシュサーフェスが重要な場合。

- ザグリ穴の選択 より高いトルク、負荷容量、耐振動性が必要な場合。

シートメタル用途における機能的・構造的性能

小さな幾何学的選択は、板金部品が実際の応力下でどのように機能するかに大きく影響します。厚み、荷重、振動によって、どの穴のタイプが真に耐えられるかが決まります。

材料の厚みと強度保持

板金設計では、厚さによって部品の強度が決まるだけでなく、リセスのためにどれだけの材料を安全に除去できるかも決まります。薄いパネルは、フラッシュ・スクリュー・ヘッドで完璧に見えるかもしれませんが、カウンターシンキングの際に材料を除去しすぎると、耐荷重強度が大幅に低下する可能性があります。

薄いシート(≤2 mm)の場合、深いカウンタ ーシンクは危険です。コーンの下に残った金属はもろくなり、締め付けトルクで変形する可能性があります。アルミニウム・パネルの実験室試験によると、残留厚さが元のシートの30%を下回ると、引張強度が最大25%低下する可能性があり、プルスルー破損の可能性が高くなります。

一方、ザグリ穴は、底が平らな空洞を必要とする。この設計は、肉厚を維持し、スクリューヘッドを支えるのに十分な深さがある場合にのみ機能する。そのため、一般的に、薄い素材にはザグリ穴は避けられる。この加工では、金属が削られすぎるため、膨れや歪みが生じることが多いからだ。

厚いシート(≥3 mm)には、ザグリ穴の方がはるかに優れた性能を発揮します。より深いリセスは、スクリューヘッドにしっかりとした座面を作り、強固な接合構造を維持します。凹部の周りに追加された材料は、応力や振動を吸収するのに役立ちます。

デザインルール: 薄いパネルにはカウンターシンクを使用するが、凹部より下に残っている材料のネジ頭の高さの少なくとも1.5倍を維持するのに十分な厚さの部品には、カウンターボアを確保する。

耐荷重性と耐振動性

ジョイントの種類によって、機械的ストレスに対する反応は異なる。皿ネジは、きれいな表面を提供しますが、負荷容量に制限があります。円錐形の界面は、狭い接触リングに圧力を集中させ、振動下で緩みにつながる可能性があります。そのため、皿ネジは低荷重の静的アセンブリに最適です。 カバーハウジング、アクセスプレートなど、繰り返し応力を受けることのないもの。

これとは対照的に、ザグリ穴は平らで、完全に接触した座面を提供します。これにより、トルクとクランプ圧力がスクリューヘッド全体に均等に分散されます。高い動的負荷や振動の下で、ザグリ穴継手ははるかに安定したままです。広い座面領域は、微小運動を最小限に抑え、機械で重要な疲労寿命を向上させます、 フレームあるいは、アライメントを長期間にわたって正確に保つ必要がある治具。

説明しよう:

- 1.5mmアルミニウムの皿小ねじM4は、変形する前に約300~400Nのクランプ力に耐えることができる。

- 4mmの鋼板にザグリ加工されたM4ねじは、トルク保持の損失を最小限に抑えながら、その3倍の荷重を扱うことができる。

ヒント 動きや衝撃を受ける機器の設計では、ワッシャーやソケットヘッドねじと組み合わせたザグリ穴が常に望ましい。

平面度、公差、アライメントコントロール

で 精密板金加工穴の形状精度は、組立のはめあいや表面仕上げに直接影響します。カウンターシンクの角度と深さは、ねじの頭と完全に一致していなければなりません。わずかなズレでも、ねじの座りが不均一になったり、誇張されたりすることがあります。目に見えるパネルの場合、これは美観上の欠陥となり、機械部品の場合、不要な応力や隙間が生じる可能性があります。

カウンターシンクの深さの公差を±0.05 mmに維持することで、複数の部品で一貫した平坦度が得られます。手作業による穴あけの代わりに、CNC制御の面取り加工を使用することで、この繰り返し精度を達成することができます。

ザグリ穴は、角度のばらつきの影響を受けにくいが、ボルトの頭が完全に凹むように、深さを厳密に管理する必要がある。リセスが浅すぎるとねじが突出し、深すぎると十分なクランプ力を加える前にファスナーが底抜けする可能性があります。推奨公差は、ほとんどの工業部品で±0.10mmです。

特にガスケットやフェースプレートが関係している場合、位置がずれていたり凹凸があったりすると、シーリングの妨げになることがある。アライメントが悪いと、不均一な圧縮、漏れ、早期摩耗につながる。

実践的なアドバイス リセスのCADモデリングは、必ず実際のねじの形状で行ってください。理論的な角度だけに頼らず、製造精度を確保するために、ヘッドのはめあい、コーティングの蓄積、公差の積み重ねをシミュレートしてください。

熱と応力の挙動

機械的な負荷に加え、板金部品には熱サイクルや溶接や塗装による残留応力が発生します。カウンターシンクは断面が薄いため、周囲の材料よりも早く膨張または収縮し、時には凹部周辺のコーティングのひび割れにつながることがあります。ザグリ穴は、より深く厚いため、このような事態にはなりにくいですが、溶接中や粉体硬化中に熱がこもる可能性があります。

屋外筐体や機械筐体など、温度変化にさらされる用途では、選択したリセスタイプとファスナーの組み合わせが、緩むことなく熱膨張に耐えられることを確認することが極めて重要です。

シートメタル製造における製造とコスト効率

完璧なデザインは、生産効率が高くてこそ価値があります。ここでは、金型、サイクルタイム、仕上げの決定が、製造におけるコストと一貫性にどのような影響を与えるかを説明します。

工具と機械加工の要件

製造の観点から見ると、カウンターシンクとザグリ穴の違いは、形状だけではありません。

カウンターシンクは通常、1ステップの作業です。ドリルとカウンターシンクを組み合わせたビット、面取り工具、あるいはコーンダイ付きのパンチング工具を使用して行うことができます。そのため、大量生産では迅速でコスト効率に優れています。CNCまたはタレットパンチプログラムに統合された場合、この操作はサイクルタイムをほとんど追加しません。

しかし、ザグリ穴加工では、貫通穴のドリル加工と、底の平らな凹部の加工という2つの作業が必要になる。CNC加工機では、工具の交換とスピンドル時間の延長が必要になる。また、工具で削る量が多くなるため、切削抵抗も大きくなる。これは、特にステンレス鋼のような硬い金属では、送り速度が遅くなり、工具の摩耗が大きくなることを意味する。

大ロットの場合、この余分な時間が加算されます。例えば、1000個の穴を加工する場合、部品の厚みや送り速度にもよりますが、カウンターシンクでは約1時間かかりますが、ザグリ穴では3時間近くかかります。そのため、多くのメーカーは、トルクや負荷性能に必要な場合を除き、ザグリ穴を避けている。

ショップ・インサイト 中量の生産ラインでは、2 mmのアルミニウム製筐体のザグリ加工から皿加工に切り替えることで、フィット感や外観に影響を与えることなく、総加工時間を最大40%短縮することができます。

サイクルタイム、精度、工具寿命

カウンターシンク工具は長持ちする傾向があります。切削量が少なく、発熱が少ないからです。超硬チップのカウンターシンクビットは、研 磨前に10,000回以上使用できることもあります。一方、カウンターボアカッターは、特に底の平らな凹部を切削する場合、工具先端に大きな応力がかかります。クーラントの流量や送り速度が最適化されていないと、工具の摩耗が急速に進みます。

精度はもうひとつの懸念事項である。カウンターシンクは、主に角度の精度に依存しており、わずかな摩耗があっても、工具は許容範囲内の結果を出します。ザグリ穴は一貫した 平ら 深さにばらつきがあると、ねじの頭の座 り方に直接影響します。工具がくすんでいると、ビビリ跡や底面の凹凸が残り、組み立てのアライメントに支障をきたします。

一貫性を確保するために、大量生産メーカーは、デプスフィードバックシステムを装備した多軸CNCマシニングセンターまたはサーボプレスを使用しています。これらのセットアップは、数千サイクルにわたっても±0.05 mmの繰り返し精度を維持します。

実践的なヒント 部品を大量に生産する場合、工具の交換を減らすために、カウンターシンクサイズを標準化する。ザグリ穴が必要な部品は、精度を向上させ、治具の取り扱いを最小限に抑えるために、ドリルとフライス加工を1つのCNCセットアップで行う。

仕上げとコーティングの適合性

表面仕上げ は、リセスの選択が重要なもう一つの理由です。粉体塗装、塗装、アルマイト処理によって、片面あたり50~100μm(ミクロン)の厚みが追加されます。皿座ぐりでは、この厚みが、ねじの頭が平ら になるのを妨げ、表面からわずかに浮いた状態にな る可能性がある。ザグリ穴の場合、コーティングによってねじ頭の周囲 のクリアランスが小さくなり、組立て時にきつくはまったり、干渉 したりすることがあります。

これを解決するために、加工者は仕上げの前にリセスの深さをわずかに調整することが多い。カウンターシンクを公称値より0.1~0.2mm深く加工して、コーティングの蓄積を補正することもある。また、コーティング中に重要な穴をマスキングして、正確な形状を維持することもできます。

加工不良による鋭利なエッジも、塗膜のひび割れや剥離の原因になります。仕上げの前に軽くバリ取りをすることで、塗膜の密着性と耐食性を維持することができます。特に凹んだ穴の周りは、塗膜が薄くなりがちです。

注記: 穴が "仕上げ前 "か "仕上げ後 "かは、必ず図面に明記してください。これにより、最終組立時の寸法の不一致を防ぐことができます。

オートメーションとプロセスの最適化

最新の加工工場では、リセス形成ツールをパンチまたはレーザーシステムに統合するケースが増えています。先進的なタレットプレスは、同じパンチ作業で浅い皿穴を直接形成することができるため、二次加工が不要になります。このハイブリッド成形は、労力を削減し、リードタイムを短縮し、一貫性を向上させます。

試作品や少量ロットの場合、CNC加工が最も柔軟な選択肢であることに変わりはありません。大量生産にスケールアップする前に、深さと直径の調整を正確に制御することができます。しかし、生産用に設計する場合は、常にシンプルさが優先されます:

- リセスの種類が少ないということは、メンテナンスに必要なツールも少ないということだ。

- 製品ライン全体で一貫したねじ規格により、プログラミングにかかる時間を短縮し、セットアップ変更の必要性を低減します。

製造原理: 機能的なニーズを満たす、最も単純なリセス・タイプを選ぶ。余分な工程が増えるごとに、コスト、取り扱い、公差のばらつきが増える。

設計ガイドラインとベストプラクティス

優れた板金設計は、外観、強度、製造性のバランスをとる。カウンターシンクとザグリ穴の選択は、習慣や見た目の好みではなく、明確な設計ルールによって導かれるべきです。

薄いシートメタル(≤2 mm)の場合:

- 深さを調節した浅いカウンターシンクを使用する。ほとんどのISOマイナスネジには、90°の角度が理想的です。

- 変形を防ぐため、凹部の下に少なくとも30~40%の残留厚さを維持する。

- 極端に薄いパネルの場合は、カウンターシンクをリベット、圧入スタッド、またはセルフクリンチングナットに置き換えてください。これらは表面の平坦性を維持し、シートの弱体化を防ぐ。

- 量産前に試作品を1つテスト・フィットさせ、コーティング後にスクリュー・ヘッドが面一になることを確認する。

厚いまたは多層アセンブリ用(≥3 mm):

- 高トルクや耐振動性が必要な場合は、カウンターボアを使用する。

- 安定したクランプのために、凹部の底とスクリューヘッドの間に少なくとも1 mmのクリアランスを確保してください。

- 歪みを防ぐため、曲げ部、溶接部、エンボス部の近くにザグリ穴を設けないこと。

- 組立速度が重要な場合は、設計全体でねじの種類とリセスの深さを標準化します。

エッジの距離と間隔:

穴は、端や曲げ線から少なくとも2倍の厚さ離す。間隔が狭いと、成形や締め付けの際に亀裂や局部的な変形が生じる危険性が高くなります。

エンジニアリング・リマインダー 接合部が負荷で弱くなるようでは、美的完成度は意味をなさない。穴のタイプを最終決定する前に、必ず応力、コーティング、組み立て順序をモデル化すること。

よくある落とし穴とその避け方

経験豊富な設計者であっても、製造上の大きな頭痛の種となる小さなディテールを見落とすことがあります。以下は、よくある間違いとその解決策である:

| 間違い | 結果 | 予防措置 |

|---|---|---|

| カウンターシンクが深すぎる | スクリューが薄いシートを貫通 | 深さの制限を設定する。 |

| 薄い素材へのザグリ加工 | 膨張または亀裂 | ワッシャーまたはクリンチファスナーに変更 |

| スクリューのヘッドとリセスの不一致 | シーティング不良、コーティングの損傷 | ISOねじ規格に従う(例:90°フラットヘッド用ISO 10642) |

| コーティングの蓄積を無視する | スクリューが誇らしげに収まっている、またはバインドしている | 0.1~0.2mm深さを増すプレコート |

| 多部品アセンブリのアライメント不良 | 組み立てが難しい、またはネジにストレスがかかる | CNCドリルまたはデータムベースのパンチレイアウトを使用 |

アブリケーションのヒント 設計に両方のリセスタイプが含まれる場合は、標準記号 (⌵はカウンターシンク、⌴はザグリ穴)を使用して、図面上 で明確にマークしてください。こうすることで、加工ミスや再加工を避けることができます。

カウンターシンクとザグリ穴クイックリファレンスガイド

| アプリケーション・シナリオ | 推奨タイプ | 理由 |

|---|---|---|

| 薄いカバー、エンクロージャ、アクセスパネル | カウンターシンク | クリーンな外観とフラットな表面 |

| マシンフレーム、ブラケット、または荷重支持ジョイント | カウンターボア | 高いトルクと耐振動性 |

| 審美的な表面または見える部分 | カウンターシンク | 滑らかな外観、コーティングの乱れを最小限に抑える |

| 運動または応力下のアセンブリ | カウンターボア | フルコンタクトで安定したクランプ |

| 頻繁なメンテナンスが必要な薄い部品 | セルフ・クリンチまたはリベット・ファスナー | 高速で信頼性が高く、シートが弱くならない |

意思決定ロジック:

- 外観と低荷重を重視するなら→カウンターシンクを選ぶ。

- トルク、剛性、耐振動性を重視するなら→ザグリ穴を選ぶ。

- シートが薄すぎてどちらにも使えない場合は、メカニカルファスナーで代用する。

結論

カウンターシンクとザグリ穴は似ているように見えますが、その用途は異なります。カウンターシンクは、薄い素材に滑らかでプロフェッショナルな仕上がりを提供し、目に見える表面やストレスの少ない用途に最適です。ザグリ穴は、厚みのある耐荷重部品に確かな耐トルク性と耐久性を提供します。

最良の設計は、これらのトレードオフを明確に理解することから始まります。厚み、応力、製造コストを総合的に考慮することで、エンジニアは精密であるだけでなく、効率的で視覚的にも洗練されたシートメタルアセンブリを作成することができます。

お客様のシートメタル部品に合う穴のタイプは?当社のエンジニアリングチームは、お客様の特定の材料と製造方法に適した設計、深さ、公差を選択するお手伝いをいたします。 CADファイルをアップロードして、無料でDFMレビューを受けることができます。 - 製造可能性を分析し、最適化を提案し、お客様の部品が生産可能であることを確認します。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。