連続鋳造は、今日の金属部品の製造方法において重要な役割を果たしている。連続鋳造は、溶けた金属を、工場がさらに加工できるソリッドな形状にするための、高速で安定した方法を提供します。連続鋳造がどのように機能し、なぜ旧来の方法よりも優れているのか知りたいですか?分解してみよう。

連続鋳造とは?

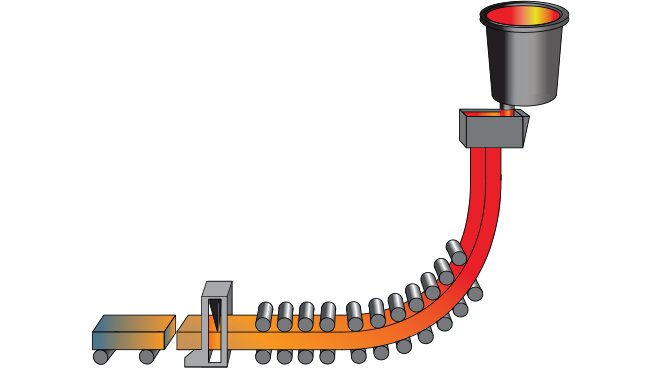

連続鋳造とは、溶けた金属を止めることなく固い形にするプロセスである。金属は動く鋳型に流し込まれる。鋳型の冷たい壁に触れると、金属は冷え始め、固い外殻を形成する。その後、ローラーが部分的に固まった金属を下方に引っ張りながら冷やし続けます。完全に固まると、金属は一定の長さに切断される。

連続鋳造の主な目的は、金属生産をより速く、よりクリーンで、より費用対効果の高いものにすることである。連続鋳造によって、工場は溶融金属を1つの工程で使用可能な形状にすることができ、時間を節約し、再加熱、再溶解、再形成などの余分な作業を避けることができる。

歴史的背景とプロセスの進化

連続鋳造の前は、金属はインゴット鋳造で作られていた。作業員は溶けた金属を鋳型に流し込み、冷えるのを待ち、さらに成形するために再加熱していた。この方法は、より多くの時間と燃料を使用し、しばしば多くの廃棄物を引き起こした。

1900年代半ば、ヨーロッパと日本の技術者たちは、金属を止めずに鋳造する方法を発見した。1970年代までに、鉄鋼業界はこのプロセスを広く採用した。その後、アルミニウムや銅のメーカーもこの方法を使い始めた。

今日、ほとんどの金属工場では、何らかの形で連続鋳造が行われている。機械は時代とともに改良され、安定した生産とより高い品質を確保するために、より優れた制御と自動化が行われている。

現代の製造業で連続鋳造が重要な理由

現代の工場は、速く働き、一貫性を保ち、コストを低く抑えなければならない。連続鋳造は、これらすべての目標をサポートします。

廃棄物を減らし、材料を節約するのに役立つ。また、表面仕上げが向上し、金属の強度が増す。ほとんどの工程が自動化されているため、人件費やエネルギーコストも削減できます。

このプロセスにより、メーカーは顧客のニーズに素早く対応することができ、価格と製品品質の両面で明確な優位性を得ることができる。

連続鋳造プロセスの段階的内訳

連続鋳造では、各工程を注意深く監視する必要がある。些細な問題でも、金属の強度、形状、表面仕上げに影響を与える可能性があります。ここでは、その工程を順を追って説明します。

溶湯注入

工程は炉の中で始まる。金属が完全に溶けたら、取鍋と呼ばれる大きな容器に流し込まれる。取鍋は鋳造エリアに移動し、金属をタンディッシュに空けます。

タンディッシュはホールディングタンクのような役割を果たす。金属の流れを均等にし、不要な粒子をろ過します。そこから溶けた金属が水冷された金型に流れ込みます。ストッパー・ロッドまたはスライド・ゲートが流れを制御し、流れを安定させます。

金型の振動と凝固

金型の中では、金属の外層が冷たい金型の壁に触れて固まり始める。金型は緩やかに上下に小刻みに動きます。これをオシレーションという。

揺動は、金属が金型に付着するのを防ぎ、表面に亀裂が入る可能性を低くするのに役立つ。この時点で外殻は固体になるが、中心部はまだ溶けている。金属は、外側が固体で内側が液体のストランドとして金型から離れる。

二次冷却ゾーン

次に、ストランドは二次冷却ゾーンに入る。四方から水を吹き付けるか、ミストで冷却する。ここでほとんどの金属が固化する。

応力や亀裂を避けるため、冷却は均一でなければならない。温度センサーがストランドの冷却速度を追跡する。適切な冷却速度が、金属が強く均一な構造を形成するのに役立つため、このステップは不可欠です。

離脱とカット

ストランドが優れた状態になると、ローラーがそれを下方に引っ張る。このローラーによって金属は安定した動きを保ち、切断エリアに到達するとそれを支える。機械はそれを短い断片に切断する。形状やサイズによって、これらの断片はビレット、ブルーム、スラブと呼ばれる。

切断後、金属片は次のステップに進む。ローリング機械加工、または配送のための梱包。

連続鋳造で一般的に使用される材料

連続鋳造に適した金属は異なります。流れが良いものもあれば、欠陥が少なくきれいに凝固するものもあります。その選択は、製品の用途や業界によって異なります。

スチール

鋼は、連続鋳造で使用される最も一般的な金属である。炭素鋼も合金鋼もこの方法で鋳造できる。このプロセスは、平らなスラブ、四角いビレット、大きなブルームに適しています。連続鋳造による鋼は、建築、自動車、工具などに使用されています。現在、世界の鉄鋼のほとんどは連続鋳造製品から始まっています。

アルミニウム

アルミニウムとその合金は、連続鋳造でも優れた性能を発揮する。鋼鉄よりも冷却が速く、亀裂が生じないよう注意深く管理する必要がある。アルミニウムスラブは、航空宇宙、電子機器、包装、建材などに使用されている。

銅および銅合金

銅は熱的、電気的特性に優れています。連続鋳造は、滑らかな表面と厳しい寸法の棒、管、板を形成するのに役立ちます。この方法で作られた銅製品は、配線、電子機器、配管、熱交換器などに使われています。

その他の金属

亜鉛、ニッケル、チタン合金の中には連続鋳造が可能なものもある。これらは航空宇宙や海洋のような特殊産業で使用される。これらの金属の鋳造には、特注の設備と綿密な温度管理が必要です。

温度と冷却のコントロール

冷却制御は連続鋳造の重要な部分です。金属の強度、表面品質、内部構造に直接影響します。冷却が正しく行われないと、鋳物に亀裂が入ったり、反りが生じたり、弱くなったりします。

体温調節の重要性

溶けた金属は適切なスピードで冷やす必要がある。早く冷やしすぎると、表面にひびが入るかもしれない。冷却が遅すぎると、形状が変化したり、内部に欠陥ができたりする可能性がある。目標は、金属を均一かつ一定のペースで冷やすことだ。

温度センサーと制御システムがリアルタイムで工程を監視する。水を噴霧する量、速度、タイミングを調整し、金型を冷却する方法も制御します。これらのシステムは、強く、清潔で、均一な金属表面を形成するのに役立ちます。

一次冷却と二次冷却

冷却は主に2つのステップで行われる。

一次冷却は金型内部から始まる。金型には表面から熱を奪う水路がある。ここで金属の最初の固い層が形成される。金型の振動により、金属が壁に付着するのを防ぎます。

二次冷却は、金属が金型から出た後に始まります。ウォータースプレーやミストクーラーが金属ストランドを四方から狙い撃ちします。これによりストランドの内部が冷却され、凝固プロセスが終了します。スプレーの速度と温度は、金属の種類とストランドのサイズによって異なります。

この2つの冷却ゾーンは慎重にバランスを取らなければならない。金型が金属を急速に冷却しすぎると、外殻にひびが入ることがある。スプレーゾーンが冷たすぎたり速すぎたりすると、内側の金属が不均一に収縮したり、応力がかかったりする可能性がある。

亀裂と変形の回避

クラックは、冷却が速すぎたり、不均一だったりするとできる。クラックは表面、角、あるいは金属の奥深くにできる。変形は、素線が引き伸ばされる前に引っ張られたときに起こる。

これを避けるために、エンジニアは多くの要素を調整する。スプレーパターン、水流、ストランドの動く速さなどをコントロールするのだ。また、コーナーやエッジのような弱点を保護するために、金型やローラーのセットアップを設計します。

最新のシステムは、フィードバックループを使って素早く反応する。これらのシステムは、ホットスポットやコールドスポットを防ぐために冷却設定を変更する。目標は常に、亀裂や形状の問題のない、滑らかでしっかりとしたストランドを得ることです。

連続鋳造の利点

連続鋳造は、金属メーカーに多くのメリットをもたらします。無駄を省き、品質を向上させ、生産をスピードアップすることができる。

材料歩留まりの向上と廃棄物の削減

この工程によって、最終的なサイズに近い形が作られる。つまり、トリミングが少なく、スクラップも少ない。溶けた金属のほとんどは最終製品になります。インゴット鋳造のような古い方法と比べると、金属の無駄がずっと少なくなります。

表面および内部品質の向上

安定した注湯と急速な冷却により、緻密で均一な結晶粒組織が形成される。これにより、金属はより強く、より信頼できるものになる。金型とローラーがストランドをまっすぐ滑らかに保ちます。その結果、ひび割れやへこみ、穴の少ないきれいな表面になります。

より速い生産と低いエネルギー使用

連続鋳造は停止することなく行われます。鋳型の中で金属が冷えるのを待ったり、余分な再加熱をする必要がないため、プロセス全体がスピードアップします。金属は1回の流れで凝固するため、使用するエネルギーが少なくて済み、大きなブロックやインゴットを再加熱する必要もありません。

自動化と一貫性

今日、ほとんどのシステムは完全自動化を採用している。機械が金属の注入、冷却、引き抜きの速度を制御し、信頼性と再現性の高い結果を生み出します。各スラブ、ビレット、ブルームは、同じ形状、サイズ、品質です。

限界と工学的課題

連続鋳造には多くの長所があるが、いくつかの課題もある。エンジニアは、プロセスを円滑に進めるために、これらを注意深く管理する必要がある。

設備費用とメンテナンス

連続鋳造設備は大型で複雑。システムのセットアップには多くのコストがかかる。取鍋、タンディッシュ、移動鋳型、ローラー、スプレー装置、切断機など多くの部品が含まれる。

これらの部品は定期的な手入れが必要だ。金型、ローラー、冷却システムはしばしば摩耗し、交換しなければならない。何かが壊れれば、生産が止まることもある。修理に対応し、すべてを最高の状態に保つためには、熟練工が必要です。

合金の互換性と柔軟性の問題

すべての金属が連続鋳造に適しているわけではありません。合金によっては冷却にムラができたり、急速に冷却しすぎると亀裂が入ったりするものもあれば、安定した状態を保つために厳密な温度管理が必要なものもある。

工場が多くの種類の合金を扱っている場合、多くの合金間の切り替えに時間がかかることがある。システムの清掃や設定の変更が必要になることも多い。このため、連続鋳造は他の鋳造法に比べて柔軟性に欠ける。

欠陥管理と工程管理

工程がダッシュするので、問題を修正する時間はほとんどない。表面のひび割れ、エアポケット、シェルの破断はすぐに起こります。注湯、冷却、引き抜き速度の小さなミスが重大な欠陥につながることもある。

最新のシステムは、センサーとソフトウェアを使ってすべてのステップを監視する。しかし、このような支援を受けてもなお、プロセスには綿密な制御が必要である。エンジニアは、流量、温度、ローラーのアライメントの変化に素早く対応しなければならない。

業界を超えたアプリケーション

連続鋳造は、強度、信頼性、コスト効率の高い金属部品を必要とする多くの産業で使用されています。大量に扱い、高い精度が要求される分野で有益です。

鉄鋼業

鉄鋼業は連続鋳造の最大のユーザーである。スラブ、ビレット、ブルームを生産し、後に板、コイル、棒、梁に加工される。

製鋼所がこの方法を好むのは、均一なサイズと品質が得られるからである。これにより、圧延や切断のような後の工程での欠陥が減少し、製品の強度と仕上げの向上に役立つ。

自動車製造

自動車メーカーは、鋳鋼やアルミニウムを次のような部品に使用している。 フレームエンジン、ホイール 括弧.連続鋳造により、強度と安全基準を満たす安定した信頼性の高い原料が得られる。

自動車メーカーは競争力を維持することができる。自動車の軽量化にもつながり、燃費も向上する。

建設

建設プロジェクトでは、梁、鉄筋、パネルに強靭で安定した金属が必要です。連続鋳造は、大量の金属を短納期で提供します。

この工程を経ることで、金属の形状が均一となり、重い荷重にも耐えられるようになる。そのため、建設業者にとっては作業がしやすく、信頼できる材料となる。

電気工学

連続鋳造は、電気分野で銅やアルミニウムの棒を作るのに使われる。これらは後にワイヤー、コネクター、バスバーとなる。

滑らかな表面と清潔な内部構造は、電気の流れを改善するのに役立つ。これは、電力ケーブル、電気自動車、電子機器、モーターにとって重要である。また、変圧器のコアや電気機械の巻線の製造にも役立つ。

直接鋳造と連続鋳造の違いは?

直接鋳造と連続鋳造は、どちらも溶けた金属を固い形にする。しかし、両者は全く異なる方法を用い、異なるニーズに応えている。

直接鋳造(インゴット鋳造)は、固定された鋳型に溶けた金属を流し込む。金属は鋳型の中で冷えて固まる。固まったら、作業員がインゴットを取り出す。その後、再加熱し、最終的な形状に圧延または鍛造する。この方法は柔軟で簡単だ。小ロットや、連続鋳造では扱いにくい金属に適している。

連続鋳造は、動き続ける鋳型に溶けた金属を流し込む。金属が流れると、すぐに冷えて固まり始める。ストランドは固まりながら前進し、最後にサイズに合わせて切断される。この方法はノンストップで行われる。より速く、より少ないエネルギーで、より少ない廃棄物を生み出します。

主な違い

- スピード:連続鋳造の方がはるかに速い。

- 廃棄物:連続鋳造のため、スクラップやトリミングが少ない。

- エネルギー使用:連続鋳造は再加熱の必要がないので、燃料の節約になる。

- 製品サイズ:直接鋳造は特殊な形状や小ロット生産に適しています。連続鋳造は大量生産に適しています。

- 表面品質:連続鋳造により、より滑らかできれいな表面が得られる。

結論

連続鋳造は、溶融金属を停止することなく固体形状に変える最新の方法です。従来の鋳造法に比べ、材料の歩留まりが良く、生産速度が速く、品質が安定しています。連続鋳造は、鉄鋼、アルミニウム、銅産業で広く使用されており、自動車、建築、電気工学のアプリケーションをサポートしています。

連続鋳造やその他の精密な方法で作られた高品質の金属部品をお探しですか? チームへのお問い合わせ 迅速で確実なお見積もりをご提供いたします。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。