多くのメーカーは、生産スピードと品質、コストのバランスに苦慮しています。コールドスタンピングは、正確な部品を素早く大量に生産する方法を提供します。しかし、コールドスタンピングとは一体どのようなもので、どのようにこれらの一般的な問題を解決するのに役立つのでしょうか?

コールドスタンピングは、冷間成形とも呼ばれます。金属板を室温で希望の形状に成形する金属加工技術です。高圧を使用して金属を金型に押し込み、加熱せずに複雑な部品を作成します。コスト効率とスピードに優れているため、自動車や電子機器などの業界で人気があります。

この技術により、金属の強度と耐久性が維持されます。コールドスタンピングが製造業においてどのような独自性を持っているかについては、読み進めてください。

コールドスタンピングとは?

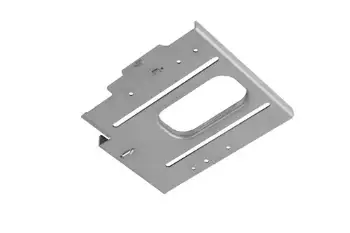

コールド・スタンピングは、熱ではなく圧力を使って金属板を部品に成形する。室温で行われます。この方法では材料の構造が安定するため、部品の寸法を正確に保つことができます。コールドスタンピングは、ブラケット、カバー、ハウジング、パネルなどによく使われます。

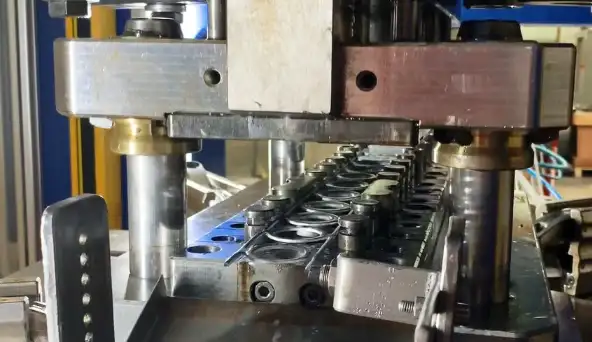

金属板をダイとパンチの間に挟むことで作動する。その後、プレスが力を加えて目的の形状を成形する。成形前に加熱する必要はない。これにより、エネルギー使用量を低く抑え、生産時間を短縮することができる。

コールドスタンピングとホットスタンピング

コールドスタンピングは、熱を加えることなく金属を成形する。ホットスタンピングは、まず金属を加熱してから成形します。この違いは、材料の強度、表面仕上げ、コストに影響します。

コールドスタンピングは素材の強度をそのまま維持する。ホットスタンピングはまず素材を柔らかくします。これにより成形が容易になりますが、構造も変化します。コールドスタンピングは通常、表面仕上げが良くなり、公差が厳しくなります。また、加熱工程がないため、より速く加工できます。しかし、ホットスタンピングは超高強度部品に適しています。

コールドスタンピングマシン:主要コンポーネント

詳細については、

冷間スタンピング マシンはプレス機によって駆動され、金属板の成形に必要な力を提供します。プレス機のサイズとタイプは、単純な作業用の小型機械プレスから、複雑で高強度のスタンピング用の大型油圧プレスまで多岐にわたります。

ダイス

ダイは、金属をスタンプする際に新しい形状を与えるために特別に設計されたツールです。ダイ セットは、オス パンチとメス ダイの 2 つのコンポーネントで構成されます。

給餌メカニズム

供給機構は金属シートをプレス機に正確に出し入れし、打ち抜き前に各金属片が適切に整列していることを保証します。

コールドスタンピング:長所と短所

コールドスタンプには明確な利点がありますが、どんな仕事にも完璧に対応できるわけではありません。トレードオフを知ることで、いつ使用し、いつ他の選択肢を検討すべきかを決めることができます。

コールドスタンピングの利点

- 費用対効果: コールドスタンピングは他の成形方法よりもコスト効率に優れています。材料を加熱する必要がないため、エネルギーコストを節約できます。

- 高い生産性: コールドスタンピングは、熱を使わずに室温で高い出力を生み出すことができます。

- 材料の強度と完全性: 金属は高温に加熱されないため、本来の硬さと強度を保ちます。

- 精度と品質: コールド スタンピングは、優れた表面仕上げと寸法精度を実現します。ダイエットを使用すると、複数の生産にわたって一貫性のある複雑な形状と細かいディテールを作成できます。

- 廃棄物の削減: 金型は最終形状に合わせて慎重に設計されるため、プロセスの精度によって材料の無駄が最小限に抑えられます。

コールドスタンピングの欠点

- 薄い金属板に限定: コールドスタンピングは薄い金属板に限られます。室温では、品質を損なわずに、または過度の力をかけずに厚い材料を成形することは困難です。

- 工具コストの上昇: コールド スタンピング ダイは、変形せずに圧力に耐えるために、耐久性の高い材料で作られている必要があります。これにより、初期ツール コストが高くなる可能性があります。

- 単純な図形のみ: この技術は複雑なデザインには適していません。ホットスタンピングは加熱された材料をより柔軟に扱うことができます。

- 加工硬化のリスク: 加工硬化により金属はより強固になりますが、同時により脆くなり、破損しやすくなります。

コールドスタンピングプロセス:ステップバイステップ

コールドスタンピングの工程は、明確な一連のステップに従います。そのひとつひとつが、最終部品を正確かつ効率的に成形するのに役立ちます。

材料の選択と処理

まず、製品の仕様に基づいて金属板を選定します。金属板を選定した後、必要に応じて洗浄やコーティングを行います。

スタンピングプロセス: ステップバイステップの説明

- ローディング素材: 準備された金属シートはスタンピングプレスに装填され、シートは送り機構によって金型の下に正確に配置されます。

- 刻印: プレス機は金型を大きな力で金属に打ち込み、希望の形状に成形します。複雑さに応じて、この作業は 1 段階または複数段階で行われます。

- 排出: 金属は打ち抜かれた後、金型から取り出されます。大量生産の場合、このステップはプロセスを合理化するために自動化される場合があります。

仕上げ工程: 塗装、組み立て、トリミング

- トリミング: スタンプされた部品の端の周りの余分な材料は切り取られます。きれいな端と正確な測定を実現するために、レーザー切断やその他の精密切断技術が使用されます。

- ペイント: 部品は 描きました 必要に応じて、外観が改善され、耐腐食性が向上します。表面処理、プライミング、トップコートはすべて塗装プロセスの一部です。

- 組み立て: このステップは最終段階です アセンブリ スタンプされた部品をより重要なコンポーネントまたは製品に組み込む作業。部品を固定するために溶接、固定、または接着剤の使用が必要になる場合があります。

コールドスタンピングに適した材料

すべての金属がコールドスタンピングに適しているわけではありません。延性があり、室温で安定し、割れずに成形しやすい材料が最適です。

よく使われる金属

コールド スタンピングは、主に耐久性と可鍛性を備えた金属に使用されます。一般的に使用される金属には次のものがあります。

- 鋼鉄: 鋼は堅牢で耐久性があるため、自動車や家電製品の部品の冷間スタンピングに使用されます。

- アルミニウムだ: アルミニウムは軽量で耐腐食性に優れています。高い強度と重量の比率が求められる家電製品や航空宇宙産業の部品に使用されています。

- 銅: 優れた電気伝導性を有しており、熱交換器や電気部品などに使用されています。

- 真鍮: 真鍮は摩擦が少なく、変色しにくいため、装飾用の備品やその他の金物に最適です。

材料選択の制限

コールドスタンピング材料の選択は難しい作業です。

- 厚さと延性: 材料は、ひび割れることなく成形できるほど柔軟である必要がありますが、意図せず変形してしまうほど柔らかすぎてもいけません。これにより、特定の硬くて脆い材料は除外されます。

- 形状の複雑さ: コンポーネントの設計が複雑になるにつれて、構造の完全性を損なうことなく選択できる材料も複雑になります。

- 料金: 高品質の銅やアルミニウムなどの材料は高価な場合があり、予算が限られているプロジェクトでは実現可能性が低くなります。

設備と技術

コールドスタンピングには、機械工具と自動化システムが混在して使用されます。それぞれの機械や工具は、部品を迅速かつ正確に成形する役割を担っています。

コールドスタンピングマシンの概要

コールドスタンピングは主に、精度を維持しながら高圧に対応できる特殊な機械に依存します。以下の機器が必須です。

- 機械プレス: 高速生産に最適な機械プレスは、電動フライホイールにエネルギーを蓄え、制御された動きによってプレスラムにエネルギーを伝達します。

- プレス油圧: 油圧プレスは、一貫した圧力を提供するため、精密な制御を必要とする複雑なスタンピングや大規模なスタンピングに最適です。

- サーボプレス: サーボプレスは、サーボモーターを使用してラムの位置を正確に制御する最新のイノベーションです。柔軟性と効率性を提供します。ストローク中に速度と位置を調整できるため、複雑な部品の成形に役立ちます。

コールドスタンピング装置のメンテナンスのヒント

コールドスタンピング装置は、その寿命を延ばし、品質を維持するために、適切にメンテナンスする必要があります。ここでは、効果的なメンテナンスのヒントをいくつか紹介します。

- 定期的な潤滑: 摩耗を減らすために、すべての可動部品に定期的にグリースを塗ってください。機械の各コンポーネントに推奨されている潤滑剤を使用してください。

- 定期検査: 金型やプレスなどのコンポーネントを定期的に検査して、摩耗や損傷がないか確認します。早期発見により、コストのかかるダウンタイムを防ぎ、コストを節約できます。

- クリーニング: 繊細な部品を損傷したり動作に影響を与えたりする可能性のあるほこり、金属くず、その他の破片を機械から取り除きます。

- 記録の保存: すべてのメンテナンス タスクの詳細な記録を保持して、機器の状態を監視し、部品を交換する時期を判断します。

コールドスタンピング設計の考慮事項

設計はコールドスタンピングの成功に大きな役割を果たします。優れたデザインは無駄を省き、生産をスピードアップし、コストを抑えます。

製造性を考慮したコールドスタンピング設計

冷間スタンピング用の部品を設計する場合、主な目的は、設計が効率的かつ経済的に生産可能であることを確認することです。次の点が重要な考慮事項です。

- 材料の選択: 機能性、コスト、製造のバランスが取れた適切な材料を選択することが重要です。

- シンプルさ: 機能性を損なうことなく設計を最大限に簡素化することで、製造コストと複雑さを大幅に削減できます。

- 許容範囲: コールドスタンピングマシンの機能と制限に合わせて現実的な許容範囲を設定することで、大規模な後処理なしで高品質の生産を実現できます。

- ツール設計: 部品を迅速かつ最小限の廃棄物で生産するには、効率的なツールを設計することが不可欠です。

一般的な設計上の課題と解決策

適切に対処しないと、コールドスタンピングではいくつかの設計上の課題が生じ、生産上の問題につながる可能性があります。

- 跳ね返ります: 材料は成形後にわずかに元に戻ります。これにより寸法精度に影響が出る可能性があります。この問題は、シミュレーション ソフトウェアを使用してスプリングバックを予測し、それに応じてツールを調整することで軽減できます。

- しわ: 薄い材料や複雑な形状をスタンプすると、材料にしわが寄ることがあります。しわを防ぐために、重要な領域を補強し、ドロービーズを使用してスタンプ時の材料の流れを制御します。

- 材料の分割: 応力が集中すると、材料が割れる場合があります。この問題は、応力がより均等に分散されるように部品を再設計するか、より適切な材料を選択することで解決できます。

設計がコストと生産効率に与える影響

スタンプ部品の設計は、いくつかのレベルでコストと生産効率に直接影響します。

- ツールコスト: 複雑な設計には高価で複雑なツールが必要となり、初期コストが大幅に増加する可能性があります。

- 使用素材: 材料 効率的な設計により廃棄物が削減され、コストが削減され、環境にも優しくなります。

- サイクルタイム: 迅速かつ簡単なスタンピングに最適化された設計により、サイクル時間を短縮し、生産スループットを向上させることができます。

コールドスタンピング品質管理

コールドスタンピングでは、各部品が精度と耐久性の最高基準に従って製造されるように、高いレベルの品質管理が必要です。実施内容は次のとおりです。

- 生産前のテスト: 本格的な生産が始まる前に、金型と機械が期待通りに機能することを確認するために、広範囲にわたるテストが行われます。

- 工程内検査: 製造プロセス全体を通じて定期的に検査を行うことで、欠陥を早期に発見することができます。

- 生産後の品質管理チェック: 部品は打ち抜き後に品質が再検査されます。

コールドスタンピングアプリケーション

コールドスタンピングは多くの産業で使用されています。単純な部品から中レベルの複雑な部品まで、スピード、精度、低コストの生産が可能です。

自動車産業

冷間スタンピングは、効率性が高く、軽量で頑丈な部品を製造できるため、自動車業界で広く使用されています。用途には次のものがあります。

- フレームとボディパネル

- エンジン部品

- 安全コンポーネント

電子機器製造

コールドスタンピングは、その精度と効率性により、電子機器製造における小型で複雑な部品に適した選択肢です。

- コネクタコンポーネント

- エンクロージャとシールド

- ヒートシンク

航空宇宙・防衛

コールドスタンピングは、精度、強度、重量が重要となる航空宇宙産業や防衛産業で使用されます。

- 航空宇宙部品

- 衛星コンポーネント

- 防衛装備

結論

コールド スタンピングは、効率的で、正確で、コスト効率が高いため、多くの業界で使用されている製造プロセスです。この技術は、金属の機械的特性と完全性を維持しながら、大量生産を可能にします。コールド スタンピングは、高精度、強度、軽量化が求められる自動車、電子機器、航空宇宙、防衛などの多くの業界で使用されています。

信頼できる板金部品メーカーが必要ですか? Shengen にお任せください。当社は板金のレーザー切断、曲げ、表面仕上げ、CNC 加工を専門としています。 シェンゲンに連絡を取る 今日、専門家に助けを求める!

よくあるご質問

コールドスタンピングとホットスタンピングの違いは何ですか?

コールド スタンピングは、強度を保ちながら室温で金属を成形する方法です。ホット スタンピングでは、まず金属を加熱して、金属の特性を変えながら柔軟性を高めます。コールド スタンピングでは、より正確な結果が得られ、処理も速くなります。ホット スタンピングでは、必要な力は少なくなりますが、消費エネルギーは多くなります。

コールドスタンピングは持続可能性に貢献する製造技術です。

常温で行われるコールド スタンピングは、エネルギー効率に優れたプロセスです。資源を節約し、廃棄物をほとんど発生しません。コールド スタンピングされた部品は耐久性があり、交換の必要性が減り、材料の無駄が減ります。

コールドスタンピング工程の立ち上げにかかるコストはいくらですか?

コールドスタンピング事業を立ち上げるには、初期費用が高額です。これには、プレス機やダミーの購入、設備の更新が含まれます。また、スタッフのトレーニング費用も必要です。高い生産率などの長期的な利点により、これらの費用を正当化できます。

コールドスタンピングを使用してカスタム部品を製造できますか?

コールド スタンピングはカスタム部品に最適です。コールド スタンピングは、カスタム設計または調整可能な金型を使用するため、柔軟性があります。この適応性は、特定の部品仕様を必要とする業界に最適です。

コールドスタンピングを含むプロジェクトの平均リードタイムはどれくらいですか?

コールドスタンピングには長い時間がかかります。単純なプロジェクトであれば、わずか数週間で完了します。カスタムツールを必要とする複雑なプロジェクトは、完了までに数か月かかる場合があります。これらのタイムラインを管理するには、プロバイダーと計画を立てる必要があります。

その他のリソース

スタンピングの設計上の考慮事項 – 出典: アランダ・ツール

スタンピングにおける品質管理 - ソース:

金属プレス材料の選択 – 出典: ワース

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。