すべてのCNCフライス加工プロジェクトは、一つの重要な質問から始まります。どんな材料を使うべきか?正しい選択は、パーツの強度、精度、価格を向上させます。間違った選択は、遅延、余分なコスト、無駄な労力を引き起こす可能性があります。多くのプロジェクトは、材料が合わなかったという理由だけで、やり直しに直面しています。最初からうまく選択すれば、時間もストレスも節約できます。

材料の選択は、プロジェクト全体の方向性を決めます。部品の性能、加工のしやすさ、コストに影響します。重要な主な要素を見て、効果的に比較する方法を見てみましょう。

なぜCNCフライス加工では材料選択が重要なのか?

材質は、工具の摩耗から加工時間まで、あらゆるものに影響します。プラスチックのような柔らかい素材は、切削は早いが強度が不足する場合がある。硬い金属は摩耗に強いが、加工コストが高くなる可能性がある。材料が部品の目的に合っていないと、実際の使用で性能が低下したり、故障したりする危険性があります。

素材によっては、熱によって膨張したり収縮したりするものもある。また、厳しい公差を保てない材料もある。材質はまた、表面品質、エッジの鋭さ、部品の仕上げやコーティングのしやすさにも影響します。

間違ったものを選ぶと、生産が遅れたり、工具が破損したり、部品が廃棄されたりします。うまくフィットさせることで、時間を節約し、工具を保護し、部品が本来の性能を発揮できるようになります。

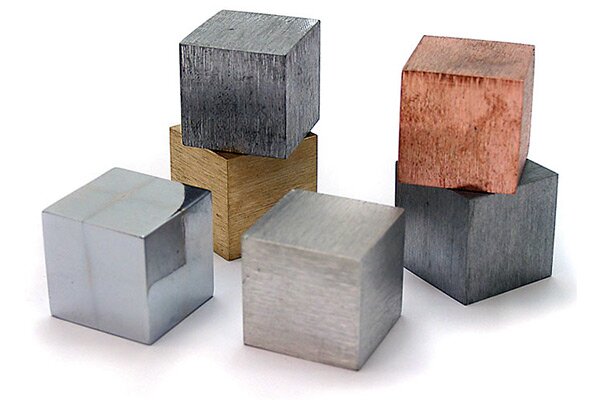

CNCフライス加工の一般的な材料カテゴリー

CNCフライス加工 はさまざまな素材に対応している。それぞれのタイプには、強度、重量、加工性、コストのバランスがあります。ここでは、ほとんどのプロジェクトで見られる主なカテゴリーを紹介する:

金属

- アルミニウム合金

- ステンレス

- 炭素鋼

- 黄銅および銅合金

- チタン

プラスチックとポリマー

- アブソリュート

- ナイロン

- ポリカーボネート(PC)

- ピーク

- アセタール(POM)

複合材料と特殊材料

- ガラス繊維強化プラスチック(FRP)

- 炭素繊維複合材料

- ツーリングボード

- 陶芸

CNCフライス加工における金属

金属は強度、耐熱性、精度を備えているため、CNCフライス加工における最良の選択です。金属の種類にはそれぞれ長所があります。一般的なオプションを比較してみましょう。

アルミニウム合金軽量で多用途

アルミニウムは、最も加工しやすい金属のひとつです。切削速度が速く、公差が厳しく、表面仕上げが良い。また、軽量で耐食性に優れ、費用対効果も高い。

6061のような一般的な等級は、航空宇宙、自動車、消費者製品に使用されています。アルミニウムは、極端な強度を必要としない試作品や完成部品に適しています。重荷重や極端な熱のかかる部品には不向きです。

ステンレス鋼:耐食性と耐久性

ステンレススチールは湿気、化学薬品、熱に耐えます。医療用、食品用、船舶用部品に最適です。304や316のようなグレードは、耐錆性が必要な場合によく使用されます。

しかし、機械加工は難しい。工具の摩耗が早く、低速での加工が必要です。耐久性や強度と引き換えに、加工のしやすさを犠牲にすることになる。

マイルド・スチール手頃な価格で丈夫

軟鋼は強度、コスト、使いやすさのバランスが良い。機械加工も容易で、構造部品、ブラケット、汎用部品に適している。

それ自体では腐食に耐えることはできないが、次のようなことができる。 コーティングまたは塗装.高い強度が必要な場合は軟鋼が最適だが、腐食の心配はあまりない。

チタン:高い強度重量比

チタンは強く、軽く、腐食や熱に強い。航空宇宙、医療、高性能部品に使用されています。チタンは軽量でありながら、応力や熱の下でも優れた性能を発揮します。

加工が難しい。工具の摩耗が激しく、速度と冷却を慎重にコントロールする必要がある。価格も高い。メリットが必要な場合にのみ選択すること。

真鍮と銅:優れた加工性と導電性

真鍮は非常によく切れる。切り口がきれいで、工具の摩耗が遅い。金具、歯車、装飾部品に適しています。腐食にも強い。

銅は他の金属よりも電気と熱をよく通します。電気部品や ヒートシンク.柔らかくて切断時に持ちにくいので、固定には注意が必要だ。

CNCフライス加工におけるプラスチックとポリマー

プラスチックには、軽量、耐薬品性、電気絶縁性といった独自の利点がある。また、加工コストを削減し、非構造部品に最適です。

ABS:タフでコストパフォーマンスに優れる

ABSは、試作品や低応力部品に人気のあるプラスチックです。丈夫で衝撃に強く、機械加工が容易です。寸法安定性や表面仕上げも良好です。

ABSは高熱や屋外での使用には向いていませんが、ハウジングやブラケット、テスト部品には理想的です。また、最も低予算で入手できるプラスチックのひとつでもあります。

ナイロン耐摩耗性と自己潤滑性

ナイロンは丈夫で耐摩耗性に優れている。摩擦に強く、余分な潤滑を必要としない。歯車、ブッシュ、摺動部品に使用される。

ナイロンは水分を吸収するため、寸法が変化することがある。乾燥した部分や高速で動く部分にはナイロンは良い性能を発揮するが、湿った部分や湿度の高い部分には素材の処理をせずに使用することは避ける。

PEEK:高性能と耐熱性

PEEKは最高級のプラスチックです。高温、化学薬品、摩耗に耐える。応力や熱の下でもその形状を保ちます。

航空宇宙、医療、ハイテク分野でよく使われている。他のプラスチックに比べて高価で加工が難しいが、強度と熱安定性が高いため、重要な部品にはその価値がある。

アクリル:透明で加工しやすい

アクリルは透明で軽量。陳列窓、カバー、ライトガイドなどに使用される。簡単に加工でき、ガラスのような仕上がりになります。

他のプラスチックよりも脆い。荷重や衝撃で割れることがあるので、荷重のかかる部品には避けたほうがよい。しかし、化粧品やシースルーの部品には最適です。

デルリン(アセタール):低摩擦と寸法安定性

デルリン(アセタール)は摩擦が少なく、剛性が高い。機械加工が容易で、公差が狭い。ベアリング、ローラー、プーリーなどの部品に適している。

ナイロンよりも水分や化学薬品に強い。サイズや形状が安定しているため、膨張や反りがなく、精密さが要求される部品に信頼できる。

特殊素材と複合材料

プロジェクトによっては、標準的な金属やプラスチックの枠を超えた素材が求められます。特殊な複合材料や先端材料は、強度、重量、耐性の面で独自の利点を提供します。

炭素繊維複合材料:高強度と軽量化

炭素繊維複合材料は非常に強く、非常に軽い。曲げに強く、熱膨張率が低い。これらの特徴により、航空宇宙、ロボット工学、高性能部品に有用です。

金属やプラスチックのように機械は使えない。繊維はほつれることがあり、粉塵は呼吸に有害です。加工には特別な工具と注意が必要だ。しかし、重量と剛性が最も重要な場合、カーボンファイバーは最高の選択となる。

G10/FR4: 電気絶縁性と機械的強度

G10とFR4はガラス繊維強化積層板です。電気絶縁性、強度、耐湿性で知られている。これらの材料は、回路基板、エンクロージャー、構造サポートに使用されます。

適切な工具を使えばよく加工できるが、プラスチックよりも工具の消耗が早い。G10とFR4は、1つの部品で電気絶縁と強度が必要な場合に便利です。

セラミックス究極の硬度と耐熱性

セラミックスは硬く、耐摩耗性、耐熱性に優れている。電子機器、航空宇宙、切削工具などに使用されている。金属やプラスチックにダメージを与えるような過酷な環境下でも持ちこたえます。

もろく、加工中に割れることがある。特殊な工具と低速回転が必要である。セラミックは、特定の高温用途や高摩耗用途に最適であり、汎用部品には適していない。

CNCフライス素材比較表

| 属性 | 金属 | プラスチック&ポリマー | 複合材料と特殊材料 |

|---|---|---|---|

| 一般的な例 | アルミニウム、ステンレス鋼、軟鋼、チタン、真鍮 | ABS、ナイロン、PEEK、アクリル、デルリン | カーボンファイバー、G10/FR4、セラミック |

| 強さ | 高強度、耐荷重用途に最適 | 中程度の強度で、非構造部品に適している。 | 非常に高い(炭素繊維)、脆い(セラミック) |

| 重量 | ミディアムからヘビー | 非常に軽量 | 超軽量(カーボンファイバー)、中程度(G10)、様々(セラミックス) |

| 耐腐食性 | 様々:ステンレスは高く、軟鋼は低い | 高抵抗 | 高い(カーボンファイバー、G10)、過酷な条件下で優れている |

| 熱抵抗 | 良いから良い(特にステンレス、チタン) | 低~中(PEEKを除く) | 優れた(セラミック、PEEK);低膨張(炭素繊維) |

| 加工性 | アルミニウム:非常に良い、ステンレス/チタン:低い | 容易(デルリン、ABS)、中程度(PEEK) | 特別な道具と注意が必要 |

| 料金 | 中~高 | 低~中 | 中~非常に高い |

| アプリケーション | 構造部品、ブラケット、エンクロージャ、航空宇宙、自動車 | プロトタイプ、カバー、ハウジング、ギア、ブッシュ | 航空宇宙、電子機器、耐熱部品、高摩耗部品 |

| 特別な特性 | 丈夫で精密、コーティングと表面仕上げをサポート | 軽量、電気絶縁、低摩擦 | 高強度対軽量、耐薬品性、ニッチ特有の利点 |

材料選択はCNCフライス加工にどう影響するか?

選択する材料は、CNCフライス加工プロセスの実行方法を直接形作ります。速度から工具の摩耗、切り屑処理に至るまで、全てに影響を与えます。

切断速度と送り

アルミニウムやプラスチックのような柔らかい材料は、高速で速い送り速度で加工できます。ステンレス鋼やチタンのような硬い材料は、工具の損傷を防ぐために低速で軽い送りが必要です。

誤った速度や送りを使用すると、熱の蓄積、びびり、仕上げ不良の原因となります。各素材には理想的な切削範囲があり、工具の切れ味を保ち、部品を清潔に保つことができます。

工具の寿命とメンテナンス

硬い材料や研磨材は工具寿命を縮める。ステンレス鋼、チタン、複合材は刃先の摩耗が早い。頻繁な工具交換は、ダウンタイムとコストを増加させる。

柔らかい素材は工具の寿命を延ばすが、きれいなカットのためには鋭利な工具が必要になる場合がある。工具に適したコーティングと形状を選択することで、摩耗を減らし、寿命を向上させることができる。

表面仕上げ技術

素材によっては、自然に滑らかな表面になるものもある。アルミニウムやアクリルは、最小限の加工できれいな仕上がりになります。 研磨.硬い素材では、次のような特別な手順が必要になる場合があります。 研削 またはビーズブラスト。

速度が速すぎると、プラスチックが溶けたり汚れたりすることがある。真鍮や銅は、正しく切断しないと工具を汚損することがある。材料の種類によって、後処理の必要性が決まります。

チップの形成と除去

素材が異なれば、切りくずの種類も異なる。アルミニウムの切りくずはカールしており、簡単に除去できる。ステンレス・スチールは、工具に巻きつく可能性のある、長く筋のある切りくずを作る。

プラスチックの破片は柔らかく、まとわりつくことがある。炭素繊維のような複合材は粉塵を発生させるため、抽出システムが必要です。良好な切粉管理は、工具を保護し、仕上げをきれいに保ち、機械のジャムを防ぎます。

CNCフライス加工材料を選択する際に考慮すべき要素

適切な素材を選ぶということは、強度やコストだけではありません。その素材が、機能から納品まで、プロジェクトの全範囲にどのように適合するかということです。

アプリケーション要件と最終使用環境

その部品が使用される場所と方法から始めましょう。高荷重、熱、湿気、化学薬品に直面するのでしょうか?屋外部品には耐食性が必要かもしれません。機械部品には耐摩耗性や低摩擦性が必要かもしれません。

ステンレススチール、PEEK、ナイロン、その他の素材のどれを選ぶかは、環境によって決まる。ここでのミスマッチは、早期故障や余分な手直しにつながることが多い。

公差、精度、表面仕上げの目標

部品に厳しい公差やきれいな仕上げが必要な場合は、形状を保持し、きれいに加工できる材料を選びましょう。アルミニウムのような金属やデルリンのようなプラスチックは、最小限の労力で滑らかな表面が得られます。

ナイロンのように水分を吸収してサイズが変わる素材もある。また、複合材料のように端がほつれるものもある。精密な仕事には、安定した素材と、切断に対する良好な表面応答性が要求される。

生産量とリードタイム

大量生産部品には、切削速度が速く、調達が容易な素材を使用する。アルミニウムやABSは、このような理由で人気がある。短納期で、工具の摩耗も少ない。

少量生産品や特注品の場合、より高価な材料や長い加工サイクルを正当化することは容易です。リードタイムは、原材料の在庫状況にも左右される。

予算の制約と材料の入手可能性

完璧な素材であっても、それが高すぎたり在庫切れであったりすれば意味がない。

設計を少し変えるだけで、より低コストの代替品で同等の性能を発揮できることもあります。機械加工業者やサプライヤーに相談し、同じ目標を満たす材料の選択肢を比較してください。

結論

CNCフライス加工に適した材料を選択することは、プロジェクトの成功に直接影響します。金属、プラスチック、複合材には、それぞれ長所、限界、加工ニーズがあります。最適な選択は、部品の機能、要求精度、生産量、予算によって異なります。

CNCプロジェクトに適した材料の選択にお困りですか? お問い合わせ 専門家によるガイダンスと、お客様の設計および生産目標に合わせた迅速で実用的なソリューションを提供します。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。