あなたのプロジェクトは、精度と効率に重点を置いていますか?CNCフライス加工と旋盤加工のどちらを選ぶか迷っていることでしょう。どちらも優れた加工方法ですが、それぞれに長所があります。正しい方を選択することで、時間と費用を節約し、製品の品質を向上させることができます。

CNCフライス加工は、穴や溝、複雑な輪郭など、複雑な形状や特徴を持つ部品に最適です。回転工具を使用し、さまざまな角度からワークピースに切り込みを入れます。CNC旋盤加工は、丸い円筒形の部品に最適です。ワークピースは回転し、切削工具は静止している。どちらのプロセスも精度は高いが、材料除去の処理方法が異なる。

各工程をいつ使うべきかを明確にしたい方は、このまま読み進めてください。次のプロジェクトに最適な方法を判断するのに役立つだろう。

CNC ミリングとは何ですか?

CNCフライス加工 は、ワークピースから材料を除去する精密加工プロセスである。コンピュータプログラムによって制御され、異なる軸に沿って切削工具の動きをガイドする。これにより、製造における高い精度と多様性が可能になる。

CNCフライス加工は、回転カッターを使用してワークピースから材料を除去します。切削工具が異なる軸に沿って移動する間、ワークピースは静止している。このプロセスでは、単純なものから複雑なものまで、様々な形状を厳しい公差で作ることができます。

CNCフライス加工の主な特徴

- 精度:CNCフライス加工は精度が高く、複雑な部品に適しています。

- 柔軟性:金属、プラスチック、複合材など、さまざまな素材に対応できる。

- 複数軸:CNCフライス盤は3軸から5軸で動作することが多く、複雑な設計にも柔軟に対応できる。

- オートメーション:工程はコンピューター制御されており、人為的ミスを最小限に抑え、再現性を高めている。

CNCフライスの一般的な用途

CNCフライス加工は、以下のような様々な産業で使用されている:

- 航空宇宙:高い精度と強度が要求される部品用。

- 自動車:複雑なエンジン部品を製造する。

- 医学:カスタムメイドの補綴物やインプラントの製作に。

- エレクトロニクス:ハウジングと エンクロージャー デバイス用。

CNCフライスの長所と短所

長所:

- 高精度:非常に厳しい公差を達成できる。

- 複雑な形状:高精度で複雑な部品の製造が可能。

- 汎用性:幅広い素材に使用可能。

短所:

CNC旋盤加工とは?

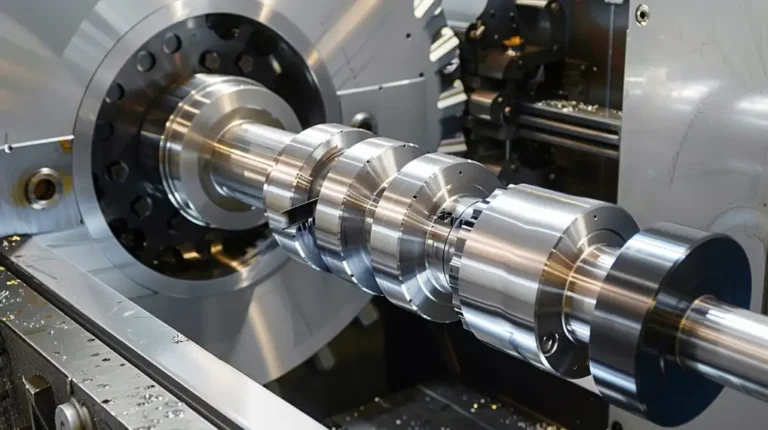

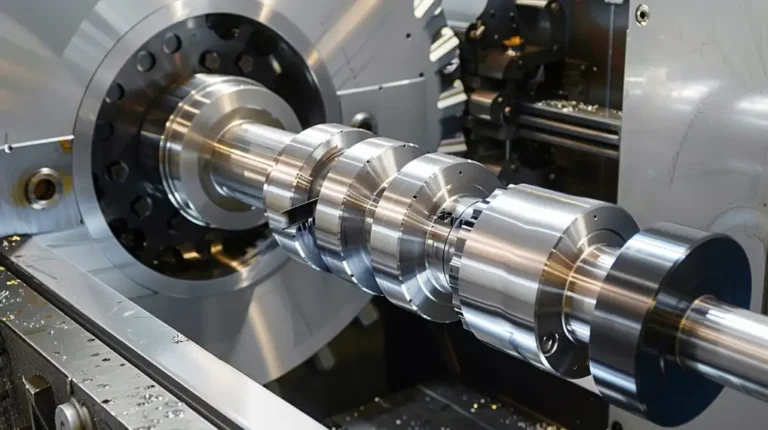

CNC旋盤加工 は、切削工具が静止している間にワークピースが回転する、もうひとつの一般的な加工プロセスである。この加工法は、円筒形や球形の部品を作るのに適しており、その効率と精度で知られている。

CNC旋盤加工では、回転するワークピースと固定された切削工具を使用して材料を除去する。機械は複数の軸に沿って作動し、材料を円筒形、円錐形、球形に成形する。コンピュータ・プログラムによって制御されるため、工程全体を通じて一貫した精度が保証される。

CNC旋盤加工の主な特徴

- 円筒形:CNC旋盤加工は、シャフト、チューブ、ホイールなど、回転対称性を持つ部品に最もよく使用される。

- 効率:特に大量生産が必要な部品では、非常に効率的なプロセスである。

- シンプルさ:この工程は、円形や左右対称の部品の場合、CNCフライス加工よりも簡単です。

- オートメーション:CNCフライス加工と同様、CNC旋盤加工もコンピューター制御により、人為的なミスを減らし、再現性を高めています。

CNC旋盤加工の一般的な用途

CNC旋盤加工は、様々な産業において、円形形状を必要とする部品に広く使用されている:

- 自動車:シャフト、ギア、エンジン部品の製造用。

- 航空宇宙:タービンブレードなどの回転部品用。

- 医学:歯科インプラントや手術器具などの部品製造用。

- 石油・ガス:バルブや継手の製造に使用される。

CNC旋盤加工の長所と短所

長所:

- 効率:CNC旋盤加工は、円筒部品の他の加工プロセスよりも高速です。

- コスト効率が高い:円筒形部品の大量生産には、より手頃な価格であることが多い。

- 高精度:円対称や回転対称の部品に優れた精度を提供します。

短所:

- 円筒形状に限る:CNC旋盤加工は、回転対称の部品に最も適しているため、複雑な形状には適していません。

- ツールの摩耗:CNCフライス加工と同様、切削工具は時間の経過とともに磨耗し、メンテナンス費用が増加する可能性がある。

- サイズ制限:大きな部品は、CNC旋盤で加工するのが難しいか、現実的でない場合があります。

CNCフライス加工と旋盤加工の主な違い

CNCフライス加工と旋盤加工の違いを理解することは、お客様のプロジェクトでこの2つのどちらかを決定する際に不可欠です。ここでは、あなたの部品に適切な方法を選択する際に考慮すべき主な要因の内訳を示します。

素材適合性

CNCフライス加工も旋盤加工も、さまざまな材料に対応できる。しかし、それぞれ得意とする素材は異なります。CNC旋盤加工は、スチール、アルミニウム、真鍮などの金属に最適です。円筒形状の部品に適しています。

CNCフライス加工も金属に適しているが、より汎用性が高い。プラスチック、複合材料、非金属材料を扱うことができます。フライス加工は、部品の形状が複雑な場合に特に有効です。

部品形状の複雑さ

CNCフライス加工は、複雑な形状、不規則な表面、複数の穴が必要な部品に適しています。CNCフライス加工は、カスタム部品や細かい部品に最適な複雑なデザインを作成することができます。

CNC旋盤加工は、対称部品や円筒部品に最適です。シャフト、ギア、プーリーなどがこれにあたる。旋盤加工は精度が高い反面、より複雑な設計になると限界があります。

ワークの動き

CNCフライス加工では、切削工具が回転して材料を除去する間、ワークピースは静止している。このセットアップにより、さまざまなパーツの成形や切削の柔軟性が高まります。

CNC旋盤加工は、切削工具を固定したままワークを回転させる。これは、円筒形状の部品を成形するには理想的ですが、不規則な形状にはあまり適していません。

切削工具

CNCフライス加工では、エンドミル、ドリル、フェースミルなど、さまざまな回転切削工具を使用します。これらの工具にはさまざまな形状やサイズがあり、スロット、穴、輪郭など、さまざまな形状の作成が可能です。

CNC旋盤加工では、回転するワークピースを横切って移動する固定された切削工具を使用する。工具は通常、旋削インサートまたはドリルを使用し、円筒形状の成形に効果的である。

各工程に最適な部品の種類

CNCフライス加工は、詳細設計、複雑な形状、非円筒形状を必要とする部品に最適です。航空宇宙、自動車、医療機器、カスタム製造業で一般的に使用されています。

CNC旋盤加工は、シャフト、リング、ブッシングなどの左右対称の円形部品の大量生産に最適です。精度と表面仕上げが重要な大量生産に非常に効率的です。

CNCフライス加工と旋盤加工の選択

パーツの要件に合わせて、適切なプロセスを選択しましょう。ここでは、それぞれの方法が最も効果的な場合について説明する:

CNCフライスを選ぶとき?

- 複雑な3D輪郭や有機的な形状の部品

- 精密な平面または角度のある形状が必要な場合

- 深いポケット、複雑なスロット、アンダーカットが必要なデザイン

- 強靭な素材(工具鋼、チタン)を扱う場合

- 異なる面に複数の加工が施された部品

- 非円筒形状の厳しい公差が必要

- プロトタイピング または 少量生産 セットアップの柔軟性が重要な場合

CNC旋盤加工を選ぶとき

- 部品は主に円筒形か回転対称である。

- 優れた同心度または真円度が必要

- 軸に沿った一貫した直径が特徴です。

- 同一部品を大量に生産している

- 単純な形状ではコスト効率が重要

- 丸物部品の迅速な生産が必要

結論

CNCフライス加工と旋盤加工は、どちらも精密な機械加工プロセスですが、それぞれ異なるプロジェクトに向いています。CNCフライス加工は、複雑な形状、細かな特徴、回転しないデザインの部品に最適です。CNC旋盤加工は、円筒形や回転対称のパーツを製造する場合に効率的です。正しい選択は、部品の複雑さ、材料、生産要件によって異なります。

次のプロジェクトを始める準備はできていますか? お問い合わせ お客様のCNCフライス加工や旋盤加工のニーズをお聞かせください。

その他のリソース

CNC加工の精度と許容範囲 – 出典: 3ERP

CNC加工用材料 – 出典: Fictiv

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。

- より高いコスト:CNCフライス加工は、旋盤加工のような単純な加工よりも高価になることがあります。

- 特定の形状に限定:複雑な形状には最適ですが、長い円筒形の部品には効率が悪いかもしれません。

- ツールの摩耗:材料によっては切削工具の磨耗が早くなり、追加コストが発生する。

CNC旋盤加工とは?

CNC旋盤加工 は、切削工具が静止している間にワークピースが回転する、もうひとつの一般的な加工プロセスである。この加工法は、円筒形や球形の部品を作るのに適しており、その効率と精度で知られている。

CNC旋盤加工では、回転するワークピースと固定された切削工具を使用して材料を除去する。機械は複数の軸に沿って作動し、材料を円筒形、円錐形、球形に成形する。コンピュータ・プログラムによって制御されるため、工程全体を通じて一貫した精度が保証される。

CNC旋盤加工の主な特徴

- 円筒形:CNC旋盤加工は、シャフト、チューブ、ホイールなど、回転対称性を持つ部品に最もよく使用される。

- 効率:特に大量生産が必要な部品では、非常に効率的なプロセスである。

- シンプルさ:この工程は、円形や左右対称の部品の場合、CNCフライス加工よりも簡単です。

- オートメーション:CNCフライス加工と同様、CNC旋盤加工もコンピューター制御により、人為的なミスを減らし、再現性を高めています。

CNC旋盤加工の一般的な用途

CNC旋盤加工は、様々な産業において、円形形状を必要とする部品に広く使用されている:

- 自動車:シャフト、ギア、エンジン部品の製造用。

- 航空宇宙:タービンブレードなどの回転部品用。

- 医学:歯科インプラントや手術器具などの部品製造用。

- 石油・ガス:バルブや継手の製造に使用される。

CNC旋盤加工の長所と短所

長所:

- 効率:CNC旋盤加工は、円筒部品の他の加工プロセスよりも高速です。

- コスト効率が高い:円筒形部品の大量生産には、より手頃な価格であることが多い。

- 高精度:円対称や回転対称の部品に優れた精度を提供します。

短所:

- 円筒形状に限る:CNC旋盤加工は、回転対称の部品に最も適しているため、複雑な形状には適していません。

- ツールの摩耗:CNCフライス加工と同様、切削工具は時間の経過とともに磨耗し、メンテナンス費用が増加する可能性がある。

- サイズ制限:大きな部品は、CNC旋盤で加工するのが難しいか、現実的でない場合があります。

CNCフライス加工と旋盤加工の主な違い

CNCフライス加工と旋盤加工の違いを理解することは、お客様のプロジェクトでこの2つのどちらかを決定する際に不可欠です。ここでは、あなたの部品に適切な方法を選択する際に考慮すべき主な要因の内訳を示します。

素材適合性

CNCフライス加工も旋盤加工も、さまざまな材料に対応できる。しかし、それぞれ得意とする素材は異なります。CNC旋盤加工は、スチール、アルミニウム、真鍮などの金属に最適です。円筒形状の部品に適しています。

CNCフライス加工も金属に適しているが、より汎用性が高い。プラスチック、複合材料、非金属材料を扱うことができます。フライス加工は、部品の形状が複雑な場合に特に有効です。

部品形状の複雑さ

CNCフライス加工は、複雑な形状、不規則な表面、複数の穴が必要な部品に適しています。CNCフライス加工は、カスタム部品や細かい部品に最適な複雑なデザインを作成することができます。

CNC旋盤加工は、対称部品や円筒部品に最適です。シャフト、ギア、プーリーなどがこれにあたる。旋盤加工は精度が高い反面、より複雑な設計になると限界があります。

ワークの動き

CNCフライス加工では、切削工具が回転して材料を除去する間、ワークピースは静止している。このセットアップにより、さまざまなパーツの成形や切削の柔軟性が高まります。

CNC旋盤加工は、切削工具を固定したままワークを回転させる。これは、円筒形状の部品を成形するには理想的ですが、不規則な形状にはあまり適していません。

切削工具

CNCフライス加工では、エンドミル、ドリル、フェースミルなど、さまざまな回転切削工具を使用します。これらの工具にはさまざまな形状やサイズがあり、スロット、穴、輪郭など、さまざまな形状の作成が可能です。

CNC旋盤加工では、回転するワークピースを横切って移動する固定された切削工具を使用する。工具は通常、旋削インサートまたはドリルを使用し、円筒形状の成形に効果的である。

各工程に最適な部品の種類

CNCフライス加工は、詳細設計、複雑な形状、非円筒形状を必要とする部品に最適です。航空宇宙、自動車、医療機器、カスタム製造業で一般的に使用されています。

CNC旋盤加工は、シャフト、リング、ブッシングなどの左右対称の円形部品の大量生産に最適です。精度と表面仕上げが重要な大量生産に非常に効率的です。

CNCフライス加工と旋盤加工の選択

パーツの要件に合わせて、適切なプロセスを選択しましょう。ここでは、それぞれの方法が最も効果的な場合について説明する:

CNCフライスを選ぶとき?

- 複雑な3D輪郭や有機的な形状の部品

- 精密な平面または角度のある形状が必要な場合

- 深いポケット、複雑なスロット、アンダーカットが必要なデザイン

- 強靭な素材(工具鋼、チタン)を扱う場合

- 異なる面に複数の加工が施された部品

- 非円筒形状の厳しい公差が必要

- プロトタイピング または 少量生産 セットアップの柔軟性が重要な場合

CNC旋盤加工を選ぶとき

- 部品は主に円筒形か回転対称である。

- 優れた同心度または真円度が必要

- 軸に沿った一貫した直径が特徴です。

- 同一部品を大量に生産している

- 単純な形状ではコスト効率が重要

- 丸物部品の迅速な生産が必要

結論

CNCフライス加工と旋盤加工は、どちらも精密な機械加工プロセスですが、それぞれ異なるプロジェクトに向いています。CNCフライス加工は、複雑な形状、細かな特徴、回転しないデザインの部品に最適です。CNC旋盤加工は、円筒形や回転対称のパーツを製造する場合に効率的です。正しい選択は、部品の複雑さ、材料、生産要件によって異なります。

次のプロジェクトを始める準備はできていますか? お問い合わせ お客様のCNCフライス加工や旋盤加工のニーズをお聞かせください。

その他のリソース

CNC加工の精度と許容範囲 – 出典: 3ERP

CNC加工用材料 – 出典: Fictiv

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。