CNCフィクスチャーは、加工中にワークを所定の位置に固定します。これらは精度、再現性、安全性を保証します。これがなければ、どんなに優れたCNC機械でも一貫した結果を出すことはできません。CNC治具の種類、用途、設計のヒントを探ってみましょう。

CNCフィクスチャーは、加工中にワークを固定するツールです。様々なタイプがあり、それぞれが特定の作業に適しています。一般的なタイプには、クランプ、バイス、モジュール式治具などがあります。これらのツールは、精度を維持し、生産をスピードアップするのに役立ちます。適切な治具を選ぶことは、プロジェクトの成否を左右します。

あなたのプロジェクトに適したフィクスチャーを選び、効果的にデザインする方法を学びたいですか?このガイドでは、基本的なフィクスチャーのタイプから高度なデザイン戦略まで、すべてをカバーしています。

CNCフィクスチャーとは?

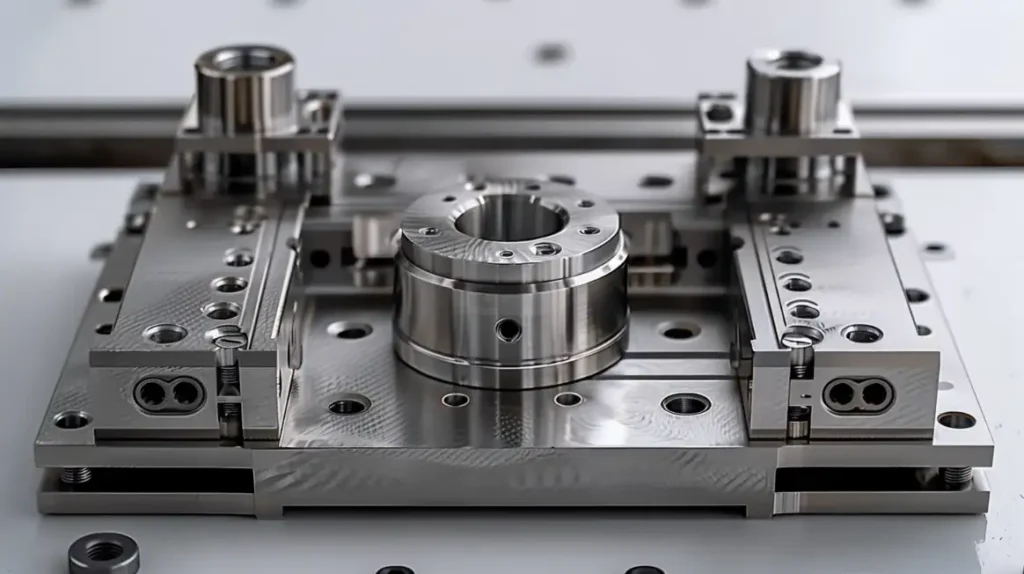

CNCフィクスチャーは、機械加工中にワークを保持し、位置決めする装置です。フィクスチャーは、切削工具が材料を除去する間、パーツを安定させ、正しく整列させます。各パーツが毎回同じように仕上がるようにします。

CNC治具には、主に3つの役割がある。第一に、機械上の正しい位置に部品を配置する。第二に、切削力に対して部品をしっかりと保持する。第三に、用途によっては正しい経路に沿って切削工具をガイドします。

冶具は、振動や切削力に耐えられるよう頑丈でなければならない。部品を傷つけることなく保持し、時間を節約するために簡単に出し入れできる必要があります。

フィクスチャーとジグの違い

よくフィクスチャーとジグを混同する人がいるが、両者は異なる働きをする。治具は、工具がワークの周りを動く間、じっとしています。治具は逆に、工具をワークの正しい場所に誘導します。

冶具は部品を所定の位置に固定し、冶具は工具が動く場所を制御します。CNC加工では、機械が工具の動きを正確に制御するため、治具の方が一般的です。

CNC治具の利点

適切な冶具を使用することは、CNC作業にいくつかの大きな利点をもたらします。

精度と再現性の向上

優れた冶具は、各パーツが前回のものと同じであることを保証します。ワークピースを毎回正確に同じ位置に保持することで、パーツの品質が向上し、不良品が少なくなります。

生産性の向上とサイクルタイムの短縮

フィクスチャーは、部品間のセットアップ時間を短縮します。オペレーターは、出来上がった部品を素早く取り出し、新しい部品をセットすることができる。冶具の中には、複数の部品を同時に保持し、機械を停止させることなく長時間稼動させるものもあります。

安全性と操作性

固定具は、切削工具から手を離して作業者を保護します。厄介な部品や重い部品を安全に扱うことが容易になります。

CNC治具の種類

CNCフィクスチャーには多くの形態があり、それぞれが特定の用途と材料用に設計されています。ここでは、あなたが遭遇する主なタイプの内訳を説明します。

ワークホールドメカニズムに基づく

部品を固定するために使われる方法は、フィクスチャーを分類する主な方法である。それぞれの機構は異なる利点を提供する。

バイスフィクスチャー

バイス治具は、最も基本的で広く使われているタイプのCNC治具です。固定と可動の2つのジョーがあり、ワークピースを反対側からクランプします。多くのショップは、標準のバイスから始め、特定の部品形状に合うようにカスタムジョーインサートを追加します。

バイス治具は、少なくとも2つの平行な面があるパーツに最適です。セットアップも簡単で、さまざまなサイズのパーツに対応できます。最新のCNCバイスは、0.0005″以内の公差を保持することができ、重切削に優れた剛性を提供します。

バイスフィクスチャは、単純な形状の小~中型部品に対して、コストと性能のバランスをとることがよくあります。ブロック、プレート、角柱部品のフライス加工に最適です。

クランプ治具

クランプ治具は、様々なタイプのクランプを使用して、ワークをベースプレートに固定します。複雑な形状の部品を保持する場合、バイスよりも柔軟性があります。

トグルクランプは、適度な保持力で素早く手動でクランプします。プッシュ式、プル式、サイドアクション式など、さまざまなスタイルがあります。トグルクランプは、セットアップ速度が重要な中規模生産に適しています。

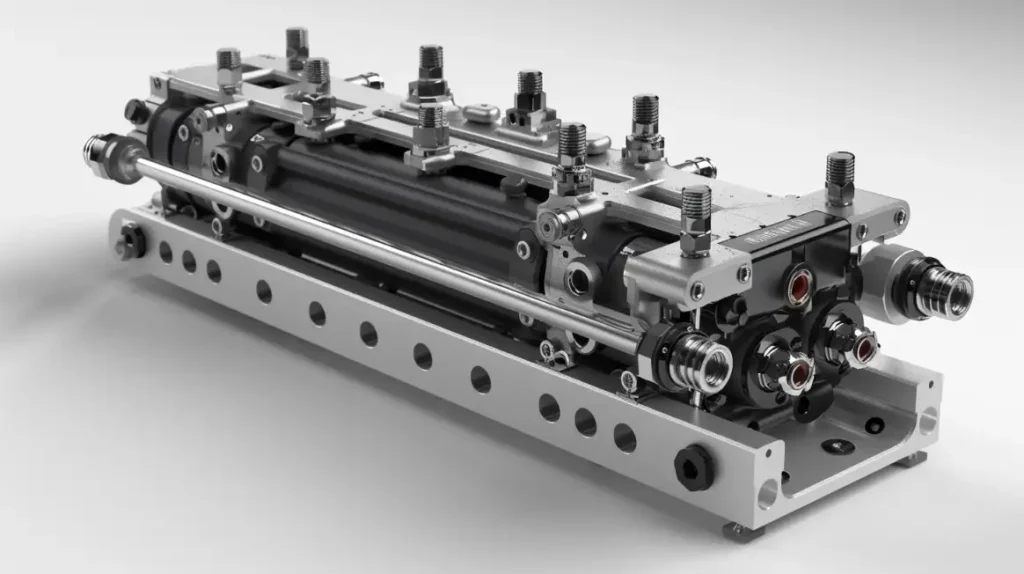

空気圧式クランプは、空気圧を利用し、より速く作動します。一度に作動させることができるため、部品ローディングの時間を節約できます。多くのCNCマシンは、これらのシステムに直接接続するエアラインを備えています。

油圧クランプは、ヘビーデューティー用途で最高のクランプ力を発生します。厳しい切削条件下でも安定した圧力を維持します。より高価ですが、油圧システムは大量生産で利益をもたらします。

マグネット固定具

マグネット・フィクスチャーは、強力な永久フィールドまたは電磁フィールドを使用して、鉄のワークを保持します。物理的なクランプがないため、より多くの部品表面への工具アクセスを妨げません。

永久磁石式チャックは電源を必要とせず、研削や軽加工に適している。電磁フィクスチャは、より重い切削のために瞬時にオン/オフできる、より実質的な保持力を提供します。

マグネット・フィクスチャーは、鉄ベースの素材にのみ機能します。歪みなくクランプするのが難しい薄い板に最適です。物理的なクランプを調整する必要がないため、セットアップ時間が大幅に短縮されます。

真空器具

真空フィクスチャーは、フィクスチャー・プレートに対して部品を保持するために吸引を使う。真空ポンプが、フィクスチャーとワークピースの間に負圧を発生させます。シーリングリングが加工中の真空を維持します。

これらのフィクスチャーは、アルミニウム、プラスチック、木材のような非鉄材料に優れています。機械的なクランプ圧で反ってしまうような、薄くて平らなワークピースに最適です。

真空システムは、部品表面にクランプ跡を残さないため、美観を重視する部品や平坦度が厳しく要求される部品に適しています。しかし、機械式クランプよりも保持力が弱いため、より軽い切削パラメータが必要になることが多い。

加工作業に基づく

加工工程が異なれば、発生する力やアクセス要件も異なります。特定の作業用に設計された冶具は、これらのニーズに対応します。

フライス治具

フライス治具は、部品の精度を維持しながら、多方向からの切削力に抵抗しなければなりません。一般的には、戦略的に配置されたサポートとクランプを備えた頑丈なベースプレートが含まれます。

優れたフライス加工フィクスチャーは、激しい切削中の振動を防ぎます。多くの場合、振動を減衰させるために追加のブレースと質量が組み込まれており、クーラントチャンネルは激しい切削中の熱を管理するのに役立ちます。

最高のフライス加工用治具は、剛性の高いワーク保持と工具の出し入れの容易さのバランスがとれています。可能であれば、パーツを再配置することなく、複数の側面から加工することができます。

回転治具

ターニング・フィクスチャーは、CNC旋盤やターニング・センターで部品を保持する。ワークピースは高速で回転するため、これらの固定具は振動を防ぐために正確にバランスされていなければなりません。

標準的な旋盤加工用治具には、ワークをセンタリングする3本または4本の爪が付いたチャックがあります。コレットチャックは、より小さな部品をより正確に把持します。カスタム仕様のソフトな爪は、ワークの形状にフィットするため、グリップ力が向上し、ワークへのマーキングが少なくなります。

異形部品の場合、旋削冶具にはバランスを保つためのカウンターウェイトが含まれることがあります。適切なバランスは、仕上げ作業に使用される高回転数ではさらに重要になります。

穴あけ治具

穴あけ治具は、ドリルビットやボーリングツールの下で部品を正確に位置決めします。穴の位置精度を維持し、ドリルのふらつきを防止することに重点を置いています。

これらの治具には、多くの場合、ドリルビットをガイドする硬化鋼ブッシングが含まれています。ブッシングはドリルのたわみを防ぎ、工具の寿命を延ばします。深い穴の場合、追加のサポートが穴あけ中の部品のたわみを防ぐことがあります。

クイックチェンジ機能は、大量の穴あけ加工における生産スピードアップに役立ちます。先進的な穴あけ治具の中には、加工後に完成パーツを押し出す自動排出機構を備えたものもあります。

研磨治具

研削治具には、卓越した安定性と精度が求められます。微小な振動でさえ、研削作業中の表面仕上げを台無しにする可能性があります。

これらの冶具には、追加の質量と振動減衰材が組み込まれていることが多い。精密研削用途では、ミクロン以内の位置精度を維持します。

研削治具において、熱安定性は非常に重要です。一部の高精度バージョンには、長時間の研削サイクルの間、寸法安定性を維持するための冷却システムが含まれています。

マテリアルハンドリングに基づく

部品の積み下ろし方法は、生産効率に影響します。冶具の設計は、生産量と自動化のニーズによって異なります。

手動フィクスチャー

手動フィクスチャーは、オペレーターが手作業で部品をロードしたりアンロードしたりする必要がある。シンプルで信頼性が高く、自動化システムよりもはるかに低コストです。

これらの器具は次のような用途に適している。 プロトタイプ 走り 少量生産.オペレータは、部品の位置決めとクランプ圧力を完全に制御できます。

多くのショップは手動治具から始め、クイックリリースクランプのようなアップグレードを加えて効率を向上させます。良い設計をすれば、手動冶具でも優れた精度と繰り返し精度を達成することができます。

自動備品

自動冶具はハンズフリー操作のためにCNC制御システムと統合します。自動冶具は、動力機構を使用して、オペレータの介入なしに部品をロード、位置決め、クランプ、排出します。

これらのシステムは、大量生産で威力を発揮します。一貫したサイクルタイムを維持し、手作業によるばらつきを排除します。実行中のプログラムに基づいて自動的にクランプ圧力を調整できるものもあります。

最先端の自動冶具は、ロボット・ローダーと連動して完全自動化セルを実現する。導入にはコストがかかるが、これらのシステムは何時間も無人で稼働し、生産能力を劇的に高めることができる。

CNC治具の用途

CNC治具は、製造業において必要不可欠なツールです。以下のような場所で使用されます。 CNC加工 が採用され、精度、効率、安全性が確保されている。その機能は、製造業で使用されるCNC操作の種類と一致している。

これは次のような用途に使用される。 CNC旋盤加工, フライス加工そして 研削.さらに、CNCクランプの設計がその用途を決定する:

- ポジショニング: CNC治具は、ワークが切削工具に対して機械上に正しく配置されていることを保証します。これにより、加工面が要求仕様を満たすことが保証されます。

- クランピング: ワークピースが位置決めされると、CNC治具が力を加えてしっかりと固定します。これにより、エラーや損傷につながる加工中の動きや振動を防ぐことができます。

CNC治具は位置決めとクランプ機能を統合し、様々な産業において生産性と品質を向上させます。信頼性が高く、効率的な製造プロセスを実現するために不可欠なツールです。

CNC治具設計のヒント

CNC冶具の設計には、綿密な計画と細部への注意が必要です。うまく設計された治具は、精度、効率、安全性を向上させることができます。ここでは、実用的なCNC治具を作成するのに役立つ、いくつかの重要なヒントをご紹介します:

ワークピースを知る

ワークピースのサイズ、形状、材質を理解してください。そうすることで、正しいタイプの冶具を選び、完璧にフィットさせることができます。ワークをどのようにロード、アンロードし、加工するかを考えてください。

安定性重視

安定したフィクスチャーは、加工中の振動や動きを防ぎます。加工物をしっかりと固定するために、丈夫な材料と固定具を使用してください。固定具が切削工具から発生する力を処理できることを確認してください。

セットアップの簡素化

適切なフィクスチャーは、セットアップと調整が簡単であるべきです。可能であれば、モジュラー・コンポーネントを使用する。そうすることで、時間を節約し、特に異なるワークや作業を切り替える際のエラーを減らすことができます。

アクセシビリティの確保

冶具がワークのすべての面にアクセスできることを確認してください。これは、複雑な加工を行う場合に重要です。切削工具を遮ったり、特定の領域に到達するのが困難な設計は避けてください。

テストと反復

本格的な生産の前に、フィクスチャーをテストしてください。アライメント、安定性、アクセシビリティに問題がないか調べてください。必要に応じて調整を行い、パフォーマンスを向上させてください。繰り返しが、あなたの特定のニーズに完璧な冶具を作る鍵です。

結論

CNC治具は、機械加工を成功させる上で重要な役割を果たします。ワークピースをしっかりと固定し、安定した部品品質を確保し、工場の生産性を高めます。適切な治具は、パーツの精度を高め、生産をスピードアップし、オペレーターの安全を守ります。

高品質のCNC治具をお探しの方、またはお客様のプロジェクトに最適なソリューションの設計について専門家のアドバイスが必要な方は、今すぐご連絡ください!製造における精度、効率、信頼性を達成するお手伝いをさせてください。 今すぐ無料相談を!

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。