次のプロジェクトのために、CNC切断とレーザー切断のどちらを選択しようとしていますか?CNC切断とレーザー切断はどちらもユニークな利点を提供しますが、その目的は異なります。どちらがあなたのニーズに合っているかを判断できるように、分解してみましょう。

CNCは物理的な切削工具を使用し、直接接触して材料を除去するため、厚い材料や3D形状に最適です。レーザー切断は、集光された光線を使用して、非接触で材料を溶かしたり、燃やしたり、蒸発させたりするため、薄い材料から中程度の材料まで高い精度が得られます。

特定のプロジェクトのニーズに最適な切断方法を知りたいですか?正しい選択ができるよう、主な違いを見てみましょう。

CNC切断とは?

CNC切削は、物理的な切削工具を備えたコンピューター制御の機械を使用して材料を除去する。機械はプログラムされた経路に従い、希望する形状や特徴を作り出す。

このプロセスは、多くの場合CADソフトウェアを使って作成されるデジタルデザインから始まる。設計は、CNCマシンが理解できるGコード言語に変換される。機械はこのコードを読み取り、それに従って切削工具を動かす。

一般的なCNC切断機の種類

CNC切断機にはいくつかの種類があり、それぞれ異なる作業に適している:

- CNCフライス盤:回転工具を使用して材料を除去します。多方向への切断が可能で、3D形状の作成に最適です。

- CNC旋盤 固定された切削工具が材料を成形している間、材料は回転します。円筒形の部品に最適です。

- CNCプラズマカッター:プラズマ・トーチを使い、鋼鉄のような導電性材料を切断する。スピードが速く、厚い金属板にも適している。

- CNCルーター はフライス盤に似ているが、木材やプラスチックのような柔らかい素材に使われることが多い。木工や看板製作でよく使われる。

CNCカッティングの仕組み

CNC切断はステップ・バイ・ステップで行われる:

- デザイン制作:デザイナーはCADソフトを使って3Dモデルを作成します。

- コード生成:デザインは、CNCマシンが読み取れるGコードに変換される。

- マシンのセットアップ:オペレーターが材料をセットし、適切な切削工具を選択する。

- 切断工程:機械はGコードの指示に従って材料を切断する。工具は複数の軸(通常は3~5軸)に沿って動き、希望の形状を作り出す。

- 仕上げ:切断後、部品はサンディングや研磨などの追加仕上げが必要になる場合があります。

CNC切断の利点

- 汎用性:CNC切削加工は、金属、木材、プラスチック、複合材など、さまざまな素材に対応します。

- 精度:CNCマシンは精度が高く、複雑な設計や厳しい公差に最適です。

- 3D機能:CNC切断は、3D形状や複雑な形状を作成することができます。奥行きとディテールを必要とするプロジェクトに最適です。

- 耐久性:CNCマシンは頑丈で、負荷の高い作業にも対応できます。長持ちするように作られており、問題なく長時間稼働することができます。

- カスタマイズ:CNCカッティングにより、簡単にカスタマイズできます。特定のプロジェクト要件を満たすために、デザインをすばやく切り替えたり、設定を調整したりできます。

CNC切断の欠点

- 料金:CNCマシンは初期投資と運用コストが高い。工具は消耗し、定期的な交換が必要なため、経費がかさむ。

- スピード:CNCカッティングはレーザーカッティングよりも時間がかかり、特に厚い素材には適していません。また、複数の工程を経るため、生産時間が長くなります。

- 複雑なセットアップ:CNCマシンのセットアップには時間がかかる。機械のプログラミングやツールの調整には熟練したオペレーターが必要です。

レーザー切断とは何ですか?

レーザー切断 は、集光されたレーザービームを用いた高精度の材料切断方法である。レーザーは所定の経路に沿って材料を溶かし、燃やし、蒸発させます。この非接触方式により、多くの種類の材料で複雑なデザインやきれいなエッジが可能になります。

レーザービームはミラーによって照射され、レンズを通して材料表面に集光される。ビームがプログラムされた経路に沿って移動すると、集中した熱がきれいな切断面を作り出します。コンピュータ制御により、高い精度が保証されます。

レーザー切断技術の種類

レーザー切断技術にはいくつかの種類がある:

- CO2レーザー:これらのレーザーは、厚い金属、木材、およびアクリル材料を切断するための標準です。高出力で、細かいカットに優れています。

- ファイバーレーザー:ファイバー・レーザーは、より効率的で精度が高いため、ステンレス鋼やアルミニウムなどの金属の切断に最適です。ファイバーレーザーの集光ビームは小さく、よりシャープな切断が可能です。

- Nd:YAGレーザー:これらのレーザーは通常、金属切断や精密彫刻に使用される。高価になりますが、特定の用途では非常に効果的です。

レーザー切断の仕組み

レーザー切断は、デザインを完成品に変えるためにいくつかのステップを踏む:

- デザイン制作:デザイナーはCADソフトを使ってデジタル・ファイルを作成する。このファイルがカットの形状と寸法を定義します。

- マシンのセットアップ:オペレーターはレーザー切断機に材料をセットし、適切な設定(レーザー出力、速度、焦点など)を選択する。

- レーザー切断工程:レーザービームは材料の表面に照射される。ビームは設計された経路をたどり、移動しながら材料を溶融または蒸発させる。切断くずを吹き飛ばし、切断品質を向上させるために、アシストガス(窒素や酸素など)が使用されることが多い。

- 仕上げ:通常、切断後のエッジは滑らかで、追加の仕上げはほとんど必要ない。

レーザー切断の利点

- 高精度:レーザー切断の精度は非常に高く、多くの場合1ミリ単位の誤差です。

- スピード:レーザー切断は高速で、特に薄い素材に適しています。

- クリーン・エッジ:バリが少なく、滑らかできれいなエッジが得られる。

- ローメンテナンス:レーザー切断機は、CNC機に比べてメンテナンスが少なくて済む。

レーザー切断の欠点

- 材料の厚さの限界:レーザー切断は厚い材料で苦労する。ビームが深く浸透するにつれてパワーが低下し、切断が不均一になります。

- 反射材:銅や真鍮のような反射率の高い素材は、切断が難しい場合があります。レーザービームが反射し、機械にダメージを与える可能性があります。

- 暑熱地帯:レーザーは熱を発生させるため、切断端付近の材料の特性を変化させる可能性がある。

CNC切断とレーザー切断:主な違い

CNCとレーザー切断は、異なる製造ニーズに対して明確な利点を提供します。その違いを理解することで、プロジェクトに適したプロセスを選択することができます。

精度と正確さ

CNCカッティングは、通常±0.001~±0.005インチの公差で、優れた精度を実現します。段差カット、面取り、可変深さカットなどの3D形状の作成に優れています。

レーザー切断は、薄い素材に対して±0.0005インチという厳しい公差を持つ卓越した精度を実現します。物理的な切削工具では不可能な複雑なパターンや小さなディテールの切削も可能です。

切削速度の比較

レーザー切断は、薄い材料ではかなり速い。しかし、材料の厚みが増すと、レーザー切断はかなり遅くなります。

CNC切断は、さまざまな材料の厚さにわたって、より一貫した速度を維持する。薄い材料では遅くなりますが、厚さが1/2インチを超える材料では、CNC切断はレーザー切断よりも効率的になります。

素材適合性

レーザー切断は、シートメタル、アクリル、木、布のような薄くて平らな素材に最適です。厚みのある素材や、銅や真鍮のような反射率の高い表面では苦戦する。

CNC切断は、厚い金属、木材、プラスチック、複合材など、より幅広い材料を扱うことができます。3D形状やより剛性の高い素材には、より汎用性が高い。

厚さの限界と材料の種類

レーザー切断は材料の厚さによって制限される。レーザーの種類にもよりますが、厚さ20mm程度までの材料であればうまく機能します。厚い材料はより大きなパワーを必要とし、カットが不均一になる可能性があります。

CNC切断は、多くの場合、数インチまでのはるかに厚い材料を扱うことができます。レーザー切断では困難なヘビーデューティーな用途に適している。多くのCNC加工において、厚さの上限は事実上ありません。

エネルギー効率とコスト

レーザー切断機は初期コストは高いが、運用コストは低い。薄い材料ではエネルギー消費量が少なく、メンテナンスも最小限で済みますが、材料の厚みが増すにつれてコストは高くなります。

CNCマシンは、工具の摩耗やエネルギー消費が大きいため、より高価である。CNCマシンは、汎用性や材料の厚みがスピードよりも重要なプロジェクトに向いている。

環境への影響

レーザー切断は、材料を塊のまま取り除くのではなく、気化させることで廃棄物を少なくする。しかし、プラスチックやコーティングされた金属を切断する場合、ガスやヒュームを放出することがあります。

CNC切断では、切り屑や削り屑の形でより多くの廃棄物が発生する。この廃材はリサイクルできることが多いが、レーザー切断に比べると工程はクリーンではない。

CNCとレーザー切断のどちらかを選択する際に考慮すべき要素

CNCとレーザー切断のどちらを選択するかは、いくつかの要因によって決まります。あなたのプロジェクトに最適な決断を下すために、主な検討事項を探ってみましょう。

プロジェクトの規模と複雑さ

CNC切断は、より大規模で複雑なプロジェクトに適しています。複数の切断角度を必要とする3D形状や複雑なデザインを扱うことができます。CNC切断は、以下のようなプロジェクトに適しています。 掘削製粉、または 彫刻.

レーザーカッティングは、細かいディテールのある小さくて平らなプロジェクトに最適です。高精度を必要とする複雑なパターンやデザインに最適です。しかし、3D形状や重作業にはあまり適していません。

材料と厚さの要件

CNC切断は、厚い金属、木材、プラスチックを含む多くの材料で動作します。汎用性が高く、数インチの厚さの材料も扱うことができる。あなたのプロジェクトが重いか、またはトリッキーな材料を含むならばCNCはよりよい選択である。

レーザー切断は、シートメタル、アクリル、布などの薄い素材に最適です。厚い素材や反射率の高い表面には不向きです。薄くて平らな素材には、レーザー切断が優れた精度と速度を提供します。

少量生産と大量生産のコスト効率

CNCカッティングは、小~中程度の生産量であれば費用対効果が高い。セットアップ費用は高くなるが、汎用性があり、さまざまな作業に対応できる。大量生産では単価が下がり、経済的です。

レーザー切断は、大量生産、特に薄い素材の場合、コスト効率が高い。初期設定と工程が短時間で済むため、人件費を削減できる。セットアップに時間がかかるため、小ロットの場合は1個あたりのコストが高くなることがあります。

リードタイムと納期

CNCカッティングは、特に複雑なデザインや厚い素材の場合、時間がかかる。工具の交換や材料の除去など、工程が増えるため、リードタイムが長くなります。

レーザー切断は、特に薄い素材の切断が速い。工程が合理化され、工具を交換する必要がないため、納期の厳しいプロジェクトに最適です。

CNC切断を選ぶとき?

CNC切断は多用途で堅牢な方法ですが、すべてのプロジェクトに最適な選択とは限りません。CNCカッティングが輝く具体的な用途を探ってみましょう。

- 航空宇宙部品:CNC切削加工は、航空機や宇宙船用の精密な部品を作ります。この業界で要求される頑丈な素材や複雑な形状を扱うことができます。

- 自動車部品:CNC切削加工は、エンジン部品からカスタムカー部品まで、自動車産業で広く使用されています。耐久性があり、精度の高い部品を作るのに最適です。

- プロトタイピング:CNCカッティングはプロトタイプの作成に最適です。大量生産に移行する前に、デザイナーがデザインをテストし、改良することができます。

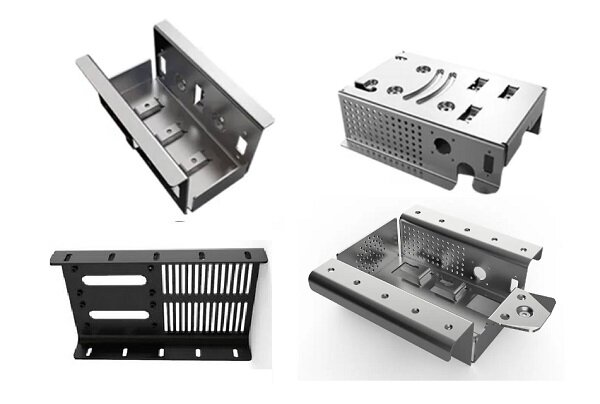

- 金属加工:CNC切断は、ブラケット、フレーム、その他の構造部品を作成するために金属加工で一般的に使用されています。重作業に最適です。

- 木工:CNCカッティングは、家具、キャビネット、装飾品の製作に人気があります。複雑なデザインや大きな作品も簡単に扱えます。

レーザー切断を選ぶとき?

レーザー切断は精密で効率的ですが、すべてのプロジェクトに最適とは限りません。レーザー切断が輝く具体的な用途を探ってみよう。

- エレクトロニクス:レーザー切断は、回路基板や筐体のような電子機器用の精密部品を作成します。小さくて細かい部品に最適です。

- 看板と装飾:レーザー切断は、看板、装飾パネル、芸術的デザインの作成に人気があります。複雑なパターンや細かいディテールも簡単に扱うことができる。

- 医療機器:医療業界では、ステントや手術器具のような装置の精密部品を作るためにレーザー切断が使用されている。高精度の作業に最適です。

- ファッションとテキスタイル:レーザーカッティングは、ファッション業界で布地や革に複雑なパターンを作るのに使われています。カスタムデザインや少量生産に最適です。

- プロトタイピング:レーザー切断は、プロトタイプ、特に平面部品の作成に理想的です。大量生産に移行する前に、デザイナーが素早くテストを行い、デザインを改良することができます。

結論

CNC切断とレーザー切断は、プロジェクトのニーズに応じて独自の利点を提供します。CNC切断は、厚みのある素材、大型または複雑な部品、多用途性に最適です。レーザー切断は、精度、スピード、効率に優れており、特に薄い素材や細かいデザインに適しています。CNC切断とレーザー切断のどちらを選択するかは、材料の種類、プロジェクトの規模、予算によります。

どの方法がお客様のプロジェクトに適しているかわからない場合、または次回の製造についてご相談が必要な場合、 お問い合わせ.私たちは、そのプロセスを通してお客様をご案内し、お客様のご要望に合ったソリューションをご提案いたします!

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。