部品や製品を設計していると、"面取り "や "開先 "といった用語に出くわすことがある。一見似ているようですが、製造や製品設計の目的は異なります。その違いを知ることは、あなたのプロジェクトで正しい選択をするための鍵となります。

面取りとベベルは、材料の端に角度をつけてカットすることを指しますが、重要な違いがあります。面取りは通常、45度の角度で直線的にカットするもので、鋭利なエッジを取り除き、安全性や美観を向上させるために使われることが多い。逆に、面取りは90度以外の角度でも可能で、さまざまなデザイン・ニーズに対応できる汎用性がある。

これらの用語の違いを理解することは、製品のエッジ処理を選ぶ際に役立ちます。それぞれの意味と使用するタイミングを詳しく探ってみよう。

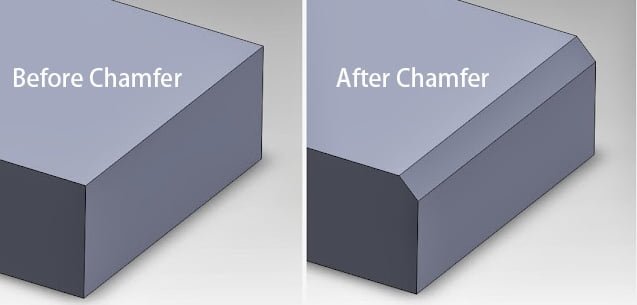

面取りとは?

面取りとは、角度をつけて平らな面を作ることで、鋭利な角を取り除くことです。最も一般的な面取り角度は、用途にもよるが45度である。この技術は、部品の組み立てを容易にしたり、鋭利なエッジで怪我をする可能性を減らすなど、機能的・審美的な理由で使用されます。

面取りは、組み立てを容易にし、部品がよりスムーズに組み合わされるようにするために、エンジニアリング設計でよく使用されます。また、金属やプラスチックのような素材に適用することで、時間の経過とともに損傷や摩耗を引き起こす可能性のある鋭利なエッジを避けることができます。

面取りの主な特徴

- 平らな面: 面取りは、エッジに沿って平らで角度のある面を作る。

- 標準的な角度: 通常は45度でカットするが、他の角度も可能。

- 目的 鋭利なエッジを取り除き、応力集中を緩和し、組み立てを容易にするために使用されることが多い。

面取りの用途

- 安全だ: 面取りは鋭利なエッジを取り除き、ケガのリスクを減らす。

- 美学: 部品に洗練されたプロフェッショナルな外観を与える。

- 機能性: 面取りをすることで、組み立て時に部品がスムーズに組み合わされる。

ベベルとは何か?

ベベルとは、2つの面をつなぐ角度のついたカットのこと。対応できる角度の点で、ベベルは面取りよりも柔軟性がある。例えば、プロジェクトのニーズによっては、30度、45度、あるいは60度の角度を持つこともある。

開先加工は、機械加工、建設、建築で一般的に使用される。 金属加工機能または美観のために特定のエッジ角度が要求される場合。部品の適合性を高め、接合部の応力を軽減し、製品全体の外観を向上させます。

ベベルの主な特徴

- アングルド・エッジ: ベベルは、2つの平面をつなぐ角度のついた面を作る。

- 標準的な角度: 45度でカットされることが多いが、用途によって異なる。

- 目的 材料の接合、強度の向上、溶接のためのエッジの準備に使用される。

ベベルの用途

- 溶接: 開先加工が施されたエッジは、溶け込みがよく、溶接部の強度が向上する。

- 接合材料: サーフェス間のスムーズな移行を実現する。

- 構造の完全性: ベベルは、重要なエリアでの応力集中を軽減する。

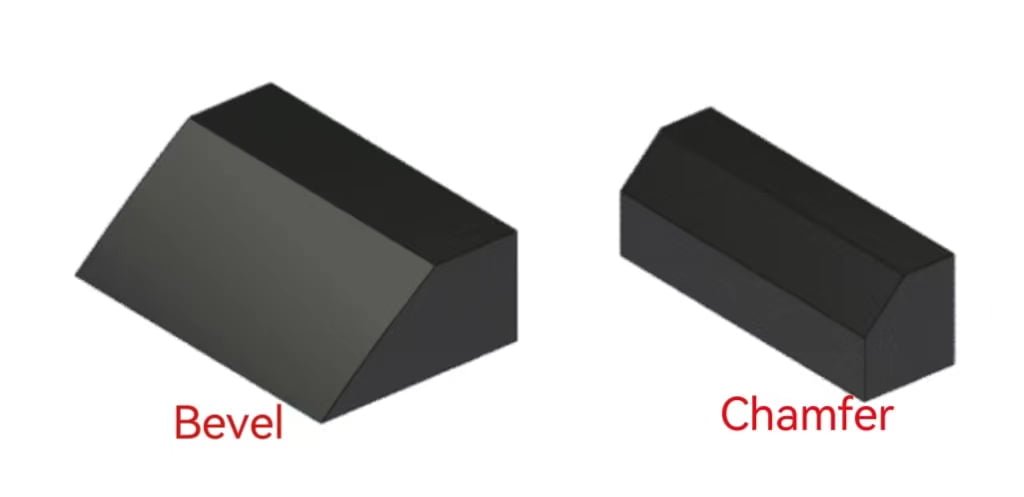

面取りとベベルの主な違い

面取りと面取りの違いを理解することは、部品の設計や製造に不可欠です。これらの用語は角度のあるカットを指しますが、いくつかの点で異なります。主な違いを説明しよう。

幾何学的な違い

アングル仕様

面取りは通常45度の角度で行われるが、他の角度を使うこともできる。角度は通常、エッジ全体に沿って同じである。

一方、ベベルは90度以外の角度でもカットできるため、設計の自由度が増す。

エッジタイプ

面取りはエッジに平らな面を作るもので、一般的には鋭利な角を取り除くために行われる。これにより、部品はより安全で扱いやすくなる。

ベベルも角度のあるエッジを作るが、構造的・美的な目的で傾斜面を作るために使われることが多い。

加工方法

面取りは、機械加工が簡単で、生産が速い。標準的な CNCマシンまた、ほとんどの面取り器は45度の角度がついているため、素早くセットできる。

ベベルは、特に角度が標準的でない場合、より多くのセットアップを必要とするかもしれません。希望するレベルに仕上げるには、より多くの工具や調整が必要になるかもしれません。

測定方法

カットの角度とエッジに沿った長さで面取りを測ることが多い。例えば、切り口は45度の角度で、コーナーから一定の距離だけ伸びている。

ベベルは通常、30度、45度、60度など、カット自体の角度で測定される。ベベルの長さは様々ですが、主な焦点は角度です。

美観と機能への影響

機能的には、面取りは鋭利なエッジを取り除き、部品の加工を容易にするために使われることが多い。 組み立てる あるいは、より安全に扱うことができる。また、部品のフィット感を高めるのにも役立つ。一方、ベベルは特定の角度を作ることで、部品の強度や組み立てに役立ちます。

面取りとベベルは、どちらもデザインの美観を向上させます。面取りは角度のバリエーションを増やし、最終的な外観のカスタマイズを可能にします。

面取りと面取りの違い:見分け方

カットが面取りか開先かを見分けるのは、見るべきポイントがわかれば簡単だ。それを分解してみよう。

面取り

面取りは、その主な特徴を知っていれば簡単に見つけることができる:

- フラットエッジ: 面取りは、材料の端に沿って平らな傾斜面を作ります。

- 標準的な角度: 通常は45度の角度でカットされるが、他の角度も可能だ。

- 目的 安全性、美観、組み立てやすさのために鋭利なエッジを取り除いた部品の面取りを探す。

例 金属板の角が45度の角度で切り落とされているのを見たら、それは面取りだ。

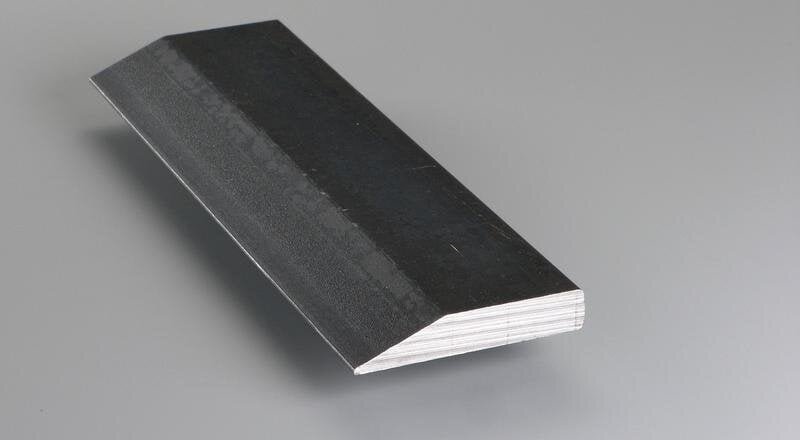

ベベル

ベベルには、面取りとは異なる明確な特徴がある:

- アングルド・サーフェス: ベベルは、2つの平面を結ぶ角度のついた面を作り、多くの場合45度の角度をつける。

- 目的 開先加工は、接合や溶接が必要なエッジや、スムーズな移行が必要なエッジによく見られる。

例 溶接の準備のために鋼板の片端が斜めにカットされているのを見たら、それは開先だ。

カットの形状と目的に注目すれば、面取りか開先かを簡単に見分けることができる。面取りは平らで、安全や組み立てに使われるのに対し、開先は角度があり、接合や溶接に使われる。

面取りと開先:長所と短所

面取りと開先には、それぞれ長所と短所があります。これらを理解することで、プロジェクトにどちらを使うかを決めることができます。

面取り

長所

- 安全だ: 鋭利なエッジを取り除き、ケガのリスクを低減。

- 美学: パーツにクリーンで洗練された外観を与える。

- 組み立ての容易さ: 部品がスムーズに組み合わされるようにする。

- 費用対効果: 加工が簡単で、ベベルよりも精度を必要としない。

短所

- 限られた強さ: 強固な接合部が必要な構造用途には不向き。

- 溶接にはあまり機能的でない: 開先と同じ溶接溶け込みは得られない。

ベベル

長所

- 強い関節: 溶接に最適で、溶け込みがよく、接続が強固になる。

- 構造の完全性: 重要なエリアでの応力集中を軽減。

- スムーズなトランジション 素材間のシームレスな接続を実現。

短所

- もっと複雑だ: 機械にはより精密で特殊な工具が必要となる。

- より高いコスト: 機械加工の手間が増えるため、割高になる可能性がある。

- 常に必要というわけではない: 面取りで十分な単純な用途では、やりすぎだ。

面取りとベベルの選択

面取りと面取りのどちらを使用するかは、プロジェクトの具体的なニーズによって異なります。正しい選択をするためのガイドです。

デザイナーにとっての主な考慮事項

面取りとベベルのどちらかを選ぶときは、以下の要素を考慮すること:

- 機能性: カットの主な目的は何か?安全のためか、組み立てのためか、構造上の強度のためか?

- 美学: 洗練された外観が必要なのか、シームレスな移行が必要なのか。

- 料金: 機械加工にどれだけの時間とリソースを投資するつもりですか?

- 材料: 素材によっては、ある種のカットによく反応するものもある。

面取りを使用する場合

面取りは以下の場合に使用する:

- 安全だ: 鋭利なエッジを取り除き、怪我のリスクを減らす。

- 美学: 部品をきれいに仕上げる。

- 組み立て: 組み立ての際、部品同士を合わせやすくするため。

- 費用対効果の高いソリューション: 複雑な機械加工を必要とせず、シンプルで迅速な改造が必要な場合。

例 金属製ブラケットのエッジに面取りを施すことで、取り扱いがより安全になり、取り付けも容易になる。

面取りを使用する場合

次のような場合にベベルを使用する:

- 溶接の準備: より優れた溶け込みで、強力で信頼性の高い溶接を行う。

- 構造の完全性: 応力集中を緩和し、接合部の強度を向上させる。

- シームレスなトランジション: 2つの面を滑らかに接続する。

- 複雑なデザイン: 機能的または審美的な理由で、プロジェクトに正確な角度のカットが必要な場合。

例 溶接前に鋼板の端を開先加工し、接合部の強度と耐久性を確保する。

結論

面取りと開先加工は、どちらも製造工程で使用される角度カットですが、目的、設計、用途が異なります。両者を選択する際は、設計の柔軟性、製造の複雑さ、部品の目的を考慮する。

どのエッジ処理がお客様のプロジェクトに適しているかわからない場合は、今すぐ当社の専門家にご相談ください。お客様のデザインと生産ニーズに合った最適なソリューションを見つけるお手伝いをいたします。 お問い合わせ 今すぐ次のプロジェクトに取り掛かろう!

その他のリソース

溶接強度のための開先加工 - ソースミディアム

金属加工における面取り - ソースプロトラブズ

面取りに関する最高のヒントとコツ - ソースSAAR USA

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。