多くのメーカーが厳しい選択に直面している。次の部品に鋳造と機械加工のどちらを選ぶべきか。それぞれの方法には利点と欠点があります。プロジェクトの目標、材料の必要性、最終的な部品の用途によって選択する必要があります。その違いを明確にすることで、十分な情報に基づいた決断を下し、プロジェクトを軌道に乗せることができるようにしましょう。

鋳造は、複雑な形状を大量に作るのに適している。機械加工は、公差の厳しい精密なカスタム部品に最適です。細部まで滑らかな仕上がりを求めるなら、機械加工が有力な選択肢となる。複雑な形状の部品を一度にたくさん作りたい場合は、鋳造の方が良い場合が多いです。

どちらの方法にも長所と限界がある。それぞれがどのように機能し、どのような場合に使うべきかを検証してみよう。

キャスティングとは?

鋳造とは、金属を溶かし、型に流し込み、冷やし固める工程である。金属が冷えると、型が外される。この工程では、方法によって一度に1つの部品を作ることも、複数の部品を同時に作ることもできる。

鋳型は最終的な部品の形状を決定する。砂、金属、セラミック、その他の材料で作ることができる。再利用可能な型もある。また、1回しか使えないものもある。

鋳造は、大きくて重い部品や、機械加工が難しい複雑な細部を持つ部品によく使われる。

一般的な鋳造方法

鋳造方法は、鋳型の種類、使用する金属、最終部品の細部のレベルによって異なります。以下は、今日の製造業で使用されている最も一般的な方法である:

砂型鋳造

型の周りに砂を詰めて型を作る。型を取り除き、溶けた金属を流し込む。この方法は費用効率が高く、簡単である。大型部品や少量生産に最適です。表面仕上げは粗く、精度は低い。

ダイカスト

溶融金属を高圧で鋼鉄製の金型に注入する。この方法は高速で、良好な表面仕上げと厳しい公差を持つ部品を生産する。アルミニウム、亜鉛、マグネシウムなどの非鉄金属に最適。大量生産に最適です。

インベストメント鋳造

ワックスパターンをセラミックでコーティングして型を作る。セラミックが固まったら、ワックスを溶かして取り除く。この方法により、非常に詳細で精密な部品を作ることができます。小さな部品や複雑なデザインに使われます。

永久鋳型鋳造

砂の代わりに再利用可能な金属型を使用します。これらの鋳型は砂型鋳造に比べ、優れた表面仕上げと厳しい公差を提供する。アルミニウムやマグネシウム合金によく使用される。

遠心鋳造

金属が流し込まれる間、金型は回転する。遠心力によって金属が金型の壁に押し付けられる。これにより、緻密で強度の高い部品ができる。チューブやリングなどの円筒形の部品によく使われる。

メリットとデメリット

鋳造には、特に複雑な部品や大きな部品を作る場合、多くの利点があります。しかし、デメリットもあります。以下に簡単な内訳を示します:

メリット

- 複雑な形状を扱う

- 大型部品に最適

- 大量生産に適している

- 幅広い種類の金属に対応

- 材料の無駄が少ない

デメリット

- 機械加工より精度が劣る

- 表面仕上げに特別な作業が必要な場合がある

- 収縮や欠陥が発生する可能性がある

- 小ロットの場合、金型にコストがかかることがある

- 非常に厳しい公差には不向き

機械加工とは?

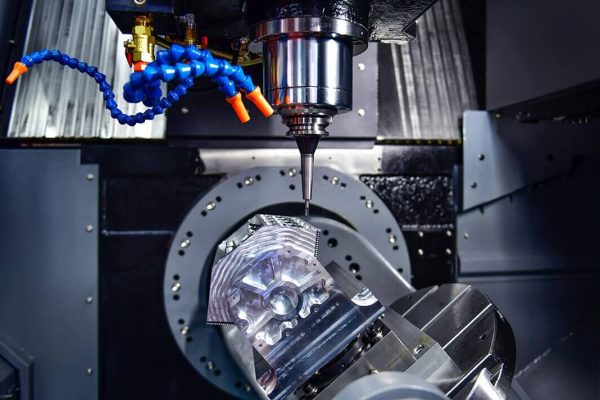

機械加工とは、希望する形状を形成するために、ワークピースから材料を削り取るプロセスである。機械加工は、金属やプラスチックの塊から始まる。機械は、ドリル、ミル、旋盤などの工具を使用して層を取り除きます。

目標は、厳しい公差、きれいなエッジ、正確な寸法を得ることである。この工程には、手動またはCNC制御があります。CNCマシンはデジタル設計に従い、一貫した再現性のある結果を生み出します。

機械加工は多くの材料でうまくいく。一般的なものとしては、アルミニウム、スチール、真鍮、銅、チタン、プラスチックなどがある。航空宇宙、自動車、医療、エレクトロニクス産業で広く使われている。

一般的な加工技術

機械加工にはいくつかの方法があり、それぞれに明確な目的がある。その選択は、部品の形状、材質、精度のニーズによって異なります。ここでは、最も一般的な技術を紹介します:

フライス加工

回転切削工具は、静止しているワークから材料を取り除きます。平らな面、溝、ポケット、複雑な形状を作成するために使用されます。

旋回

切削工具が材料を除去する間、ワークピースは回転する。これは旋盤で行われる。シャフト、ブッシュ、ねじなどの丸い部品に最適です。

掘削

回転するドリルビットが材料に穴を開ける。穴あけは、最も基本的で広く使用されている加工ステップのひとつです。

研削

研磨ホイールは少量の材料を除去します。仕上げ加工や、非常に滑らかな表面や厳しい公差を実現するために使用されます。

メリットとデメリット

機械加工は精度と柔軟性で知られている。機械加工は、カスタムパーツや厳しい公差に適しています。しかし、機械加工にはトレードオフもあります。その簡単な内訳は以下の通りだ:

メリット

- 高い精度と正確さ

- 優れた表面仕上げ

- 小ロット生産に最適

- デザイン変更が容易

- 硬い金属に適している

デメリット

- 材料の無駄が多い

- 大容量では遅い

- 部品単価が高い場合がある

- 工具の経年摩耗

- 複雑な内部形状に限定

鋳造と機械加工の主な違い

金属部品の成形には鋳造と機械加工の両方が使われるが、その方法はまったく異なる。それぞれに長所があり、最適な選択はプロジェクトのニーズによって異なります。以下は、両者が異なる主な分野です。

ツーリング

鋳造にはしばしば特注の鋳型が必要になる。これらの金型は、方法によって砂型、金属型、セラミック型から作られる。金型費用は、特にダイカストの場合、当初は高くなりますが、大量生産では費用対効果が高くなります。

機械加工では、標準的な切削工具とCNCマシンを使用します。特別な金型を必要としないため、段取りコストを低く抑えることができる。そのため、機械加工は試作品や少量の注文に適している。

素材に関する考察

鋳造は、アルミニウム、鉄、鋼鉄、真鍮、亜鉛など、簡単に溶けて注げる金属でうまくいきます。素材によっては、特に冷却時に割れやすいものは、鋳造時に慎重な管理が必要です。

機械加工は、より幅広い材料を扱うことができる。硬質金属、軟質合金、プラスチック、複合材料など、幅広い材料を扱うことができます。鋳造が苦手な素材や、強度や耐熱性に優れた素材に適しています。

公差と精度

鋳造は通常、公差が緩い。例えば砂型鋳造では、正確な仕様を満たすために余分な機械加工が必要になることがあります。インベストメント鋳造のような高精度の方法であっても、後処理は標準的な慣行です。

機械加工は、より高い精度を提供する。CNCマシンは、多くの場合±0.001インチ以内の厳しい公差を保持することができます。これは、隙間やストレスなく組み合わされなければならない部品にとって重要なことです。

部品の強度

鋳造部品には、気孔や弱点などの内部欠陥があることがある。冷却速度や金型設計は、結晶粒構造や最終的な強度に影響する。部品は、その特性を改善するために熱処理が必要な場合がある。

機械加工された部品は、ソリッドストックから切り出されるため、元の材料強度を保つことができる。より均一で高密度です。そのため、特に荷重を支える部品や安全性が重要な部品は、より強く、より信頼できるものになります。

表面仕上げ

鋳造では、特に砂型鋳造の場合、表面が粗くなったり、凹凸が生じたりすることがある。研削や研磨などの仕上げ工程が必要になることが多い。ダイカスト鋳造やインベストメント鋳造では、より滑らかな表面が得られますが、それでも後片付けが必要になる場合があります。

機械加工は、機械から直接、よりきれいで滑らかな表面を作り出します。研磨された表面やぴったりとした表面が必要な部品の場合、機械加工は余分な仕上げ工程を省くことができます。

デザインの柔軟性

鋳造では、機械加工が困難な複雑な形状や内部の特徴を作り出すことができます。中空部、薄肉部、曲面などをワンステップで作ることができます。このため、鋳造は複雑な設計に適した選択肢となります。

機械加工は、工具が届く範囲と動く範囲によって制限される。鋭利な内コーナー、深いキャビティ、複雑なカーブなどは、加工が複雑になったり、コストが高くなったりする可能性がある。しかし、再加工することなく、より簡単に設計を変更することができます。

生産スピードと効率

大量ロットの場合は鋳造の方が早い。一旦金型を作れば、多くの部品を迅速に生産することができます。これは、セットアップの時間が大量生産に利益をもたらす大量生産に理想的です。

機械加工では、部品1個あたりの加工時間が長くなる。CNCオートメーションでも、各部品は個別に切削されます。小ロットや頻繁な変更が必要な部品に適している。

コストへの影響

鋳造は金型を作るため、初期費用が高くなる。しかし、部品当たりのコストは、生産量が多いほど下がります。多くの部品を生産する場合は、時間の経過とともに費用対効果が高くなります。

機械加工は、立ち上げコストは低いが、単価は高い。より多くの材料を使用し、より多くの時間を要し、熟練したオペレーターやCNCプログラミングを必要とする。少量生産やカスタム・パーツの場合、機械加工はより手頃なオプションとなる。

鋳造と機械加工:産業における応用

鋳造も機械加工も、多くの産業で使用されている。その選択は、部品の機能、体積、要求される精度によって異なります。以下は、それぞれの方法が最も適している一般的な使用例です。

自動車

鋳造は自動車製造業界で広く使われている。エンジンブロック、トランスミッションハウジング、ブレーキキャリパーなどは金属で鋳造されることが多い。これらの部品は複雑な形状を必要とし、大量生産が可能である。

機械加工は、ピストン、クランクシャフト、シリンダーヘッドなどのエンジン部品に用いられる。これらの部品は、ストレス下で確実に機能するために、厳しい公差と滑らかな仕上げが必要です。

産業機械

大型の機械フレーム、ハウジング、ポンプ本体は、金属で鋳造されることが多い。鋳造は、サイズと複雑さを低コストで処理します。

機械加工は、シャフト、ギア、精密マウント、ファスナーの穴などに使われる。これらは高い精度ときれいなフィットが必要です。多くの場合、鋳造部品は後に機械加工され、より良いディテールとフィット感が得られます。

医療機器

機械加工は、ほとんどの医療部品に適した方法です。機械加工は、精密さ、きれいな表面、公差の厳密な管理を可能にする。手術器具、インプラント部品、カスタム継手などは、通常ステンレスやチタンから機械加工されます。

鋳造はこの分野ではあまり使われませんが、筐体や本体に直接触れない部品に適用できます。インベストメント鋳造は、必要な場合に微細なディテールを提供する。

航空宇宙

鋳造は、タービンハウジングや構造用ブラケットなど、複雑で軽量な部品の製造に使用される。これらの部品には、強度を高めるために熱処理が施されることが多い。

機械加工は、着陸装置、エンジン部品、機体付属品など、完璧な品質が要求される部品に使用されます。CNC機械加工は、重要な分野における再現性、精度、性能を保証します。

鋳造と機械加工:正しいプロセスの選択

鋳造と機械加工のどちらを選ぶかは、プロジェクトのニーズ次第です。鋳造の方が良い部品もあれば、機械加工の方が良い部品もあります。機械加工の方が良い部品もあります。あなたの決断の指針となる、重要な要素を検討してみましょう。

生産量

大量生産には鋳造の方が理にかなっている。一旦金型が出来上がれば、各部品の製造コストは低くなる。そのため、時間の経過とともに1個あたりのコストが下がる。

機械加工は、少量生産、一品部品、試作品に適している。金型費がかからず、変更も迅速に行える。

部品の複雑さ

鋳造は複雑な形状をワンステップで作ることができる。中空部品、曲面、内部形状は機械加工よりも鋳造の方が簡単です。

機械加工は、より単純な形状に最も適している。機械加工でも複雑な部品を製造することはできますが、コストが高くなり、リードタイムも長くなります。形状によっては、カスタムツーリングや複数のセットアップが必要になる場合もあります。

希望精度

厳しい公差、滑らかな仕上げ、複雑な細部が必要な部品には、機械加工が適しています。機械加工では、サイズや形状をより細かく制御することができます。

鋳造では、部品の精度に限界があります。厳しい仕様を満たすために、鋳造後にいくつかの表面を機械加工する必要があるかもしれません。

予算の制約

鋳造は金型を作るため、初期費用が高くなる。しかし、大量に生産すれば、部品あたりのコストは下がります。大量生産には、より予算に優しい。

機械加工は立ち上げコストが低い。金型も必要ない。しかし、機械加工時間の延長や特殊な工具が必要な場合は特に、部品あたりのコストは高くなります。

生産スピード

鋳造は、金型ができれば早くできる。特にダイカスト鋳造のような方法では、多くの部品を素早く作ることができます。

機械加工はより遅い。部品は1つずつ作られる。セットアップ、工具交換、切削時間がかさむ。小ロットや納期に余裕がある場合に適している。

材料の種類

鋳造は、アルミニウム、青銅、鉄、亜鉛など、溶けやすい金属でうまくいく。金属がいかにうまく流れ、冷えるかによって制限される。

機械加工はより幅広い材料を扱う。チタンやステンレス鋼のような硬い金属を扱う。また、鋳造が難しいプラスチックや特殊合金も扱う。

結論

鋳造は、大量生産、複雑な形状、部品単価が低い場合に適している。機械加工は、高精度、滑らかな仕上げ、厳しい公差が必要な部品に最適です。適切な選択は、設計、材料、生産目標によって異なります。コスト、スピード、品質のバランスを取る必要がある場合は、これらの要素をすべて考慮した上で決定してください。

どの工程がお客様の役割に最も適しているのか、お分かりになりませんか?当社のエンジニアリングチームがお客様の設計を検討し、最適なオプションをご提案します。 お問い合わせ をクリックして、専門家のアドバイスと迅速な見積もりを入手してください。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。