金属部品には、厳しい公差を持つ精密な穴が必要な場合が多い。ドリル加工は多くの場合に有効ですが、より高い精度と滑らかな仕上げが必要な穴もあります。ボーリング加工はこれを解決します。穴あけ加工を行わないと、部品がうまくはまらず、アライメントに問題が生じたり、接合部が弱くなったりします。金属加工に携わるなら、ボーリング加工を理解することは必須です。

ボーリング加工は、精度と表面仕上げを向上させるために既存の穴を拡大します。削り取る材料は最小限に抑えますが、穴のサイズ、真円度、アライメントが正確に要求されます。CNCマシンとボーリングミルは、この工程を高精度で処理します。

ここでは、ボーリング加工の仕組み、主な種類、プロジェクトに使用する場合について説明します。

ボーリング加工の基礎

穴あけ加工は、穴の拡大や精緻化の精度を保証します。以下は、この加工プロセスの主な側面です。

退屈とは何か?

ボーリングは、既存の穴を拡大・改善する加工方法である。新たに穴を開けるドリル加工とは異なり、ボーリング加工では、あらかじめ開けられた穴や鋳造された穴から材料を取り除き、穴のサイズ、表面仕上げ、精度を向上させる。

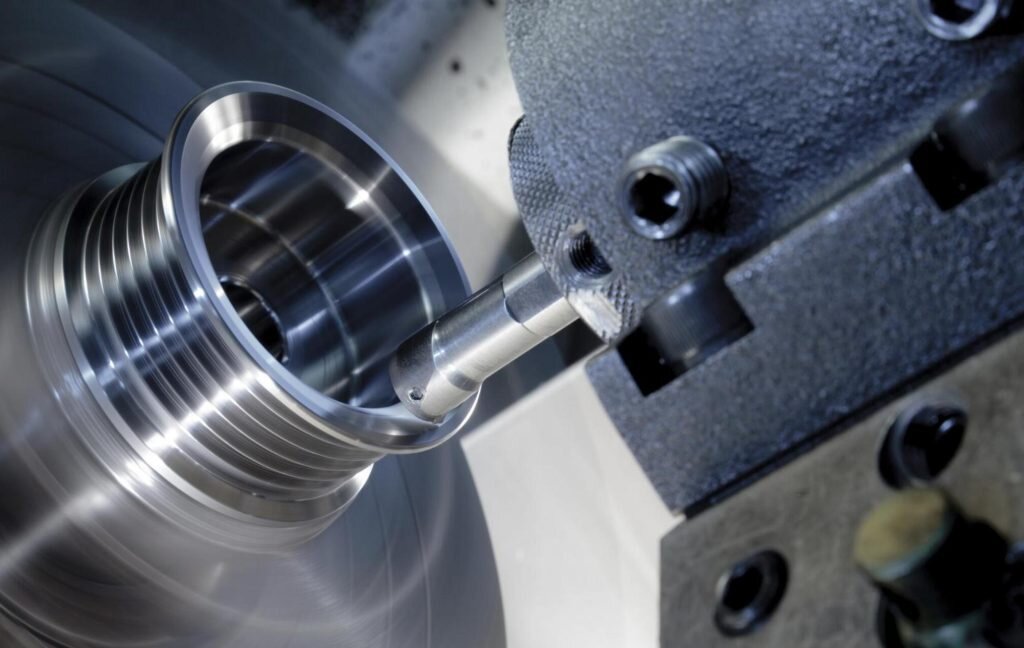

この加工は、制御された動きをしながら、穴の中で1点切削工具を回転させることによって行われる。工具(旋盤の場合)またはワーク(ボーリング・ミルの場合)のどちらかが回転する。この制御された切削動作により、真円度、真直度、表面品質に優れた穴ができる。

ボーリングの主要部品

ボーリング加工の成否は、使用する工具と部品に左右される。ここでは、必要不可欠な部品の内訳を紹介する:

退屈なバー

ボーリングバーは、切削工具を保持し、加工プロセス中の安定性を提供します。穴の大きさや深さに合わせて、さまざまな長さと直径があります。

切削工具とインサート

切削工具は穴から材料を取り除く。工具のチップや交換可能なチップは、様々な作業や材料に対応できるよう、様々な形状や材質がある。

ツールホルダーとアタッチメント

ツールホルダーは、切削工具とボーリングバーを所定の位置に固定します。ツールホルダーは、正確な結果を得るために重要な、適切な位置合わせと安定性を保証します。

ボーリング加工の仕組み

ボーリング加工は、穴の内側から材料を除去するために特殊な工具を使用します。この工程は、あらかじめ穴を開けておくことから始まる。切削工具を装備したボーリングバーが穴に挿入される。バーが回転しながら穴の軸に沿って移動し、材料の薄層を削って希望のサイズと仕上げを実現する。

ボーリングバーを制御する機械が精度を保証します。正確な仕様に合うように、工具の位置と速度を調整します。この制御レベルにより、ダル加工は公差の厳しい穴加工に最適です。

どのような場合にボーリング加工を使うべきか?

ボーリング加工は、特定の状況に最も適しています。こんなときに威力を発揮します:

- 高精度の要件:厳しい公差が要求されるプロジェクトでは、ボーリング加工により穴の直径と真円度が正確な仕様に適合します。

- 滑らかな表面仕上げ:ボーリング加工は、ドリル加工よりも滑らかな仕上がりになるため、追加研磨の必要性が低くなります。

- 既存の穴の拡大:ボーリングは、アライメントを損なうことなく穴のサイズを変更する必要がある場合に理想的な選択です。

ボーリング加工:長所と短所

ボーリング加工は精度を保証しますが、他の加工と同様、長所と短所があります。両方を理解することは、プロジェクトに適した方法を選択するのに役立ちます。

長所

- 高い正確性:厳しい公差と正確な穴寸法を実現。

- 滑らかな表面仕上げ:ラフネスを低減し、穴の品質を向上させる。

- 柔軟性:金属やプラスチックなど、さまざまな素材を扱う。

- カスタマイズ:必要に応じて穴の大きさや形状を調整する。

- より良いアライメント:組み立てられた部品の同心度や適切なはめあいを確認する。

短所

- より遅いプロセス:特に深い穴の場合、ドリルよりも時間がかかる。

- より高いコスト:特殊な工具と熟練したオペレーターを必要とする。

- 小穴限定:最小径では効果が少ない。

- 工具のたわみリスク:長いボーリングバーは、振動や精度の問題を引き起こす可能性があります。

ボーリングマシンの種類

ボーリングマシンにはさまざまな種類があり、それぞれ特定の作業や用途に合わせて設計されています。ここでは、最も一般的なものをご紹介します:

水平ボーリングマシン

横中ぐり盤は、大きな部品、重い部品、幅の広い部品用に設計されています。ボーリングバーが水平に移動するため、エンジンブロック、ギアボックス、フレームなどの部品加工が容易です。

- 最適な用途:大型部品、広い表面、水平アライメントを必要とするアプリケーション。

- メリット:重荷重に対応し、大型ワークの安定性を確保し、柔軟な加工を実現。

縦型ボーリングマシン

縦型ボーリングマシンは、高さのある部品や円筒形の部品に使用されます。ボーリングバーが垂直に動くため、深穴や大径の加工に最適です。

- 最適な用途:タービンのハウジングや太いパイプなど、背の高い円筒形の部品。

- メリット:ワークへのアクセスが良く、正確な垂直アライメントが可能。

テーブル型ボーリングマシン

テーブル型中ぐり盤は、ワークを保持する可動式のテーブルが特徴である。テーブルは多方向に可動するため、正確な位置決めと加工が可能です。

- 最適な用途:多軸加工を必要とする中型から大型の部品。

- メリット:位置決めの柔軟性、複雑な形状への対応、高精度を実現。

精密ボーリングマシン

精密ボーリングマシンは、高精度の作業用に設計されています。航空宇宙産業や自動車産業など、厳しい公差が要求される産業でよく使用されます。

- 最適な用途:ベアリング、ブッシング、エンジン部品など、極めて高い精度が要求される用途。

- メリット:比類のない精度、滑らかな仕上げ、高精度のプロジェクトで一貫した結果を提供します。

ボーリング加工の用途

ボーリング加工は、精度と品質を達成するために様々な産業で使用されている汎用性の高いプロセスです。ここでは、主要分野でどのように応用されているかをご紹介します:

航空宇宙

航空宇宙産業では、非常に高い精度と信頼性が求められます。ボーリング加工は、次のような重要な部品の製造に使用されます:

- エンジン・ハウジング:タービンエンジンの正確なアライメントと滑らかな仕上げを保証します。

- 着陸装置部品:シャフトやベアリング用の正確な穴を開ける。

- 構造部品:航空機のフレームや翼に穴を開け、適切に組み立てる。

自動車製造

自動車産業では、中ぐり加工はエンジンやトランスミッションの部品製造に不可欠です。主な用途は以下の通り:

- エンジンシリンダー:エンジン性能を最適化するために、正確なボアサイズと滑らかな仕上げを実現。

- トランスミッションハウジング:ギアとシャフトの正確なアライメントを確保。

- ブレーキシステム:ブレーキキャリパーとローター用の精密な穴を開ける。

重機

重機械は、重要で耐久性のある部品のためにボーリング加工に依存しています。一般的な用途は以下の通りです:

医療機器製造

医療業界では、機器や装置の超精密部品が求められます。ボーリング加工は、その作成に使用されます:

- インプラント:整形外科用インプラントのスクリューやフィッティング用の精密な穴を開ける。

- 手術器具:メスや鉗子などの工具の正確な寸法を確保する。

- 診断機器:画像診断装置やその他の医療機器の部品を精製。

| プロセス | 目的 | 使用ツール | 精密レベル | 申し込み |

|---|---|---|---|---|

| 掘削 | 穴を開ける | ドリルビット | 低い | 一般的な穴あけ |

| つまらない | 穴の拡大と改善 | シングルポイント切削工具 | 高い | 精密機械加工 |

| リーミング | ホールの仕上げと磨き | マルチエッジリーマ | 非常に高い | 公差の厳しい部品 |

ボーリングにおける課題と解決策

ボーリング加工は非常に効果的ですが、それなりの課題も伴います。ここでは、精度と結果を向上させるための一般的な問題と実践的な解決策をご紹介します。

ボーリング作業でよくある問題

工具のたわみとびびり

工具のたわみは、ボーリングバーが圧力を受けて曲がることで発生し、穴の精度を低下させます。びびりは、工具が過度に振動することで発生し、仕上げ面精度の低下や工具の摩耗の原因となる。

- 原因:長いボーリングバー、不適切な工具セットアップ、高い切削力。

- インパクト:精度の低下、仕上げの粗さ、工具寿命の短縮。

表面仕上げが悪い

表面仕上げが不均一になるのは、不適切な設定、振動、摩耗した切削工具が原因です。

- 原因:不適切な送り速度、工具の摩耗、不安定な機械設定。

- インパクト:部品が品質基準を満たさない場合があり、追加の仕上げ作業が必要となる。

不正確な穴寸法

工具の位置決めや機械の較正の誤差により、穴が大きすぎたり、小さすぎたり、位置がずれたりすることがあります。

- 原因:工具サイズの不適正、機械のミスアライメント、熱膨張。

- インパクト:部品が正しく組み合わされず、組み立てに問題が生じる場合があります。

ボーリング精度向上のためのベストプラクティス

ツールの選択とセットアップ

精度を高めるには、正しい道具を選び、正しくセットアップすることが重要だ。

- より短いボーリングバーを使う:バーを短くすることでたわみを減らし、安定性を向上。

- 正しい切削工具の選択:材料の加工用に設計された、鋭利で高品質のチップを使用してください。

- 適切なツールアライメント:誤差を防ぐため、工具が穴の軸に合っていることを確認してください。

制振技術

振動を減らすことで、仕上げ面と工具寿命が向上します。

- ダンパー付きボーリング・バーを使用する:振動を吸収し、ビビリを抑えるバー。

- 切削パラメータの最適化:速度、送り速度、切り込み深さを調整し、振動を最小限に抑える。

- 安全なワークピース:加工中にワークが動かないようにしっかりとクランプしてください。

測定・検査方法

定期的な測定と検査により、穴が仕様に適合していることを確認する。

- 精密測定ツールを使う:ボアゲージやマイクロメーターのような工具は、穴の寸法を確認するのに役立ちます。

- 工程内検査:加工中に穴の寸法をチェックし、エラーを早期に発見する。

結論

ボーリング加工は、製造業において精密で高品質な穴を実現するために不可欠です。既存の穴を精密化、拡大し、精度、滑らかな仕上げ、適切なアライメントを確保します。航空宇宙から医療機器まで、さまざまな用途に適したボーリング加工方法と機械があります。

お客様のプロジェクトに信頼性の高いボーリング加工が必要な場合、当社はお客様のニーズに合わせた高精度のソリューションを提供します。 お問い合わせ お客様のご要望をお聞かせください!

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。