一般的なシートメタル設計の落とし穴をコントロールすることは、時間を節約し、スクラップを減らし、優れた性能を持つ部品を製造する最善の方法のひとつです。このプロセスで中心的な役割を果たすのが製造性設計(DFM)です。曲げ代から穴の配置に至るまで、あらゆる設計上の選択が、製造現場で問題を引き起こすのではなく、円滑な製造をサポートすることを保証します。

本書は、エンジニアが直面する最も一般的な課題に焦点を当て、DFMの原則を適用して対処する方法を示しています。曲げ加工、ハードウェアの統合、仕上げなどの各セクションでは、設計意図を製造可能な結果に直結させる、明確で実践的なガイドラインを提供しています。

DFMを早期に適用することで、生産開始前にエラーを防止し、部品間の一貫性を向上させ、コストのかかる手戻りを減らすことができます。以下の章では、これらの問題を順を追って説明し、より革新的で信頼性が高く、製造しやすい板金設計への明確な道筋を示します。

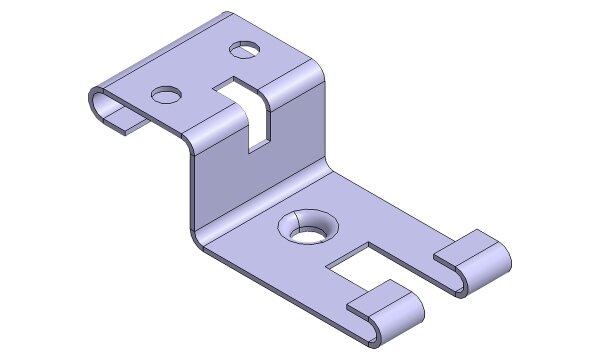

よくある曲げの問題を避ける

曲げ加工は単純に見えるかもしれないが、作用する力が問題を引き起こすことがある。設計者は、正確な部品を得るために、これらの影響について計画する必要があります。

スプリングバックと曲げ代

跳ね返ります は、金属が曲げられた後、元の平らな形状に戻ろうとするときに発生する。シートの外側は内側よりも伸びるため、この差によって曲げが少し緩むのです。例えば、アルミニウム合金は2~3度スプリングバックすることがある。高強度鋼の場合は、5度以上戻ることがあります。これを解決するために、設計者はしばしば小さなオーバーベンドを加え、部品が正しい角度になるようにします。

曲げ代 も同様に重要である。1.5mmの冷延鋼板で90度の曲げ加工をした場合、それを考慮しなければ平板の長さが約2mm長くなります。設計者は、曲げテーブルやソフトウェアを使用して、Kファクターに基づく値を適用します。これらの数値は、ほとんどの板金で通常0.3から0.5の範囲です。これらの数値がないと、小さな部品であっても、想定された場所に収まらないことがあります。

ベンドレリーフの追加

ベンドリリーフは、曲げ線付近の亀裂や裂け目を止めるのに役立ちます。これがないと応力が蓄積され、材料が限界を超えてしまう可能性があります。特に2mm以上の厚いシートは、リリーフなしで曲げると亀裂が入りやすくなります。シートの幅とほぼ同じで、曲げ半径よりわずかに長い単純なリリーフカットで、多くの場合、問題は解決します。

リリーフは部品の精度も向上させます。コーナー付近で屈曲するエンクロージャでは、一貫したリリーフカットにより、寸法が約±0.2 mm以内に収まります。これにより、組み立てが容易になり、溶接や締結時の位置ずれが減少します。また、生産段階での余分な作業の必要性も低減します。

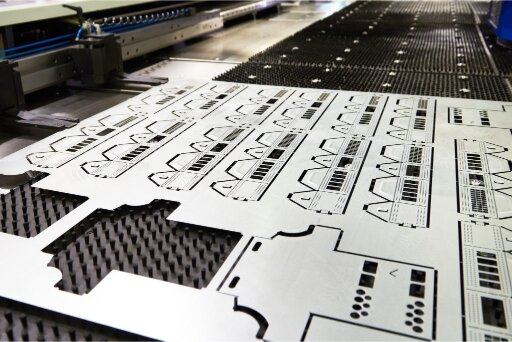

レーザー切断とパンチングのためのデザイン

レーザー切断 そして パンチ 正確な結果を得るためには、いくつかの重要なガイドラインに従った設計が最も効果的です。これらのルールは、機能をきれいに保ち、プロセスをスムーズにするのに役立つ。

正しい穴のサイズと間隔の選択

材料の厚みに対して小さすぎる穴は、きれいにカットするのが難しい。単純なルールは、少なくとも板厚と等しい最小穴サイズを維持することである。例えば、2 mmのステンレ ス鋼の場合、2 mmより小さい穴は、テーパーが 付いたり、不完全になったりすることが多い。

穴と穴の間隔も同様に重要です。穴の間隔が近すぎると、レーザー切断による熱や打ち抜きによる応力が歪みの原因となります。標準的なガイドラインは、端から端までの間隔をシート厚の少なくとも1.5倍に保つことです。3mmのアルミニウムでは、きれいなエッジと安定した部品を確保するために、穴の間隔を少なくとも4.5mmに保つことを意味します。

正しいタブとノッチのデザイン

タブは、切り抜き部の周囲に強度を与え、部品のセクションを接続する。タブの幅が狭すぎると、折り曲げや取り扱いの際に破損する恐れがあります。タブの幅は、板厚の少なくとも2倍にするのが安全なルールです。1.5mmの軟鋼板の場合、タブの幅は少なくとも3mmが必要です。

ノッチも慎重な設計が必要です。鋭利な切り欠きは、成形や組み立ての過程で亀裂を生じさせる弱点となる。良い方法は、切り欠きの深さをシート厚の1.5倍以下に抑え、鋭利な角を残さず、常に両端を丸くすることである。例えば、2mmのシートの場合、深さ3mmの丸みを帯びた切り欠きは、鋭利な切り欠きよりもはるかに割れにくい。

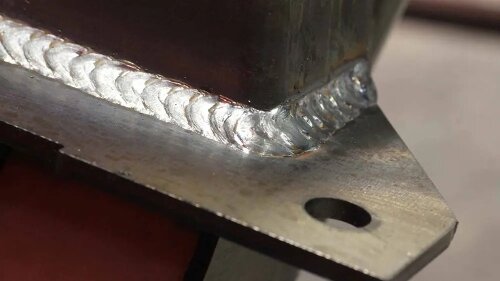

溶接性と組立性の確保

溶接しやすい部品は、通常、より強度が高く信頼 性の高いものになる。スクリーンの設計上の選択は、溶接工がいかに効率よく作業できるかに直接影響する。

強力な溶接のための部品の準備

グッド 溶接 適切な接合設計から始めること。隙間が広すぎると、溶接はより多くの溶加材を使 用することになり、結果的に弱くなる。隙間が狭すぎる場合は、融 着が完全でない可能性がある。単純なルールは、ほとんどの板厚で、継ぎ手の 隙間を0.5 mmから1 mmの間に保つことである。

表面状態も重要である。油分、コーティング、酸化物層は、適切な 溶接溶け込みを妨げる。ア ルミニウムの場合、酸化被膜は母材に比べて表面の融点 を100℃以上上昇させる可能性がある。脱脂や保護膜の塗布などの前洗浄工程を指定す ることは、溶接欠陥を減らすのに役立つ。

アクセスも重要な要素である。フランジや補強材がトーチを遮る場合、溶接工は継手 に完全に到達することができません。溶接部周辺に少なくとも 10 mm のクリア ランスを確保することで、作業を容易にし、 安定した溶接強度を確保することができる。

溶接歪みを制御する設計

溶接によって材料は加熱され、その後の冷却によって不均一に収縮する。このため、組立品に反りやねじれ、収縮が生じることが多い。2mm以下の薄いシートは、溶接の継ぎ目が短くても、特にゆがみが生じやすい。

設計者は、部品の両側で溶接のバランスを取るこ とで、歪みを減らすことができる。連続した長い継ぎ目の代わりに千鳥溶接を行 うことで、強度を維持したまま入熱を抑えるこ ともできる。部品の中立軸の近くに溶接部を配置すること も有効な方法であり、これにより冷却時の曲げ力が 軽減される。

ハードウェア統合のための設計

シートメタルに直接ハードウェアを追加することで、組み立て工程の時間を節約することができます。優れた設計は、これらの部品が使用中も安全で信頼できることを保証します。

PEMインサートと溶接スタッドの使用

PEMインサートは、タッピングが不可能な薄い板材に強力なねじ山を与える。保持するためには、穴の大きさがインサートの仕様にぴったり合っていなければなりません。例えば、1.5mm鋼のM4 PEMナットは、公差+0.08/0.00mmの穴が必要です。わずか0.1mm大きい穴でも、20%以上の保持力を削ることができる。

シートの厚みも一役買っている。セルフクリンチング・ナットは通常、グリップするために少なくとも1mmの材料が必要です。これより薄いシートは、取り付け中に変形する可能性があります。サプライヤーの最小厚さ表をチェックすることで、弱い接合部を防ぐことができます。

溶接スタッドも強力な締結オプションです。部品に高荷重をかける必要がある場合に有効です。2mmの軟鋼に6mmのスタッドを取り付けた場合、表面がきれいで平らであれば、引張強さは5kN以上に達します。設計に小さなボスや盛り上がったパッドを追加すると、溶接の溶け込みが向上し、スタッドの位置合わせが容易になります。

信頼性の高いキャプティブナットとスクリューアセンブリの構築

キャプティブナットとネジは、緩めても部品に固定されたままです。そのため、修理が容易になり、金具の紛失の危険性も減ります。しかし、保持機能が弱いと、ファスナーが空回りしたり、緩んだりすることがあります。

キャプティブナットの場合、保持ポケットの深さはナットの厚さの少なくとも1.5倍でなければならない。3mmのパネルでは、標準的なM5キャプティブナットは、スリップすることなく8Nm以上のトルク値を保持することができます。ポケットの角は丸く、応力を分散し、耐久性を向上させます。

キャプティブ・スクリューが自由に動くには十分な隙間が必要だが、ガタつくほどではない。通常、ネジ本体の周囲に0.2~0.3mmの隙間があればうまくいく。電子機器筐体では、この許容差によってネジの安全性を確保しつつ、メンテナンス時に繰り返し使用することができます。

DFMにおける仕上げの重要性

仕上げは部品を保護し、外観を向上させます。適切な設計を選択することで、コーティングはより一貫した信頼性の高いものになります。

良好な表面処理のためのデザイン

表面処理は、コーティング剤が金属にどのように付着するかに直接影響する。油、バリ、溶接スパッタは、接着を妨げます。試験によると、表面が汚れていると粉体塗装の強度が30%以上低下します。設計者は、ブラスト工具では効果的な洗浄ができないため、幅が1mm未満の狭いコーナーを避けることで対応できます。

平らであることも重要です。パネルが波打っていたり、ゆがんでいたりすると、次のようなコーティングの原因になります。 陽極酸化処理が不均一に見える。アルミニウム板では、300mmにわたって0.3mmのずれがあるだけでも、アルマイト処理後に目に見える筋ができます。リブを硬くしたり、厚みを均一にすることで、歪みを減らし、表面を平らに保つことができます。

粉体塗装と陽極酸化処理における問題の防止

パウダーコーティング 通常、60~120ミクロンの厚みが加わる。これは小さく聞こえるかもしれないが、フィット感を変えることができる。例えば、6mmの穴はコーティング後に0.1~0.2mm収縮することがあり、これはファスナーの取り付けを妨げるのに十分です。クリアランスを追加したり、マスキングを呼び出したりすることで、寸法が正しくなるようにします。

コーティングが引っかかることもある。ブラインド・ホール、深い溝、または密閉されたスペースに、余分なパウダーやアルマイト液が溜まることがある。これらの部分が硬化または乾燥すると、しばしば剥がれたり弱くなったりする。設計者は、排水孔や通気孔を設けることで、これを避けることができる。

DFM中心のワークフローの構築

強力なワークフローは、設計の選択と部品の製造方法を直結させます。DFMが日々のプロセスに組み込まれることで、プロジェクトはより速く進み、結果はより予測しやすくなります。

デザインと製造のコラボレーション

設計チームと製造チームは、しばしば異なる角度から部品を見ます。エンジニアは機能に焦点を当て、製造者は工具や工程の限界に対処します。早期のコラボレーションは、このギャップを埋め、部品が生産段階に達する前にミスを防ぐのに役立ちます。

定期的なデザインレビューは、わかりやすい方法だ。設計チームと製造チームの間で毎週チェックを行うことで、手戻りを減らすことができます。製作者は、曲げられないRや溶接部へのアクセスの妨げなどの問題を特定し、エンジニアは設計意図が損なわれていないことを確認することができます。

ツールの共有も有効です。曲げ控除ライブラリやパンチ工具制限などの加工データが組み込まれたCADシステムは、両グループに標準的なリファレンスを提供します。これにより、設計ファイルと実際の加工現場との整合性が確保されます。

板金設計チェックリストの使用

チェックリストは、リリースされる前にエラーを発見する確実な方法です。各プロジェクトには独自のニーズがあるかもしれませんが、いくつかの項目はほぼすべての板金設計に当てはまります。

主な内容は以下の通り:

- 曲げ半径が使用可能な工具に合っていることを確認する。

- 穴の直径が少なくともシートの厚さと同じであることを確認する。

- ハードウェアとコーティングのためのクリアランスを確保する。

- カーブやノッチにレリーフを入れる。

- 実際の加工能力に基づいて公差を設定する。

チェックリストは、設計の一貫性を維持し、細部の見落としのリスクを最小限に抑えるのに役立ちます。実際、チェックリストを使用するチームは、リードタイムの短縮とファーストパスの歩留まりの向上を実現しています。

十分に計画されたシートメタル設計であっても、DFMが当初から考慮されていなければ、問題が発生する可能性があります。DFMの原則を適用することで、製造しやすく、信頼性の高い組み立てができ、現場で安定した性能を発揮する部品を作ることができます。

追加サポート お客様のCADファイルを弊社チームと共有することができます。.お客様の設計をレビューし、実用的なDFMの提案を行い、よりスムーズな生産のための最適化をお手伝いします。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。