アルミニウムは、製造業で最もよく加工される材料のひとつである。しかし、そのユニークな特性のために、多くの人がその加工で課題に直面しています。多くのエンジニアが、工具の摩耗、表面仕上げの悪さ、寸法精度などの課題に直面しています。適切な技術は、これらの問題を解決し、迅速かつ効率的に完璧なアルミニウム部品を作成するのに役立ちます。

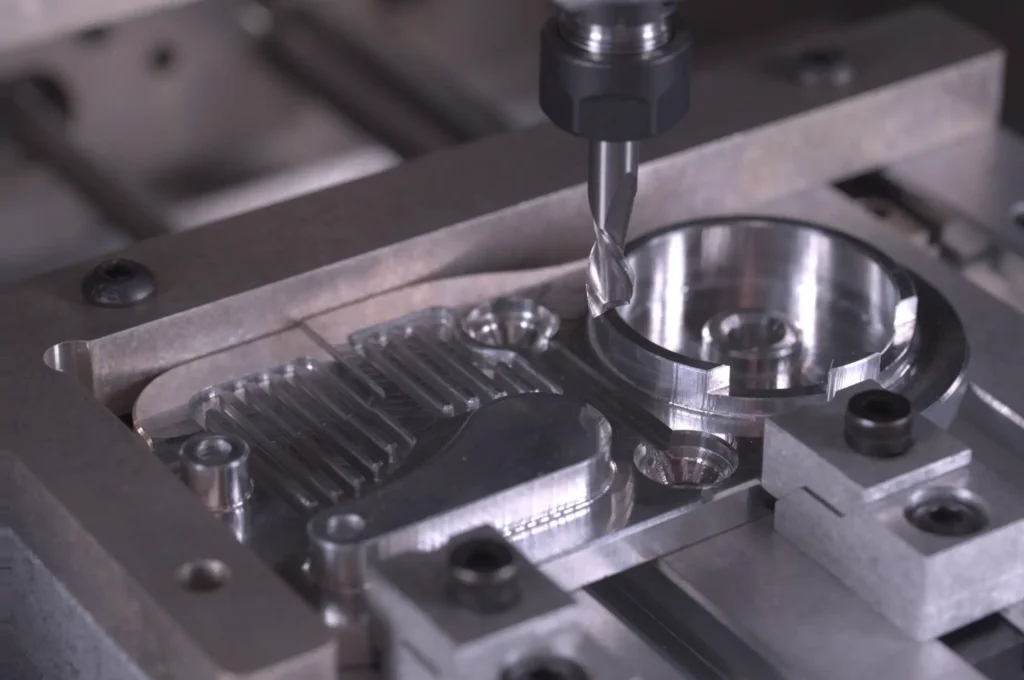

アルミニウムのフライス加工には、他の金属とは異なる特殊なアプローチが必要です。切削工具、速度、送り、冷却方法の適切な組み合わせにより、結果を劇的に改善することができます。工具寿命を延ばし、プロジェクト全体の公差を厳しく維持しながら、適切な技術で優れた表面仕上げを達成することができます。

アルミニウムのフライス加工には、精度と正しい技術が必要です。これらの実証済みの方法で、アルミニウムのフライス加工をどのように改善できるかを見てみましょう。

アルミニウムを素材として理解する

具体的なフライス加工技術について説明する前に、加工する材料について考えてみましょう。アルミニウムのユニークな特性は、どのように加工に取り組むべきかに直接影響します。

アルミニウムの特性

アルミニウムは、製造業で一般的に使用される他の金属とは異なる、いくつかの特徴的な特性を持っています。これらの特性により、フライス加工の最適な方法が決まります。

軽量かつ強靭

アルミニウムは、優れた強度を保ちながら、鋼鉄の約3分の1の重さです。アルミニウムをフライス加工する場合、この軽さは鋼よりも工具の圧力が低いことを意味し、より速い切削速度を可能にします。

素材の強度は合金によって大きく異なる。航空宇宙グレードの合金の中には、重量の優位性を保ちながら強度で鋼に匹敵するものもある。

高い熱伝導率

アルミニウムは、鋼鉄の約3倍も熱伝導率が高い。この特性は、フライス加工に2つの重要な効果をもたらします。第一に、切削中に発生する熱は、切削エッジに集中するのではなく、ワーク全体に素早く広がります。これにより、局所的な過熱を防ぐことができます。

しかし、この高い導電性は、加工中にワークが温まると膨張することも意味します。精密部品では、この熱膨張を考慮しなければならない。

他の金属に比べて柔らかい

アルミニウムは柔らかいため、鋼やチタンのような硬い金属よりも切削が容易です。この柔らかさにより、切削速度と送り速度を上げることができます。正しく使用すれば、アルミニウムを切削する際の工具の摩耗が少なくなり、耐用年数が延びます。

この柔らかさの欠点は、切りくずの形成に現れる。アルミニウムは、工具の周囲に絡みつくような、長くて筋状の切りくずを生成する。これらの切り屑は刃先にも付着し、表面仕上げを台無しにするビルドアップエッジを作り出すことがある。

適切なアルミニウム合金を選ぶ

選択する特定のアルミニウム合金は、フライス加工のプロセスと結果に直接影響します。3つの一般的な合金とそのフライス加工特性を比較してみましょう。

| プロパティ | 6061アルミニウム | 5052アルミニウム | 7075アルミニウム |

|---|---|---|---|

| 主な用途 | 汎用、プロトタイプ、構造用 | 船舶、電子機器、食品機器 | 航空宇宙、軍事、高応力部品 |

| 硬度(ブリネル) | 95-97(T6テンパー) | 60-70 | 150(T6テンパー) |

| チップ形成 | 形が良く、きれいに切れる | より長く、よりひもじいチップ | 小さく脆い欠け |

| 工具摩耗率 | 低い | 非常に低い | 適度 |

| 表面仕上げ能力 | エクセレント(32 RMS以上) | 良い~素晴らしい | 適切なパラメータで優れている |

| 発熱 | 適度 | 低い | より高い |

| フライス加工に関する主な考慮事項 | バランスの取れた特性は寛容である。 | 非常に鋭利な工具を必要とする。 | 高い切削抵抗、短い工具寿命、回転数の低下 |

アルミのフライス加工に適した工具の選択

工具の選択は、アルミニウムのフライス加工を成功させる基礎を形成します。アルミニウム専用に設計された工具を選択することで、より良い結果を得ることができます。

切削工具材料

高速度鋼(HSS)と超硬工具は、アルミニウムのフライス加工における2つの主要な選択肢ですが、お客様の特定のニーズに応じて、それぞれ異なる利点を提供します。

超硬工具にはいくつかの利点がある:

- HSSの最大10倍長く刃先を維持します。

- HSSの2~3倍の切断速度が可能。

- 耐熱性に優れ、長時間のフライス加工に適している。

しかし、ハイス工具にも適材適所がある:

- 初期費用が大幅に安い

- 些細なプログラムミスに寛容である。

- 社内でより簡単に研ぎ直すことができる。

どちらの素材でも最適な結果を得るには、これらの特徴を備えたツールを探すこと:

- 切り屑排出に滑らかな表面を提供することで摩擦を低減するポリッシュ仕上げのフルート

- アルミニウムをきれいにスライスするために、最小限の刃先処理でシャープな刃先を実現。

- 2~3枚のフルート(鋼用には4枚以上のフルートが使用される)により、より大きな切り屑溝を形成。

- TiCN(炭窒化チタン)やZrN(窒化ジルコニウム)のような特殊コーティングは、摩擦を減らし、エッジの蓄積を防ぎます。

工具形状

切削工具の形状と角度は、アルミニウムとの相互作用に劇的に影響します。工具の形状は、切削工具の「個性」を決定するものであり、いかに積極的に切削し、切り屑を処理し、熱を管理するかを決定するものと考えてください。

アルミニウムのフライス加工では、最も効果的な形状がある:

- 15度から20度の高いポジティブすくい角は、擦るのではなく、スライス作用を生み出し、切削力と発熱を低減する。

- 大きなフルートの谷:アルミニウムの比較的大きく柔らかい切り屑のための十分なスペースを提供します。

- ヘリックス角度は35度から45度:この中間の角度は、切り屑の排出性(角度が高いほど切り屑が早く押し上げられる)と工具の強度(角度が低いほど切れ刃が強くなる)のバランスがとれている。

切削パラメータの最適化

速度と送りの適切な組み合わせは、適切なアルミのフライス加工を優れたアルミのフライス加工に変えます。これらのパラメータは、工具がアルミニウムとどのように相互作用するかを決定します。

切断速度

アルミニウムは、鋼鉄や他の硬い金属よりも大幅に速い切削速度を可能にします。この高速能力は、アルミニウムの硬度が低いことと、切削作用に対する反応に起因しています。

最適な結果を得るためには、以下の速度範囲を考慮してください:

- ハイス工具500~1,000SFM(表面フィート/分)

- 超硬工具1,000-2,500 sfm

- PCD(多結晶ダイヤモンド)工具:特殊用途向け最大5,000 SFM

工具径に合ったスピンドル回転数は、この式で計算できます:

回転数=(SFM×12)÷(π×工具径(インチ)

例えば、1/2″超硬エンドミルで、切削速度が1,500SFMの場合:

rpm = (1,500 × 12) ÷ (3.14159 × 0.5) = 11,459 rpm

送り速度

送り速度は、工具が材料を通過する速さであり、仕上げの品質と工具の寿命の両方に影響する。このパラメーターのバランスには注意が必要です。

アルミニウムのフライス加工用:

- 送り速度を0.001~0.005インチ/歯(IPT)から開始する。

- 粗加工の場合は、この範囲の上限を使用してください。

- 仕上げ作業には、下位機種である

フィードレートを調整する際は、フィードレートが連動していることを忘れないでほしい:

- 工具のフルート数(フルート数が多いほど、1回転あたりの被削材を通過する切れ刃の数が多くなる)

- 工具径(一般的に、より太い工具の方が1歯あたりの送り量が大きくなる)

- 切り込み深さ(切り込み深さが浅い場合、高い送りを使用できることが多い)

出発点として、次の公式を使うのがよい:送り速度(インチ/分)=回転数×フルート数×1歯あたりの送り。

例えば、3枚刃の工具を毎分10,000回転、1歯当たり0.003″の送り速度で加工する場合:送り速度 = 10,000 × 3 × 0.003 = 90インチ/分

アルミフライス加工の日常業務

アルミニウムのフライス加工には、ほとんどの機械加工プロジェクトの基礎となる、いくつかの基本的な作業が含まれます。各作業は、アルミニウムを加工する際にユニークな課題と機会をもたらします。

フェイシング

フェイシング・オペレーション アルミニウムのワークピースに平らで滑らかな面を作成します。この基本的なフライス加工プロセスにより、後続の加工に対する基準面が確立され、正確な寸法制御が実現します。

アルミニウムと対峙する際には、最適な結果を得るために以下のステップを踏む:

- 従来のフライス加工ではなく、登りフライス方向を使用する。

- マシンの剛性に応じて、切り込み深さを "0.020″から "0.100″の間に設定する。

- 高速走行(1,000 SFM以上)でエッジの蓄積を防ぐ。

- 適切な切り屑を形成するのに十分な高い送り速度を維持する。

スロッティング

スロッティングカット アルミニウムのワークピースに溝や溝を入れる。この作業により、T溝、キー溝、取り付け溝などの特徴が生まれます。切削領域が狭いため、切屑排出が特に重要になります。

アルミニウムに溝を入れる場合:

- 切り屑のクリアランスを最大にするため、刃数の少ない(1~2枚刃)エンドミルを選択する。

- 切りくずが詰まるのを防ぐため、1パスあたりの切削深さを0.5~1×工具径にする。

- 可能であれば、高圧クーラントをスロットに直接塗布する。

- 切屑処理を維持するため、速度は速めだが送りは控えめにする。

ポケット

ポケット加工は、アルミニウム部品の内部に空洞を作るために材料を除去します。この一般的な作業は、以下のようなあらゆる部品に見られます。 電子筐体 軽量構造部品へ。

効果的なアルミ・ポケット加工には

- 素材に突入するのではなく、らせん状に入る

- 工具径25-50%は内コーナーRより小さい

- クリーンな切削動作を維持する高速スピンドル

- より深いポケットのためのトロコイドツールパス

- 工具径1×より深いポケットのためのプログレッシブデプス戦略

アルミニウムのフライス加工でよくある問題のトラブルシューティング

入念なプランニングとセットアップを行っても、アルミニウムのフライス加工では問題が生じることがあります。ここでは、マシニストがアルミニウム加工で最も頻繁に直面する問題とその解決策を探ってみましょう。

ビルト・アップ・エッジ(BUE)の防止

ビルトアップエッジは、アルミニウムの小さな粒子が工具の刃先に溶着することで発生します。これは、表面仕上げを台無しにし、工具の摩耗を加速する偽のエッジを作成します。

幸いなことに、実績のあるいくつかの戦略により、アルミニウムのフライス加工時のビルドアップエッジを劇的に低減または除去することができます:

- 切削速度を落とす代わりに、15-20%増加させる。

- 切断界面にアルミニウム専用のクーラントを使用する。

- 工具がくすんできたら交換する

- ZrNやダイヤモンドライクカーボンなどの特殊コーティングを施した工具を選ぶ

- 適切なチップロードを維持することで、擦れることなく切削作用を確保する。

チップ溶接とチップ排出の管理

適切な切屑管理は、アルミニウムのフライス加工における最大の課題の一つです。効果的に管理しないと、長く筋の多い切りくずは、すぐに工具に巻き付き、フルートを詰まらせ、加工物を台無しにしてしまいます。

アルミニウムのフライス加工中に切りくず排出の問題が発生した場合、以下の介入戦略が役立ちます:

- 切り屑の形成箇所に高圧クーラントを直接塗布する。

- ディープポケットオペレーション中の定期的なツール後退プログラム

- 可能な限り、切削幅を工具径の30~50%にする。

- 切り屑の逃げを良くするため、フルートの少ない工具を選択する。

- チップブレーキング形状の工具を使用する

工具の破損と過度の磨耗を避ける

アルミニウムのフライス加工における工具の不具合は、通常、予防可能な原因から生じます。警告サインを理解し、積極的な対策を講じることで、工具寿命を劇的に延ばし、結果を向上させることができます。

アルミニウムのフライス加工で工具寿命を最大限に延ばすために、これらの実証済みのアプローチを実施してください:

- 甲高い鳴き声が聞こえたら、送り速度を上げてください。

- 工具の張り出しを最小限に抑え、振動を低減

- 低速で重いカットをするよりも、高速で軽いカットをする。

- 内部形状にはクーラントスルー工具を使用

- 切り屑の再切断を防ぐため、切り屑を適切に排出する。

結論

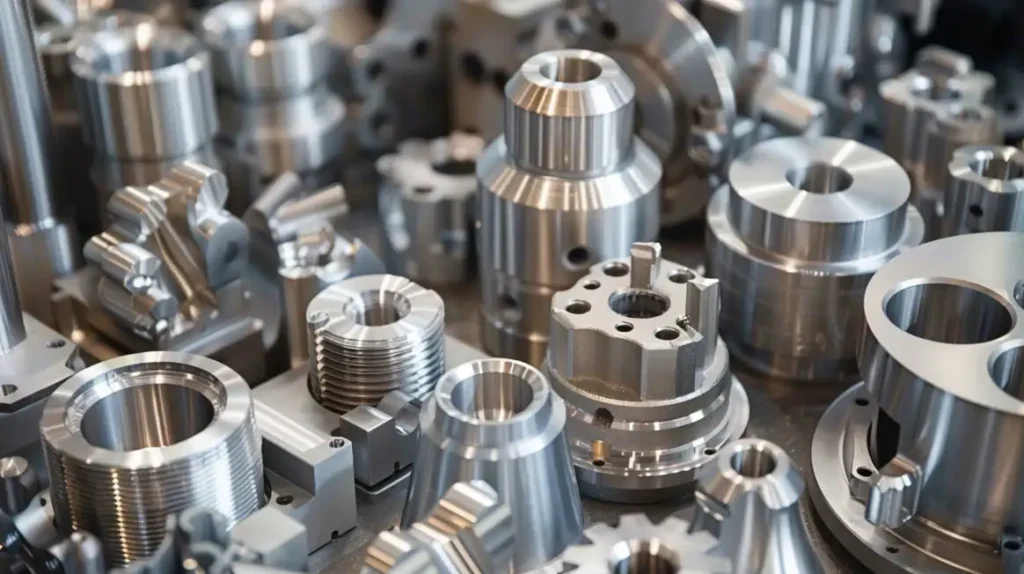

アルミニウムのフライス加工は、この金属が切削工具の下でどのような挙動を示すかを理解することで、最もうまくいく。良い結果を得るためには、適切な工具、速度、方法が必要です。各アルミニウム合金には、フライス加工に影響する異なる特性があります。

アルミニウム・プロジェクトでお困りですか?当社のエンジニアが、材料の選択、適切なツールの検索、方法の改善をお手伝いします。 お問い合わせ 次のアルミの仕事についての無料打ち合わせをご希望の方は、今すぐご連絡ください。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。