強度、汎用性、コストパフォーマンスを兼ね備えた製造プロセスをお探しですか?多くのエンジニアやメーカーは、品質と効率の適切なバランスを見つけるのに苦労しています。アルミ押出は、このような一般的な製造上の問題に対する解決策を提供します。

アルミニウム押出成形は、金属を精密な形状に成形します。エンジニアや製造業者は、実質的で軽量な部品を作るためにこれを使用します。この工程は効率を高め、コストを削減し、設計の柔軟性を高めます。

なぜアルミ押出材にこだわる必要があるのでしょうか?デザインの可能性が無限にあり、正確な仕様を満たすことができます。このプロセスがどのように機能し、なぜこれほど人気があるのかを探ってみましょう。

アルミニウム押出成形とは?

アルミニウム押出は、アルミニウム合金を特定の形状に成形する製造プロセスです。加熱されたアルミニウムを、金型のような役割を果たすダイスを通して押し出します。その結果、ダイスの形状と一致する断面を持つ連続したアルミニウム片ができます。

押出成形プロセスは、アルミニウムが加熱されると流動する性質を利用しています。まず、アルミニウムビレットを約800~925°Fに加熱し、柔らかくしますが、液状にはしません。次に、非常に高い圧力で、この柔らかくなった金属を特定の開口形状を持つダイスに押し通します。金属が通過するとき、その開口部の形状に正確になる。

アルミニウムは熱を加えると可塑性を帯び、壊れることなく流動する。油圧ラムは最大15,000トンの圧力をかけ、金属を金型に押し通します。金型から出たアルミニウムは冷えて固まり、新しい形状を維持します。

アルミニウム押出工程:ステップごとの内訳

アルミニウム押出工程は、精密な工程を経て未加工のアルミニウムを有用な形状に変化させます。各工程を詳しく見てみましょう。

ステップ1:ビレットの準備

まず、最終製品のニーズに基づいて適切な合金が選択されます。一般的な選択には、強度と仕上げの質が異なる6061合金と6063合金があります。

アルミニウムは、通常3~14インチの特定の直径のビレットに鋳造されます。これらのビレットは、押出プレスのサイズと必要な材料に合った長さに切断されます。

ステップ2:加熱と軟化

ビレットは加熱炉に入り、800°F~925°F(427℃~496℃)の温度に達します。これにより、アルミニウムは金型に押し通せるほど柔らかくなりますが、まだ固いままです。

加熱することで、材料は割れたり折れたりすることなく、ダイの中をスムーズに流れる。

ステップ3:ダイスを通しての押し出し

加熱されたビレットは押出プレスコンテナに装填される。その後、強力な油圧ラムが最大15,000トンの圧力をかけ、柔らかいアルミニウムを押し出します。

金属は、希望する断面形状の開口部を持つ鋼鉄製の金型に押し通される。金属が押し出されると、アルミニウムはこのような形状になります。

ステップ4:冷却と焼き入れ

押し出されたばかりのプロファイルは、初期冷却のためにファンで風を送るランアウトテーブルの上に移動する。

その後、プロファイルは、多くの合金、特に高い強度を必要とする合金の焼入れシステムに入る。これは、アルミニウムを急速に冷却するために、水、ミスト、または強制空気を使用する場合があります。この急速冷却により、望ましい冶金的特性が「固定」され、金属構造への不要な変化が防止されます。

ステップ5:ストレッチと矯正

冷却過程でプロファイルに歪みが残ることがあるため、矯正が必要になる。矯正するには、プロファイルの両端をクランプし、制御された力で引っ張ります。この引き伸ばしにより、通常、金属は長さの0.5%から2%伸びる。

この工程は、押し出し工程で発生する内部応力も緩和し、後の反り防止に役立ちます。ストレッチは、より一貫した寸法を作り出し、プロファイルの平坦性を向上させます。

ステップ6:カットと仕上げ

精密のこぎりが、長くまっすぐなプロファイルを必要な長さに切断します。標準の長さは8フィートから24フィートですが、特注の長さも可能です。

多くのプロフィールはまた、次のような過程を経ている。 表面処理.これらには以下が含まれる。 陽極酸化処理色をつけ、腐食から守る。その他の治療法 粉体塗装 のような機械的な仕上げが施されている。 ブラッシング そして 研磨.

アルミ押出の利点

アルミニウム押出成形には、エンジニア、設計者、製造者にとって最良の選択となるさまざまな利点があります。このプロセスを際立たせる主な利点を探ってみましょう。

強度重量比

アルミニウム押出材は、驚くほど強靭でありながら軽量であるため、軽量化が重要な用途に最適です。高い強度対重量比は、不必要なかさを増やすことなく耐久性を保証します。

耐腐食性

アルミニウムは自然に保護酸化物層を形成し、高い耐食性を持つ。これは、湿気や化学薬品にさらされる環境で特に有効です。押出アルミニウムは、優れた保護のためにコーティングや陽極酸化処理を施すこともできます。

デザインの柔軟性とカスタマイズ

アルミニウム押出の最大の利点の1つは、設計の柔軟性です。このプロセスでは、他の方法では困難であったり高価であったりする複雑な形状や複雑なプロファイルを実現することができます。

費用対効果

アルミニウム押出成形は、コスト効率の高い製造方法です。このプロセスは材料の無駄を最小限に抑え、複雑な形状を一工程で作ることができるため、追加の機械加工の必要性を減らすことができます。

押出工程の種類

アルミニウム押出成形は、プロジェクトの要件に応じて異なる方法で行うことができます。それぞれどのような効果があり、どのような場合に使用するのかを見てみましょう。

直接押出

直接押出が最も一般的な方法である。ビレットをコンテナに入れ、油圧ラムで固定ダイスを通して押し出します。アルミニウムはラムの動きと同じ方向に流れます。

この方法が広く使われているのは、簡単で費用対効果が高いからである。ソリッド・プロファイル、中空形状、半中空設計の製造に適している。

しかし、直接押出にはいくつかの限界がある。ビレットとコンテナの壁の間の摩擦は、より大きな力を必要とする。また、このプロセスでは「デッド・メタル・ゾーン」(うまく流れず、廃棄しなければならない材料)が発生する。

間接押出

間接押出(後方押出または逆押出)は、アルミニウム形材の成形に異なるアプローチをとります。この方法では、ダイスはビレットに向かって移動する中空ラムに取り付けられています。アルミニウムはラムの動きとは逆方向に流れ、中空部を通過します。

ビレットはコンテナの壁面に対して静止しているため、間接押出では摩擦が非常に少なくなります。ビレットがコンテナに対して滑ることがないため、重要な抵抗源がなくなります。

アルミニウム押出材の設計上の考慮事項

効果的なアルミニウム押出材の設計を行うには、慎重な計画が必要です。このセクションでは、アルミニウム押出材を設計する際に考慮すべき主な要因について説明します。

肉厚と公差レベル

アルミニウム押出材の最小肉厚は、合金や形状の複雑さにもよりますが、通常0.040″~0.080″(1mm~2mm)の範囲です。軟質合金の単純な形状の場合は肉厚を薄くすることが可能ですが、複雑な形状の場合は肉厚を厚くする必要があります。

プロファイル全体の肉厚を一定に保つことで、押出成形時のメタルフローを均一にすることができます。肉厚が異なる断面は、冷却速度が異なり、歪みや内部応力の原因となります。

アルミニウム押出材の標準公差は、業界のガイドラインに従っています:

- 1″以下の寸法では、公差は通常±0.012″です。

- 寸法1″から3″の場合、公差は通常±0.015″です。

- 3″以上の寸法では、公差は通常±0.020″です。

プロファイルと断面の複雑さ

長方形、アングル、チャンネルなどの単純な形状は、押し出し成形が最も簡単でコスト効率に優れています。複雑さが増すにつれて、金型費用や潜在的な生産上の課題が発生します。

外接円」ルールは複雑さを測るのに役立つ。これは、断面を完全に含むことができる最小の円である。一般的に円が大きいほど、より複雑な押し出しを意味する。

プロファイルを設計する際に考慮すべき機能:

- 鋭角なコーナーは避けるべきである - 可能な限り半径を使用する(最小0.030″〜0.040″)。

- 水路が深いと流れが悪くなる - 水路の深さと幅の比率を4:1以下に保つ。

- 密閉された空洞(中空部)には、ブリッジやマンドレルを備えたより複雑な金型が必要です。

- 薄い突起物やフィンは根元で十分なサポートが必要

強度重量比に関する考察

アルミニウム押出材は、重量を最小限に抑えながら強度を最大化するよう設計することができる。

材料を戦略的に配置することが、効率的な設計の鍵である。プロファイル全体を厚くする以外に、応力集中が発生する部分にのみ厚みを加える。

Iビーム、T断面、ボックス設計は、さまざまな荷重条件に対して優れた強度重量比を提供します:

- 一方向の曲げ荷重用Iビーム

- ねじり荷重や多方向の曲げに対応するボックスセクション

- カンチレバー用T型断面

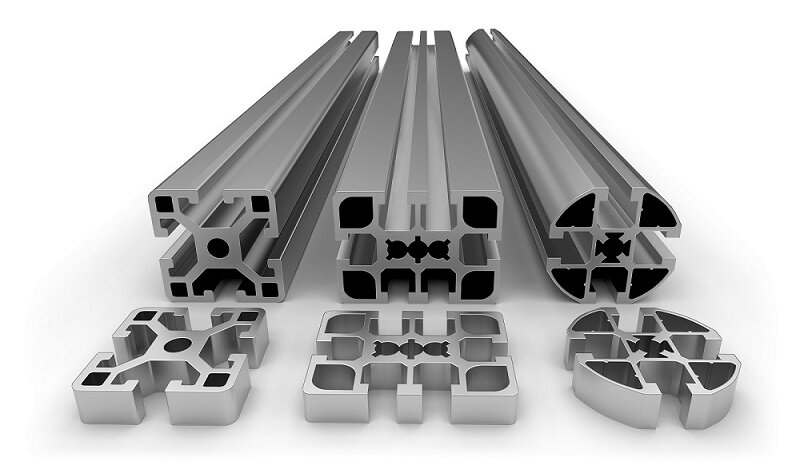

どのような形状の押し出しが可能か?

アルミ押出材は驚くほど汎用性が高く、さまざまな形状で多様な設計ニーズに対応できます。では、どのような形状を作ることができるのかご紹介しましょう。

ソリッドシェイプ

ソリッド形状は、押出成形の最も単純で一般的なタイプです。これらの形材には空洞や空洞部分がない。例えば、ロッド、バー、フラット・ストリップなどがある。ソリッド形材は製造が容易で、構造部品、フレーム、サポートによく使用されます。

セミ・ソリッド・シェイプ

セミソリッド形状には、部分的に囲まれた空洞や開口部があります。これらの形状はソリッド形状よりも複雑ですが、押し出しは比較的簡単です。例えば、チャンネル、アングル、T断面などがあります。セミソリッド形状は、建設、機械、自動車などの用途でよく使用されます。

中空形状

中空形状は、チューブや角パイプのように、空洞を完全に封じ込めた形状です。これらのプロファイルは、より高度な金型と工程を必要としますが、優れた強度対重量比を提供します。中空形状は、熱交換器、流体輸送システム、軽量フレームワークなどの用途に最適です。

結論

アルミニウム押出成形は、アルミニウム合金をカスタム形状やプロファイルに変換する多用途で効率的な製造プロセスです。その利点には、高い強度対重量比、優れた耐食性、設計の柔軟性、費用対効果、持続可能性などがあります。

お客様の仕様を正確に満たす高品質のアルミニウム押出材をお探しなら、ぜひ当社にお任せください。当社の専門家チームが、設計および製造プロセスを通じてお客様をご案内し、最高の結果をお約束します。 お問い合わせ 無料相談・見積もりはこちらから!

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。