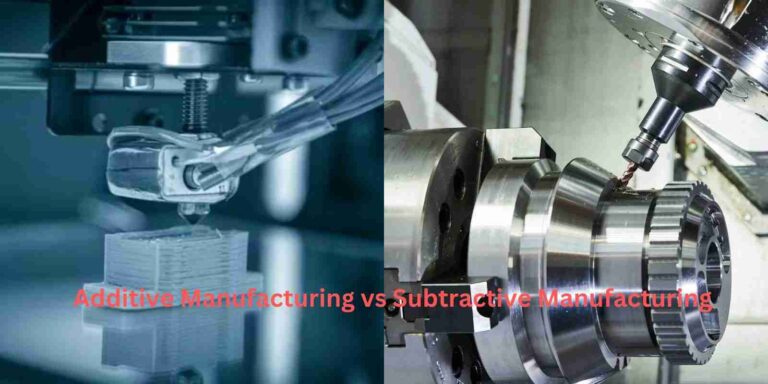

あなたの製品には減算法と加法のどちらの製造プロセスが適しているかご存知ですか? これら 2 つのプロセスの違いを理解することで、次のプロジェクトについて十分な情報に基づいた決定を下すことができます。その違いを探り、それが生産目標にどのように影響するかを見ていきます。

減算型製造では、特定の形状を実現するためにブロックから材料を除去します。一方、付加型製造では、通常 3D プリンター技術を使用して、レイヤーごとにオブジェクトを作成します。それぞれに長所があり、減算型は精度が高く、付加型は材料の無駄を少なくして複雑な形状を実現できます。

積層造形の基礎

付加製造(AM)は、多くの場合、 3Dプリンティングこの方法では、デジタルデザインをレイヤーごとに構築することで、複雑で軽量かつ詳細な構造を作成します。

付加製造プロセスとは何ですか?

このプロセスは、通常、コンピュータ支援設計ソフトウェアを使用して作成されたデジタル設計から始まります。次に、モデルを薄い層にカットし、個別に印刷して 3 次元オブジェクトを作成します。オブジェクトが完成するまで、層を融合します。

積層造形技術の種類

付加製造は、それぞれ異なる材料や用途に適した複数のテクノロジーで構成されています。

ステレオリソグラフィー(SLA)

SLA 技術は紫外線レーザーを使用してフォトポリマーを層ごとに固めます。この技術は高精度で滑らかな仕上がりとして知られています。

熱溶解積層法

FDM は、加熱されたノズルを通して熱可塑性プラスチックのフィラメントを押し出し、材料を層状に重ねていくプロセスです。

選択的レーザー焼結

SLS はレーザーを使用して粉末材料を焼結し、固体構造を形成します。

直接金属レーザー焼結

DMLS は、粉末金属のレーザー焼結を使用して高密度で複雑な金属部品を作成するという点で SLS に似ています。

減算型製造の基礎

減算的製造では、金属やプラスチックなどの固体から材料部分をくり抜いたり除去したりして最終製品を作成します。

減算型製造プロセスとは何ですか?

このプロセスは、固体の棒、シート、またはブロック材料から始まり、さまざまな切削およびフライス加工器具を使用して精密に成形されます。これらのツールをガイドするために、コンピュータ数値制御マシンがよく使用されます。これにより、高い精度、効率、および再現性が実現されます。

一般的なテクニック

サブトラクティブ マニュファクチャリングには、それぞれ特定の材料や用途に合わせて調整されたさまざまな手法が含まれます。

CNC加工

CNC加工 コンピュータ制御の機械を使用して、高精度で材料を除去します。

レーザー切断

レーザー切断 レーザービームを使用して材料を切断または彫刻します。

フライス加工

製粉工程 回転する切削器具を使用して材料を除去します。フライス加工により、輪郭、スロット、穴など、さまざまな機能を作成できます。

旋盤

材料を切削器具に対して回転させることにより成形します。この技術は主に円筒形の部品に使用され、正確で一貫した結果が得られます。

放電加工(EDM)

EDM は、電気放電を使用して材料を除去します。この方法は、複雑または入り組んだ材料を扱う場合に非常に効果的です。

積層造形の利点と欠点

利点

- 廃棄物の削減: 付加製造では部品を層ごとに構築するため、従来の製造方法に比べて廃棄物が大幅に削減されます。

- ツールの削減: この方法を使用すると、必要なツールが少なくなります。カスタム ツールは必要ありません。これにより、セットアップ時間とコストが削減されます。

- オンデマンド生産: 膨大な在庫を持たずに、必要に応じて生産できます。これにより、保管コストと諸経費が削減されます。

- リードタイム: 迅速なプロトタイプ作成と迅速な調整を可能にすることで開発を加速します。

- 持続可能性: 生分解性材料を使用し、廃棄物を減らすことで、製造プロセスの環境への配慮が向上します。

- 複合部品: 減算法では実現が難しい複雑で精巧なデザインの作成を容易にします。

デメリット

- 表面仕上げ: 減算製造された部品に必要な滑らかさと精度を得るには、追加の仕上げ工程が必要になることがよくあります。

- 生産量: プロトタイプ作成には適していますが、少量生産や大量生産へのスケールアップではコスト効率が低下する可能性があります。

- 品質管理: 変動により生産に一貫性がなくなる可能性があるため、厳格な品質管理が必要になります。

- 材料制限: 積層造形に使用できる材料は限られています。

減算型製造:利点と欠点

利点

- 高い正確性: 減算法は、精度が高く、より厳しい許容範囲を達成できることで知られています。

- 表面仕上げ: 機械加工直後から優れた表面仕上げを実現します。これにより、追加処理が不要になります。

- 複雑さ: 内部構造やアンダーカットなどの複雑な特徴を精密に制御して生成できます。

- スピード: 演繹的製造は、特定の材料や部品の形状に対して高速です。

- 汎用性: 金属やプラスチックなど、多くの素材に使用できます。

- 変更点: 特にソリッド ブロックから開始する場合は、変更が容易に行えます。

デメリット

- 無駄: これは、大量の材料が除去されるという特徴があり、原材料の廃棄率が高くなります。

- 費用: 少量生産のための機械、ツール、セットアップのコストが高くなります。

- ツール摩耗: ツールは機械的なプロセスによって摩耗するため、交換とメンテナンスが必要になります。

- 安全だ: 材料や鋭利な工具を取り除くと安全上の危険が生じる可能性があります。

- 材料ダスト: 材料によって生成される粉塵や粒子については、安全な作業環境を維持するために、独自の除去ソリューションが必要になる場合があります。

- エネルギー消費: 一般的に、付加的な方法では生産単位あたりのエネルギー消費量が多くなります。

積層造形と切削造形:アプリケーション

付加製造:アプリケーション

付加製造は、カスタマイズ、複雑性、プロトタイピングを必要とする特定の業界やアプリケーションに適しています。

- プロトタイピング: 高価なツールを使わずに設計コンセプトを迅速に反復

- カスタム医療機器: 個々の患者に合わせたオーダーメイドの歯科用器具および補綴器具の製造。

- 航空宇宙部品: 航空機の重量を軽減し、燃料効率を向上させる複雑で軽量なコンポーネント。

- 自動車産業: 限定生産モデル向けのカスタマイズされたコンポーネントや、従来の製造方法では複雑すぎる複雑なコンポーネント。

- ジュエリー&アート: 従来の方法では実現不可能または困難な複雑なパターンやデザインを可能にします。

- 建築: 細かいディテールを必要とする複雑な建築コンポーネントとモデル。

減算型製造:アプリケーション

サブトラクティブ マニュファクチャリングは、AM では実現が難しい高精度、優れた表面仕上げ、材料特性を必要とするアプリケーションに最適なソリューションです。

- 大量生産: 品質と精度の一貫性を保ちながら、大量の部品を効率的に生産します。

- 産業機械: ギア、固定具、その他の部品など、耐久性と高い許容度が求められる部品。

- コンシューマー・エレクトロニクス 高い美観と機能基準を満たす筐体や取り付け部品などの部品。

- 自動車生産: エンジン部品や構造部材など自動車に使用される高強度部品。

- 航空宇宙産業: 着陸装置アセンブリやブレードなどの高強度の重要なコンポーネント。

- 医療用インプラント: 優れた材料特性が求められる整形外科用チタンインプラント。

積層造形と切削造形の比較

以下は、積層造形と切削造形を簡単に比較した表です。

| 特集 | 付加製造 | 減算型製造 |

|---|---|---|

| 使用材料 | プラスチック、金属、セラミック、樹脂 | あらゆる固体材料、主に金属 |

| 廃棄物の発生 | 最小限、ゼロから構築 | 高い、材料はより大きなブロックから取り除かれる |

| ツールコスト | 特別なツールは必要ないので、ほとんどまたは全く必要ありません | 特殊な切削工具が必要なため、高価 |

| 部品の複雑さ | 高い、複雑な形状を簡単に作成できる | 切削工具でアクセス可能な領域に制限あり |

| 生産速度 | 大量生産には時間がかかるが、試作品には速い | 大量生産には高速、プロトタイプには低速 |

| 仕上げ品質 | 滑らかな仕上がりのために後処理が必要な場合があります | 高品質の仕上げを直接実現 |

| 費用対効果 | 小ロットやカスタム品の場合、よりコスト効率が良い | 大量生産時のコスト効率が向上 |

| 精度 | 精度は低いが、改善は継続中 | 高精度、重要な部品に最適 |

| 柔軟性 | 高くてデジタルで簡単にデザインを変更できる | 低い、設計変更には再ツールが必要 |

| エネルギー消費 | 多くの場合は低くなりますが、材料と機械によって異なります。 | ツール操作と材料の無駄により通常は高くなります |

| 理想的なアプリケーション | 試作、カスタム医療機器、航空宇宙部品 | 大量生産、工業部品、消費財 |

積層造形または切削造形のいずれかを選択する

付加製造技術はいつ使用すべきでしょうか?

付加製造は多くのシナリオにおいて最適なソリューションです。

- ラピッドプロトタイピング: AM はラピッドプロトタイピングに最適なツールです。ツールを変更することなく変更や反復を行うことができます。

- 複雑な形状: AM は、複雑で入り組んだ形状の部品の製造に優れています。

- カスタマイズ AM は追加コストをかけずに、必要な柔軟性を提供します。

- 減量: 航空宇宙や自動車などの業界では、軽量化がパフォーマンスと効率に大きな影響を与える可能性があります。

- ツールと治具: 特殊なツールと治具を素早く作成できます。

減算型製造方法はいつ使用すべきでしょうか?

このような状況では、減算型製造法が推奨される方法です。

- 大量生産: 大量生産の場合、SM は材料の除去速度が速く、廃棄物が減るため、コスト効率と効率が向上します。

- 材料特性: 材料特性が必要な場合、SM がより効果的であることがよくあります。

- 表面仕上げと精度: 部品に厳しい公差で高品質の表面仕上げが必要な場合は、通常、SM が優れています。

- 特定のデザインのためのシンプルさとスピード: SM は、単純な幾何学的複雑さを持つ部品のセットアップと完成をより高速に行います。

- 主要コンポーネント: SM は実質的なコンポーネントをより効率的に処理できるようになりました。

積層造形と切削造形のコスト

付加製造と減算製造のコストを比較すると、各方法の総コストに影響を与える要因がいくつかあります。各方法の財務上の影響を理解しやすくするために、以下に内訳を示します。

初期投資

- 付加製造: 一般的に、減算ツールにはより高い初期投資が必要です。

- 減算型製造業: CNC やその他の減算型機械は、特に高精度または大規模な機能を必要とする場合には高価になる可能性があります。

材料費

- 付加製造: 必要な材料が特殊なため(金属粉末や特定のポリマーなど)、単位材料あたりのコストが高くなる場合があります。また、材料の使用効率が向上するため、廃棄コストも削減できます。

- 減算型製造業: バルク材料は単位当たりのコストが低くなる場合がありますが、総コストでは大量の材料廃棄を考慮する必要があります。

人件費

- 付加製造 印刷を開始すると機械がほとんどの工程を自動で処理できるため、労力が少なくて済みます。

- 減算型製造 機械の操作、セットアップ、継続的な操作には熟練した労働力が必要です。

運用費用

- 付加製造: 製造工程が少ないため、運用コストを削減できます。

- 減算型製造業: 切削、穴あけ、フライス加工のプロセスの性質上、エネルギー消費量が多くなります。さらに、ツールの交換コストやツールの摩耗により、運用コストが増加します。

生産量とスピード

- 付加製造: 小規模または複雑な生産工程の場合、より経済的です。

- 減算型製造業: 生産量が増えるとアイテムあたりのコストが大幅に減少するため、規模に応じてより経済的になります。

リードタイムと柔軟性

- 付加製造: リードタイムを短縮し、追加コストをかけずに設計変更に迅速に対応できます。

- 減算型製造業: 新しいプロセスを設定する場合や、設計変更により新しい治具やツールが必要になる場合は、リードタイムが長くなることがあります。

長期的なコスト

- 付加製造: 廃棄物を最小限に抑えて軽量構造物を生産する能力は、長期的にコストを節約できます。

- 減算型製造業: 特に大量生産において、耐久性、信頼性、一貫性を実現します。これにより、標準製品の生産コストを長期的に削減できます。

結論

プロジェクトの具体的な要件によって、積層造形法と減算造形のどちらを選択するかが決まります。AM は、複雑な形状、カスタマイズ、少量生産に最適です。設計変更の柔軟性と効率性を高め、無駄を最小限に抑えます。これは、イノベーションが重要な航空宇宙、医療、自動車業界に最適です。

SM は大規模生産に最適です。比類のない精度、一貫性、コスト効率を提供します。より厳しい許容誤差が要求されるプロジェクトに適しており、優れた表面を持つ部品を生産します。

信頼できる板金部品メーカーが必要ですか? Shengen にお任せください。当社は板金のレーザー切断、曲げ、表面仕上げ、CNC 加工を専門としています。 シェンゲンに連絡を取る 今日、専門家に助けを求める!

よくあるご質問

ラピッドプロトタイピングに最適な方法は何ですか?

積層造形は、ラピッドプロトタイピングに適しています。ツールやセットアップを変更することなく、設計を迅速に反復できます。AM では、デジタル設計から直接部品を製造できるため、設計からプロトタイプまでの時間が短縮されます。

それぞれの方法にかかるコストはいくらですか?

減算型製造と付加製造のコストは、規模と複雑さによって異なります。AM は通常、より費用対効果が高く、小ロットや複雑なカスタム部品の場合は初期コストが低くなります。SM は、機器とツールへの初期投資のため、最初は高価になります。それでも、材料の効率性と生産速度の高速化により、生産量が増えると安くなります。

付加製造と減算製造の環境への影響は何ですか?

積層造形(AM)は、積層造形よりも環境に優しいとよく考えられています。AM では、部品の製造に必要な材料のみを使用することで廃棄物を削減できます。リサイクル材料も使用されます。

その他のリソース

3Dプリント材料 – 出典: Formlabs

製造業における持続可能な実践 – 出典: プレコグ

製造技術の比較ガイド – 出典: Treatstock

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。