金属部品を設計または調達する際、エンジニアとメーカーはしばしば、コストとリードタイムの観点からプロジェクトに最も適した製造方法は何か、という重要な問題に直面する。間違った工程を選択すると、時間の浪費、コストの増加、さらには部品の故障につながる可能性があります。多くの人は、金属部品はすべて同じ方法で作られると考えていますが、実際には、部品によって最適な製造工程が異なります。

そのため、板金加工と板金プレス加工の違いを理解することが不可欠です。それぞれの方法には、独自の利点、制限、理想的な使用例があります。生産速度、コスト、精度、材料性能の違いを理解することで、エンジニアは、コスト削減、品質向上、リードタイム短縮のために、より多くの情報に基づいた決定を下すことができます。

以下のセクションでは、各工程がどのように機能し、どこで最も効果を発揮するかを説明し、どの製造方法があなたの設計、予算、生産目標に合うかを判断できるようにします。

伝統的な板金加工とは?

伝統的な板金加工 は、手作業と機械操作を組み合わせて、金属材料を切断、曲げ、リベット、圧入、逆シンク、エンボス、溶接、および完成部品に組み立てる包括的な製造プロセスです。この方法は高い柔軟性を提供するため、エンジニアは高価な金型を使用することなく、試作品や少量生産部品を迅速に作成することができる。また、低コストで迅速な設計変更が可能です。

コア・プロセス

従来の板金加工では、複数の成形と接合作業を組み合わせて、平らな金属板を機能的な部品に加工するのが一般的です。各工程では、寸法精度、構造強度、全体的な品質が保証されます。

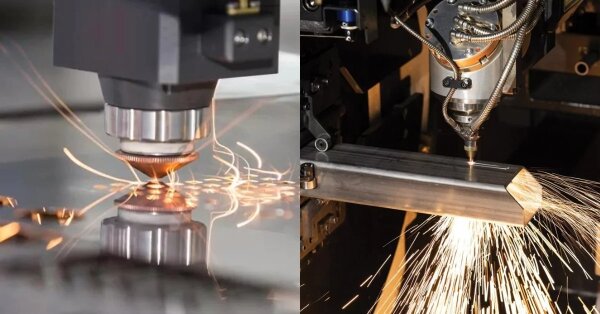

- カッティング: レーザー切断, 剪断, ウォータージェット切断またはワイヤーカットを使用して、内部穴を含む設計寸法に一致する平面形状を作成します。

- 曲げ: を使用している。 プレスブレーキシートは金型とV溝の間でプレスされ、0°から180°までの正確で滑らかな角度が形成される。

- 溶接: MIG、TIG、またはスポット溶接などの技術は、部品を永久的に接合し、強度の高いシームレスなアセンブリを作成します。

- 締め付けとハードウェアの挿入: リベット留め、クリンチング、PEMナット、スタッド、ねじの取り付けなどの工程は、部品の強度を高め、組み立てを簡素化する。

- 仕上げオプション、 のような 粉体塗装、刷毛塗り、陽極酸化処理、不動態化処理、または塗装により、外観を向上させ、耐食性を高め、場合によっては導電性を高める。

- 組み立て: 機械加工された部品は整列され、はめ込まれ、固定され、納品または直接使用できる完全なアセンブリを形成する。

能力

伝統的な板金加工は、単一の試作品から完全な組立品まで、幅広いプロジェクトに対応できます。厳しい公差、優れた表面仕上げ、信頼できる構造的完全性を実現します。

代表的な製品には、エンクロージャー、ブラケット、パネル、キャビネット、フレーム、カバーなどがある。また、溶接構造物、ラック、コンソール、EMI/RFシールド、工業用システムや電子システムに使用されるバスバーなども製造している。

多くの工場では、仕上げ、ハードウェアの取り付け、機械的な組み立てなどの社内サービスを提供しています。これにより、リードタイムが短縮され、ロット間の一貫性が向上します。複雑なプロトタイプが必要な場合でも、少量生産が必要な場合でも、従来の板金加工は、厳しい要件を満たすために必要な柔軟性と精度を提供します。

典型的な生産量と用途

従来の板金加工は、少量から中量の生産に最も適しています。カスタムワークのための短いセットアップ時間を提供し、大規模なリツールなしで設計変更が可能です。

そのため、電子機器、医療機器、自動車プロトタイプ、機械部品、サーバーシステム、バッテリーパック、キッチン用品、金属製家具など、柔軟性と短納期を重視する業界に最適です。

製造業者は、カスタム・エンクロージャー、コントロール・パネル、テスト・フィクスチャー、精密ハウジングの製造にこの方法をよく使用します。プロジェクトごとに特定のニーズに合わせることができるため、従来の板金加工は、カスタマイズされた高品質の部品を求めるエンジニアにとって優れた選択肢です。

板金スタンピングとは何ですか?

板金プレス は、専用の金型と高速プレスを使用して、平らな金属板を特定の部品に成形するプロセスです。手作業でいくつかの工程を必要とする従来の製造とは異なり、スタンピングは1回または数回のプレスストロークで成形を完了できるため、迅速かつ正確です。単純な構造の部品の場合、スタンピングは多くの場合、1回の作業で全体の形状を作ることができます。

プロセスの概要

板金プレス工程は通常、平らなシートまたはコイルをプレス機に送り込むことから始まります。プレス機は制御された圧力を加え、金属を金型の空洞に押し込んで希望の形状を形成します。デザインによっては、異なるプレス技術が使用されることもあります:

- ブランキング: 成形前のシートメタルから平らな形状を切り出す。

- ピアス: シートに穴や開口部を開ける。

- 曲げ: 1回のプレスストロークでアングルやフランジを成形。

- ディープ・ドローイング: シートを金型キャビティに引き込み、中空または曲線の部品を成形する。

- コイニング: 精密な寸法、滑らかな表面、または必要な平坦度を達成するために高圧を加える。

- エンボス加工: 強度や視覚的なアピールを高めるために、盛り上がりや凹みのパターンを作る。

これらの操作は、別々に実行することも、連続プレスサイクルで複数のステップを実行する順送型に統合することもできます。このセットアップにより、速度、効率、部品の一貫性が大幅に向上します。

ツールと設備

板金プレス加工は、安定した高速生産を実現するため、高精度で耐久性のある金型に依存しています。各金型は特定の部品用にカスタムメイドされ、正確な設計要件を満たす必要があります。代表的な設備は以下の通りです:

- スタンピングプレス 機械式または油圧式のプレス機で成形します。プレスのトン数は、部品の厚みや大きさによって選択されます。

- ダイスとパンチ: 部品の形状、寸法、特徴を定義する硬化鋼工具。

- 飼料システム: シートまたはコイル材を一定の速度でプレス機に送り込む自動化された機構により、効率が向上し、手作業が減り、作業員の疲労が最小限に抑えられる。

- 金型メンテナンスツール: 長期的な精度と性能の安定性を確保するために、金型の洗浄、研ぎ、メンテナンスに使用する装置。

代表的な材質と厚さの範囲

板金プレスは、冷間圧延鋼、ステンレス鋼、アルミニウム、真鍮、銅、チタンなど、幅広い材料に対応しています。各素材は、強度、耐食性、成形性が異なるため、エンジニアは製品の性能要件に最適なものを選択することができます。

一般的な加工厚みは0.2mmから6mmで、材料の種類や部品の設計によって異なります。薄いシートは軽量部品に最適で、厚いシートは耐荷重部品や高強度部品に使用されます。

2つの方法の有意差

伝統的な板金加工と板金プレス加工はどちらも金属部品を製造するが、生産規模、コスト構造、精度、柔軟性が大きく異なる。一般的に、製作は汎用性とカスタマイズを重視し、プレス加工は高効率と大量生産を重視する。

生産効率

従来の製造では、切断、曲げ、金具の挿入、溶接、表面処理、シルクスクリーン、レーザー彫刻、組み立てなど、複数の工程が必要だった。各工程で個別のセットアップとハンドリングが必要なため、工程は遅くなりますが、柔軟性が高くなります。少量生産から中量生産、または頻繁なデザイン更新が必要なプロジェクトに最適で、変更を素早く低コストで行うことができます。

対照的に、スタンピングは、1つのサイクル内で複数の作業を完了する自動プレスに依存している。一旦金型が準備されれば、部品は最小限の手動入力で極めて高速に生産されます。このため、スピード、安定性、一貫性が重要な大規模生産には、スタンピングが適しています。

コスト要因

最も大きなコスト差は金型投資にある。従来の製造は高価な金型を必要としないため、初期設定コストが低く、小ロットや試作品に最適である。主な出費は、人件費と機械加工時間である。

しかし、スタンピングには精密加工された金型が必要であり、初期費用が高くつく。しかし、金型の準備が整えば、1個あたりの価格は劇的に下がる。大量生産や連続生産の場合、大量生産によるコスト削減は、初期の金型投資をすぐに相殺する。

部品の複雑さ

従来のファブリケーションは、複雑な設計をより簡単に扱い、柔軟な修正を可能にする。エンジニアは、それほど混乱することなく、機能を調整したり、材料を混ぜ合わせたり、組み立て方法を変更したりすることができます。このため、プロトタイプ開発、カスタム・エンクロージャー、少量生産に理想的です。

一方、スタンピングは、より単純で繰り返し可能な形状に適している。一旦金型が作られると、設計を変更する場合には再加工が必要となり、時間とコストがかかる。しかし、スタンピングは、穴、曲げ、エンボスなどの複数のフィーチャーを1回の作業で統合することができ、大量生産でも高い一貫性を維持することができます。

精度と公差

従来の加工では、装置の精度やオペレーターの技量にもよりますが、±0.05mmから±0.20mmの公差が一般的です。レーザーカッターやCNCプレスブレーキのようなツールは精度を向上させますが、手作業による溶接や組み立て工程により、わずかな誤差が生じることがあります。

スタンピングは、固定された金型と制御されたプレス力により、±0.05mm以内またはそれ以上という、より高く一貫した精度を提供します。このレベルの精度は、自動アセンブリや精密機械システムに正確に適合しなければならない部品にとって極めて重要です。

部品の強度と構造的完全性

伝統的な製造では、部品は溶接、リベット、または締結を使用して接合されます。これらの接合には応力集中点が発生する可能性がありますが、適切な工程管理と高品質の溶接を行うことで、完成した構造物は強度と信頼性を維持することができます。

これとは対照的に、プレス加工部品は、溶接の継ぎ目や継ぎ目のない1枚の金属板から形成されます。金属粒が連続しているため、全体的な強度と耐久性が向上する。場合によっては、成形工程で加工硬化が起こり、材料の硬度が増すため、プレス部品は特に高負荷や高応力の用途に適しています。

プロジェクトのための戦略的選択

適切な製造方法を選択することは、プロジェクトを成功に導くための最も重要なステップのひとつです。各製法にはそれぞれ独自の強みがあり、重要なのは、生産目標、設計要件、予算に合わせて技術を調整することです。

生産量の評価

従来の板金加工は、単価よりも柔軟性と設計適応性が重視される1~1,000個のプロジェクトに最も適しています。セットアップの変更には通常1~3時間しかかからず、カスタム金型も不要なため、試作品やパイロット生産、特殊な少量生産部品に最適です。

これに対して板金プレスは、生産台数が1万台を超えると、コスト効率が非常に高くなる。金型が完成した後、スタンピングプレスは最小限の労力で連続運転することができる。一つの高速プレスラインは、優れた精度と再現性で月産50万個以上の部品を生産することができる。

大規模生産の場合、この高いスループットは、先行投資した金型投資をすぐに補うことができる。

部品設計の複雑さの評価

伝統的なファブリケーションは、エンジニアに部品形状の自由度を提供します。複数の曲げ、溶接、サブコンポーネントを含む複雑なアセンブリを扱うことができ、頻繁な設計変更が可能です。例えば、10箇所以上の曲げ部や溶接部がある複雑な筐体やフレームは、金型を変更することなく迅速に修正することができます。

スタンピングは、単純で再現性があり、設計が安定している部品に最適です。金型の変更や再加工には数週間かかり、数千ドルのコストがかかるため、頻繁な更新が必要なプロジェクトには現実的ではありません。しかし、プログレッシブ・スタンピングは、設計が固定されている限り、穴、リブ、エンボスなどの詳細な部品を扱うことができます。

リードタイムと予算を考慮する

リードタイムと予算も意思決定の重要な要素である。従来の製造では、プロトタイプを3~7日以内に、少量ロットを2~4週間で完成させることができる。セットアップ時間が短いため、設計から生産への移行が迅速に行える。

しかし、板金プレス加工では、金型の設計と製造により、より大規模な準備期間が必要となり、部品の複雑さにもよるが、通常4~8週間かかる。金型の準備が整えば、生産は非常に速く進み、本格的な生産は数時間以内に開始でき、単価は大幅に下がります。

コスト面では:

- 製造はスタートアップコストが低いが、バッチあたりの人件費と機械代が高い。

- スタンピングは、金型への先行投資が高くつくが、長期生産やリピート生産では、単位当たりのコストははるかに低くなる。

プロジェクトを始める準備はできていますか?

金属部品の設計に命を吹き込むなら、今が最適なタイミングです。高精度プロトタイプ、カスタム少量生産、大規模製造のいずれが必要であっても、適切なプロセスを選択することで、時間の節約、コストの削減、優れた製品品質の確保が可能になります。

部品図面または3Dモデルをできるだけ早くお送りください。.当社のエンジニアリング・チームがお客様の設計を検討し、専門的な提案を行い、迅速かつ無料のお見積もりを提供します。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。