製造コストの上昇は、どんなプロジェクトにも負担をかける。これらの費用は、材料の無駄、非効率的な設計、生産の遅れに起因することが多い。高コストは、価格設定や納期に影響するだけでなく、製品の品質にも影響します。良いニュースは、板金加工における主なコスト要因の多くは、適切なアプローチで管理できるということです。

板金加工コストの削減は、よりスマートな設計、効率的な材料使用、合理的な生産から始まります。コンセプトから最終製造まで、あらゆる段階を最適化することで、時間を節約し、無駄を省き、利益率を高めます。

コストを抑えることは、品質を犠牲にすることではありません。以下は、製品の信頼性と性能を維持しながら加工費を削減する、実績のある9つの方法です。

1.コスト効率のための設計最適化

優れた設計の決定は、製造コストに直接影響する。設計が効率的であればあるほど、製造に必要な工程、工具、材料は少なくなります。最適化された設計は、製造が速く、組み立てが簡単で、大規模生産に適しています。

部品形状を単純化して複雑さを軽減

複雑な形状は、機械加工やセットアップ、特殊な工具を必要とするため、通常コストが高くなる。曲げ、カット、または 溶接 労働時間が増え、エラーの可能性が高まる。

部品形状を単純化することで、一貫性が向上し、生産時間が短縮され、市場投入までの時間が短縮されます。

各機能が機能的な目的を果たしているかどうかを評価することから始める。処理を遅くするような装飾や不必要な細部は取り除く。曲線や鋭角ではなく、直線や単純な角度を好む。レーザー切断や曲げ加工を難しくするような、深い絞り、きつい曲げ、複雑な輪郭は避ける。

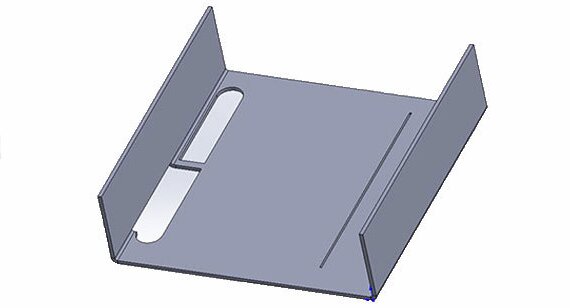

曲げの回数を減らしたり、複数の部品を1つの成形品にまとめたりすることで、組み立てや溶接のコストを下げることもできる。例えば、複数のパネルを溶接してボックスを形成する代わりに、1枚のシートを必要な形状に曲げます。この方法は、時間を節約し、精度を向上させ、構造強度を高める。

穴のサイズ、半径、特徴の標準化

標準化は、シンプルかつ強力なコスト削減方法です。一貫した穴のサイズ、曲げ半径、ハードウェアを使用することで、セットアップ時間、ツールの変更、生産エラーを削減できます。また、より迅速でスムーズな製造が可能になります。

例えば、穴径の種類を制限することで、必要なパンチ工具の数を最小限に抑え、大量生産時のセットアップを一定に保つことができます。標準的な曲げ半径により、オペレーターは同じプレスブレーキ設定を使用して複数の部品を完成させることができ、調整時間を節約できます。

可能であれば、標準ボルト、ナット、および ファスナー カスタム部品の代わりにカスタム部品はしばしば特殊な金型を必要とし、リードタイムを増やし、調達コストを上げる。

2.素材の選択と利用

材料費は加工費全体の大部分を占めることが多い。適切な金属の種類と厚さを選択することは、性能と予算の両方に大きく影響します。

機能と予算に応じて素材を選ぶ

材料の選択は、部品の要件を明確に理解することから始めるべきです。曲げやすい金属、腐食に強い金属、高い強度を持つ金属など、金属によって加工時の挙動は異なります。目標は、過剰に設計することなく、性能のニーズに合わせることです。

例えば、こうだ:

- 軟鋼 は手頃な価格で成形が容易で、溶接もよく、一般的な用途に最適です。

- ステンレス は耐久性と耐食性に優れているが、コストが高く、加工が難しい。

- アルミニウム は軽量で加工しやすいが、傷がつきやすいため、溶接や成形の際には特に注意が必要である。

素材の厚さも重要だ。厚いシートはコストがかかるだけでなく、裁断に時間がかかる。設計上可能であれば、強度を保ちながらより薄い素材を使用することで、コストを大幅に削減することができます。

効率的なネスティングで無駄を省く

どんなに良い材料でも、シートの使い方が悪いと無駄になってしまいます。ネスティング(シート上の部品の配置)は、スクラップを最小限に抑える上で重要な役割を果たします。効果的なネスティングは、シートの使用量を最大化し、無駄を削減します。

CADソフトウェアは、最小限の間隔と最良の歩留まりを実現するためにレイアウトを最適化することができます。同じ材質や厚みの部品をグループ化することで、切断設定を共有することができ、段取り時間を最小限に抑え、スループットを向上させることができます。

互換性のある形状や比率で部品を設計することも有効です。部品を回転させたり、フランジを調整したりするような小さな設計上の工夫は、材料効率を劇的に高め、コストを節約することができます。

3.公差と仕様の管理

許容範囲 と表面仕様は製造コストに直接影響します。過度に厳しい公差や不必要な仕上げは、加工時間、検査要件、製造の複雑さを増加させます。

過度に厳しい公差を避ける

公差が厳しいと高精度が要求されるため、生産が遅れ、校正や品質チェックのための余分な工程が増える。極端な精度を必要としない部品であれば、こうした対策はコストを押し上げるだけだ。

部品の機能要件を満たす妥当な公差を適用する。例えば、ファスナーの穴はより厳しい管理が必要かもしれませんが、重要でない表面はより甘くすることができます。部品がどのように組み合わされ、相互作用しているかを理解することは、精度が真に重要な箇所を特定するのに役立ちます。

加工業者との早期のコミュニケーションが重要です。加工業者は、材料の種類と加工能力に基づいて、達成可能な公差を推奨することができます。例えば レーザー切断 他の工程では後加工が必要になることもある。期待される公差を選択した工程に合わせることで、過剰なエンジニアリングと過剰なコストを避けることができます。

必要な仕上げとコーティングのみを指定する

表面仕上げとコーティング しかし、不必要な仕上げはコストとリードタイムを増加させます。コーティングを追加するたびに、材料やセットアップ、時には外注が必要になります。

部品の用途と暴露条件を考慮する:

実際のニーズに基づいてコーティング剤を選択することで、無駄を省くことができる。

基材そのものが適切な保護を提供することもある。例えば、ステンレス鋼は自然な耐食性を提供し、アルミニウムは自己保護酸化膜を形成します。これらの特性を理解することで、冗長な仕上げ工程を省き、時間と費用の両方を節約することができる。

4.組み立てと接合の最適化

組み立て は、板金加工において最も労働集約的な工程のひとつです。より簡単で迅速な組み立てのために部品を設計することは、生産時間の短縮、精度の向上、人件費の削減に役立ちます。

少ないファスナーと溶接による設計

各溶接部やファスナーを評価し、本当に必要かどうかを確認する。継ぎ手の中には、ベンドや成形フランジを使用して再設計できるものもあります。スポット溶接や接着剤による接合は、十分な強度を保ちながら、長い溶接の代わりになります。

ファスナーの種類を標準化することも効率化に貢献します。ネジの種類を1つか2つにすることで、工具の交換を最小限に抑え、在庫管理を簡素化することができます。セルフクリンチングファスナーやセルフタッピングファスナーは、素早く取り付けられ、ねじ切りを必要とせず、強力で信頼性の高い接合部を提供する優れた選択肢です。

溶接箇所を減らすことで、時間を節約し、熱変 形を最小限に抑え、溶接後の仕上げを減らす ことができる。溶接の回数が減ることで、ミスアライメントのリスクも低下します。自然にフィットする単純化された構造は、より高い一貫性と生産速度を保証します。

タブ、スロット、自己位置決め機能を使う

タブ、スロット、自己位置決め機能は、組立を大幅にスピードアップし、精度を向上させます。これらの設計機能は、組立中に部品が自動的に整列するのを助け、固定具、クランプ、測定ツールの必要性を低減します。

タブ・アンド・スロット設計は、溶接または締結前に部品を所定の位置に保持します。特に、正確な位置合わせが必要な大型またはボックスタイプのアセンブリに便利です。ヒューマンエラーを減らし、位置決めを簡素化し、セットアップ時間を短縮します。

自己位置決め機能は、自動組立にも最適です。ロボットや機械は、内蔵のガイドで部品の位置合わせや位置決めを簡単に行うことができます。手作業による組立でも、作業者は感覚的に部品の位置合わせができ、スピードと精度が向上します。

5.プロトタイピングと早期検証

プロトタイピングは、製造コストをコントロールする上で重要な役割を果たします。早期にプロトタイプを作成しテストすることで、量産前に設計上の欠陥を特定することができ、後々の高価な手直しや遅れを防ぐことができます。

ラピッドプロトタイピングを使用して、コストのかかる再設計を避ける

ラピッドプロトタイピングは、エンジニアやデザイナーがデジタルモデルを数日以内に実際の部品にすることを可能にします。このプロセスにより、設計が実際の条件下でどのように機能するかが明らかになり、本格的な生産を開始する前に迅速な調整が可能になります。

レーザー切断などの方法、 CNC加工そして 3Dプリント は、正確なプロトタイプを迅速に提供することができます。これらのサンプルは、アセンブリのミスフィット、干渉の問題、または弱い構造を発見することができます。このような問題を早期に発見することで、コストのかかる金型の変更や材料の無駄を避けることができます。

プロトタイプはまた、デザイナー、メーカー、エンドユーザー間のコラボレーションを強化します。物理的なサンプルを使用することで、設計意図の議論や細部の確認が容易になります。チームは、デジタル・モデルやシミュレーションだけに頼るのではなく、データに基づいた十分な情報に基づいた意思決定を行うことができます。

量産前の組み立てと機能の検証

バリデーションは、生産を拡大する前に、部品設計がすべての性能および組立要件を満たしていることを保証します。部品が正しく適合し、適切に機能し、効率的に生産できることを検証します。

アセンブリバリデーションは、部品間のアライメントとフィットをチェックする。ミスアライメントやタイトフィットは、再加工を必要としたり、不合格につながる可能性があります。早期のはめあいテストは、このような問題を防ぎます。

機能検証は、負荷、振動、温度変化などの実際の条件下で部品がどのように機能するかを評価します。これにより、部品が早期に摩耗したり故障したりすることなく、意図したとおりに動作することが保証されます。

6.サプライチェーンとサプライヤーのコラボレーション

サプライヤーやメーカーと密接に協力することは、製造コスト全体に大きな影響を与えます。経験豊富なパートナーとの早期連携は、製造性を向上させ、リードタイムを短縮し、コスト管理を強化します。

設計段階でファブリケーターと協力する

設計の初期段階から製造パートナーに関与してもらうことで、コスト高になる前に潜在的な製造上の課題を特定することができます。ファブリケーターは、設計者が見過ごす可能性のある材料の挙動、工具の制限、およびプロセス効率を理解しています。

早期のコラボレーションにより、エンジニアは、使用可能な工具に合わせて曲げ半径を調整したり、不要な溶接を削除したり、標準的なレーザー加工用に切り欠きを修正したりするなど、実用的な設計改善を行うことができます。このような洞察により、生産が簡素化され、時間とコストの両方が削減されます。

また、コミュニケーションも強化され、設計目標、公差、材料の好みについて両者の足並みが揃います。これにより、修正を最小限に抑え、プロトタイプから生産までのプロセスを加速し、よりスムーズなワークフローと遅延の低減を実現します。

サプライヤーの専門知識を活用してコスト削減の機会を見つける

サプライヤーやファブリケーターは、材料、製造方法、物流に関する幅広い知識を持っています。彼らの経験から、設計時には気づかなかったコスト削減策が見つかることも少なくありません。

例えば、同じような性能でより費用対効果の高い素材を勧めたり、無駄を省くために標準的なシートサイズを使用するよう提案したり、ボリュームディスカウントのために少量の注文を大きなバッチにまとめるよう提案したりする。

例えば、溶接を曲げに置き換えたり、部品を合体させたりして組立時間を短縮することもできる。彼らは、どの工程が労働集約的で、どの工程を自動化すれば効率が上がるかを知っています。

7.ボリュームとバッチ計画

生産量は、板金加工における最大のコスト要因のひとつです。少量生産の場合、セットアップやツーリングの費用が分散されないため、一般的に部品単価が高くなる。一方、大量生産は、スケールメリットの恩恵を受けることができます。

小ロット生産と大量生産のバランス

小ロット生産は柔軟性があり、設計の迅速な変更が容易である。しかし、機械のセットアップやキャリブレーションを頻繁に行うことは、部品あたりのコストを増加させ、人為的ミスのリスクを高めます。

大量生産は、段取りコストをより多くの部品に分散させ、機械をより高い効率で連続稼動させることができる。そのトレードオフは、柔軟性の低下であり、大量生産中の設計変更にはコストがかかる。

バランスを取るには、実際の需要と部品の複雑さに基づいて生産計画を立てる。プロトタイプや低需要のカスタム部品には小ロットを使用し、標準化された部品や大量生産部品には大ロットを使用する。

類似部品をグループ化して段取り替えを削減

異なる材料、厚さ、セットアップ間で装置を切り替えるチェンジオーバーは、時間とコストを増加させます。似たような部品をグループ化することで、中断を最小限に抑え、機械を効率的に稼動させることができます。

同じ材料、厚さ、曲げ要求の部品を一緒にスケジュールします。これにより、調整時間が短縮され、より長時間の安定稼働が保証されます。

似たような形状の部品を同じシートにネスティングするような単純な最適化でさえ、材料の歩留まりを改善し、段取りコストを削減することができる。効率的なバッチ計画は、労働時間を削減し、リードタイムを短縮し、生産エラーの可能性を最小限に抑えます。

8.メンテナンス、梱包、ロジスティクス

コストは生産段階にとどまりません。仕上げ、ハンドリング、輸送もプロジェクトの総費用に影響します。これらの要素を考慮して部品を設計することは、人件費の削減、破損の防止、輸送費の削減に役立ちます。

取り扱いと後処理が容易な設計

扱いやすく組み立てやすい部品は、時間と労力を節約する。鋭角のもの、重すぎるもの、複雑な形状のものなど、特別な取り扱いや設備が必要なものは避けましょう。

単純化されたデザインは、作業員にとって部品の移動、積み重ね、加工を容易にする。例えば、平らなパネルは、複雑な折りたたみ部品よりも塗装、コーティング、研磨が容易です。標準的なラックやパレットに収まる部品は、まとめて処理できるため、時間を節約し、表面損傷のリスクを最小限に抑えることができます。

効率的な梱包とフラットデザインで配送コストを削減

輸送コストは重量、容積、梱包方法に大きく左右される。平らな梱包や積み重ねが可能なように部品を設計することで、木箱やコンテナのスペースを最大限に活用することができます。全体の体積を減らすために部品を入れ子にしたり折りたたんだりすれば、輸送コストを大幅に削減できる。

輸送中の損傷を防ぐため、過度な梱包をせず、標準的な梱包材と保護層を使用する。

大型アセンブリの場合、分解して出荷し、現場で簡単に組み立てることができる部品を設計することを検討する。

9.製造工程の改善

製造工程を改善することは、コストとリードタイムを直接的に削減します。適切な切断方法を選択し、製造工程を組み合わせることで、無駄を最小限に抑え、労働力を削減し、全体的な効率を高めることができます。

最も効率的な切断方法を選ぶ

各切断技術には、部品の複雑さ、材料の厚さ、生産規模に応じて独自の利点があります:

- レーザー切断 - 複雑なデザインの高精度部品に最適。きれいなエッジが得られ、後処理も最小限で済む。ただし、厚みのある素材には時間がかかり、コストも高くなります。

- プラズマ切断 - 極端な精度を必要としない、厚いシートや大きな部品に適しています。より速く、費用対効果も高いが、エッジ仕上げが余分に必要になる場合がある。

- ウォータージェット切断 - 高圧の水と研磨メディアを使用し、熱による変形なしに切断する。熱に弱い素材には適しているが、単純な部品には時間がかかり、コストも高くなる。

- パンチングまたはスタンピング - 大量生産に最適。金型製作には先行投資が必要だが、これらの方法は繰り返し生産に非常に効率的であり、金型が準備できれば、高速で一貫性のある低コストの結果が得られる。

材料、数量、精度の要件に基づいて適切なプロセスを選択することは、コストと納期の両方に大きな影響を与える可能性があります。

オペレーションを組み合わせて生産を合理化

複数の加工工程を1つの作業にまとめることで、時間の節約、ハンドリングの軽減、精度の維持が可能になります。例えば、最新の機械は、1回のセットアップで部品を切断し、曲げることができ、他の機械は、1回の実行で部品を打ち抜き、成形し、タップすることができます。

多機能機器を使用することで、セットアップの変更を最小限に抑え、リードタイムを短縮し、必要な労働力を削減することができる。

設計の選択は、工程統合をサポートすることもできる。タブ、スロット、セルフロッキング機能を追加することで、アライメントや溶接の余分な工程を省くことができます。セルフ・ファスナー機構を組み込むことで、手作業による組立を置き換え、効率をさらに向上させ、コストを削減することができます。

結論

板金加工のコスト削減は、品質の低下を意味しません。設計効率を改善し、適切な材料を選択し、生産方法を最適化することで、強力で信頼性の高い性能を維持しながら、費用を大幅に削減することができます。

サプライヤーやファブリケーターとの緊密なコラボレーションは、コスト削減の機会を特定し、無駄を省き、全体的なワークフローを改善することで、さらに付加価値を高めます。これらの戦略を組み合わせることで、より迅速な生産、より優れた精度、より高い収益性を実現します。

製造コストを削減する準備はできていますか? 図面または3Dファイルをお送りください。.当社のエンジニアリングチームは、お客様の設計を検討し、実用的なDFMの提案を行い、コスト、性能、リードタイムの最適化を支援します。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。