ステンレス鋼は強靭で錆びにくいが、特定の条件下では故障することがある。ステンレス鋼が強度を失うと、電解腐食はしばしばエンジニアやメーカーを驚かせる。この問題は過酷な環境で悪化し、弱点が出現して 性能を低下させる。このような弱点は、部品の耐用年数を短 縮させることもある。

エンジニアは電解腐食の背後にある科学を理解する必要がある。腐食の原因、腐食の防ぎ方、腐食の 修復方法を知る必要がある。この知識は、ステンレ ス鋼を設計・使用する際に、より適切な選択 をするのに役立つ。

ステンレス鋼電解腐食とは?

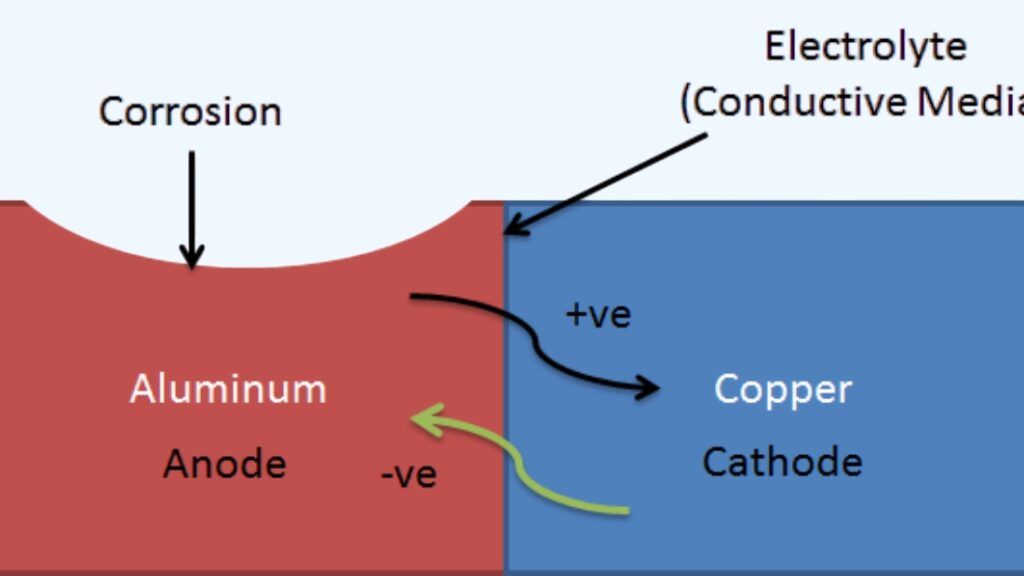

電解腐食は、湿潤または導電性の環境で、ステンレ ス鋼が電流によって破壊されることで起こる。電流は、他の金属との接触、浮遊電 気、環境中の荷電粒子などから発生する。腐食が発生すると、電子が金属上の異なる領域間を移動し、陽極と陰極が形成される。陽極では材料が失われ、ピット、クラック、表面の菲薄化として現れます。

このプロセスは通常の錆びとは異なる。錆びは空気中や湿気でも発生するが、電解腐食は電気的な経路を必要とする。乾燥した空気中では何年も強度を保つステンレス鋼も、水や塩分、または迷走電流にさらされると、より早く破損してしまいます。

電解腐食の基礎

電解腐食は単純な電池とよく似た働きをする。金属表面、電解液、そして電流の通り道が必要である。この3つが揃うと、物質がある場所から別の場所に移動する。このプロセスは明確なルールに従っ ているが、ステンレス鋼の場合、条件を管理しな いと突然の故障につながることが多い。

腐食は電気化学反応によって起こる。ステンレス鋼には陽極として機能する部分と陰極として機能する部分がある。陽極では、金属原子が電子を失ってイオンとなり、電解液に溶け込む。陰極では、酸素還元などの反応によって電子が使われる。

通常の状態では、ステンレス鋼の酸化クロム層がこれらの反応からステンレス鋼を保護している。しかし、この層が損傷したり、表面に電流が流れたりすると、保護機能が破壊される。露出した部分に穴があいたり、ひびが入ったり、磨耗したりし始める。一旦この損傷が始まると、弱点が他の部分より保護されていないため、しばしば損傷が拡大します。

電解質と導電経路の役割

電解腐食を始めるには電解液が必要である。塩類、塩化物、その他の荷電粒子を含む水分は、電流を流す導電性溶液となる。例えば、海水、洗浄液、空気中の粒子を含む凝縮液などである。イオンレベルが高ければ高いほど、腐食の進行は速くなる。

回路を完成させるには導電路も必要である。ステンレス鋼が他の金属に触れたり、迷走電流が構造物を通過したりすると、このような経路が形成される可能性がある。溶接部、ファスナー、混合金属の接合 部は、一般的な弱点である。一旦経路が存在すると、ステンレス鋼は電 気化学セルの一部となり、腐食が加速される。

一般腐食と電解腐食の違い

一般的な腐食は表面全体に均一に広がる。均一な減肉や変色として現れることが多い。このタイプの腐食は、コーティングやより適切な材料の選択によって進行を遅らせることができるため、予測や管理が容易です。

電解腐食は異なる。局部的で、集中的で、しばしばより攻撃的である。表面の大部分はそのままで、深いピットやクラックができることもある。腐食は不均一であるため、早期発見が難しい。外見上は問題なくても、内部がひどく弱くなっている場合もある。

電解腐食の原因 ステンレス鋼

電解腐食はランダムに起こるものではない。特定の条件下で電流が流れ、金属が除去されることで発生する。このような条件は、設計上の選択、作業環境、または外部の電気的要因から生じることが多い。

異種金属とのガルバニック結合

ステンレス鋼が電解液の存在下で異なる 金属に触れると、2つの金属の電位が異なるた め、ガルバニ電池が形成される。一方の 金属は陽極として働き腐食を早め、他方の 金属は陰極として働き保護される。

例えば、ステンレス鋼と炭素鋼のボルトを湿った環境で締結すると、かなりの電位差が生じる。弱い方の金属が先に腐食するが、ステンレス鋼も接点付近で局所的な損傷を受ける可能性がある。

電気系統における迷走電流

迷走電流も大きな原因のひとつである。これらの電流は、接地不良、 近隣の機器、電気鉄道システムから発生するこ とが多い。ステンレス鋼に電流が流れると、不動態皮膜が損傷し、腐食が加速される。

2つの金属が必要なガルバニック腐食とは 異なり、迷走電流腐食はステンレス鋼に影響を 及ぼす可能性がある。溶接部、接合部、応力がかかる箇所は、電流が集中するため、通常、最初に破損する。

環境要因

水分は電解腐食に必要な導電経路を提供する。塩や酸が存在すると、反応はより速く進む。塩化物イオンは特に攻撃的で、保護膜を容易に突き破る。

海洋環境、化学工場、食品加工施設では、このような状況がよく発生します。海水、洗浄液、酸性の化学薬品にさらされたステンレス鋼は、すぐに耐性を失います。長くさらされればさらされるほど、腐食は深くなり、ダメージも大きくなります。

機械的ストレスと表面損傷

機械的応力は、ステンレス鋼をより腐食しやす くする。曲げ、溶接、機械加工などの加工は、 保護膜を伸ばしたり乱したりする可能性があ り、むき出しの部分が腐食しやすくなる。

傷やへこみ、仕上げ不良による表面の損傷も腐食の起点となる。ひとたび皮膜が破れると、特に湿気や迷走電流が存在する場合には、電解作用が容易に始まる。

電解腐食の見分け方

電解腐食は初期段階で発見するのは難しい。腐食は常に均一に広がるとは限らず、表面は問題なく見えても、その下で損傷が進行していることもあります。エンジニアやメンテナンスチームは、故障を防ぐために警告の兆候を早期に発見する必要があります。

一般的な兆候のひとつは、金属上の小さな穴や空洞として現れる局所的なピッティングである。これらの穴は集団で形成され、時間とともに深くなることがある。もうひとつの警告サインは変色である。これは、保護膜が破壊された黒い斑点、筋、または不均一な斑点のように見えることがあります。

溶接部や曲げ部など、応力がかかっている部分のひび割れや減肉も有力な指標となる。場合によっては、表面の明確な変化なしに部品が弱くなることもあります。このような隠れた損傷を見つけるために、試験方法が用いられます。これには、電気抵抗チェック、電位測定、超音波検査などの非破壊検査が含まれます。

予防戦略

ステンレス鋼の電解腐食の防止は、適切な計 画から始まる。適切な材 料の選択、慎重な設計、表面の保護はすべて、リ スクの低減と耐用年数の延長に役立つ。

適切な材料選択と合金等級

クロム、ニッケル、モリブデンを多く含むステンレ ス鋼を使用すると、耐性が向上する。混合アセンブリーでは、適合性のある金属を 選択することで、ガルバニック反応を避ける ことができる。苛酷な環境では、二相鋼や海洋グレードの合金が、 耐久性を長持ちさせる。

保護コーティングと表面処理

コーティングや処理は、ステンレス鋼とその 周囲の環境との間にバリアを作る。エポキシ塗料、耐食性フィルム、酸化クロ ム層を強化する不動態化処理などがある。定期的な点検とメンテナンスにより、これらの保護は効果的に維持される。

腐食リスクを低減するための設計上の考慮事項

優れた設計は、腐食の発生を防ぐのに役立つ。水分が溜まりやすい鋭角、狭い隙間、粗い溶接部は避ける。適切な排水を確保し、異種金属間の空間を確保して、ガルバニック接触を減らす。

電気絶縁とカソード保護

ステンレス鋼と他の金属を非導電性材料で分離す ると、ガルバニック腐食を防ぐことができる。リスクの高い環境では、犠牲陽極またはカ ソード保護システムが浮遊電流を除去すること ができる。この方法は、材料の損失を減らし、耐用年数を延ばします。

既存の腐食に対する実用的な解決策

一旦電解腐食が始まると、腐食の拡大を食い止め、性能を回復させるには迅速な対応が不可欠です。適切な解決策は、損傷がどの程度深く、その部品がどの程度重要かによって異なります。

機械的な洗浄が最初のステップとなることが多い。 研削, 研磨または研磨ブラストで表面の腐食を除去し、きれいな下地を作ることができます。洗浄後 不動態化処理 保護酸化クロム層の再生を助け、表面に優れた耐性を与える。

さらに底なしのピットやクラックの場合は、補修溶接が必要になることもある。適切な金属フィラーを使用し、適切な溶接後処理を施すことで、新たな腐食の発生を防ぐことができる。損傷が激しい場合、特に強度に影響がある場合は、その部分を交換することが唯一の安全な選択肢となる。

保護コーティングも実用的な方法である。塗料、エポキシ層、耐食膜は、ステンレ ス鋼とその環境の間にバリアを形成する。電気絶縁は、ステンレス鋼が他の 金属の近くにある場合、ガルバニック現象を 防ぐこともできる。

迷走電流が問題を引き起こしている場合、接地システムを修正するか、犠牲陽極を追加することで、電気の流れを鋼鉄表面から遠ざけることができます。修理の効果を維持し、部品の寿命を延ばすためには、定期的な検査と継続的なメンテナンスが不可欠です。

結論

ステンレス鋼の電解腐食は、電流、水分、導電経路が、保護層である酸化クロムを破壊することで発生する。腐食は、ステンレス鋼が他の 金属と接触したり、機械的ストレスに直面 したり、塩や酸に接触したりするところか ら始まることが多い。予防には、賢明な材料選択、慎重な設計、 保護コーティング、定期的なメンテナンスが必 要である。

ステンレス・スチールの部品を安全に保ちたい場合、または既存の腐食に対する解決策が必要な場合、 チームへのお問い合わせ 専門的なガイダンスと信頼性の高いサポートで、お客様のプロジェクトをサポートします。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。