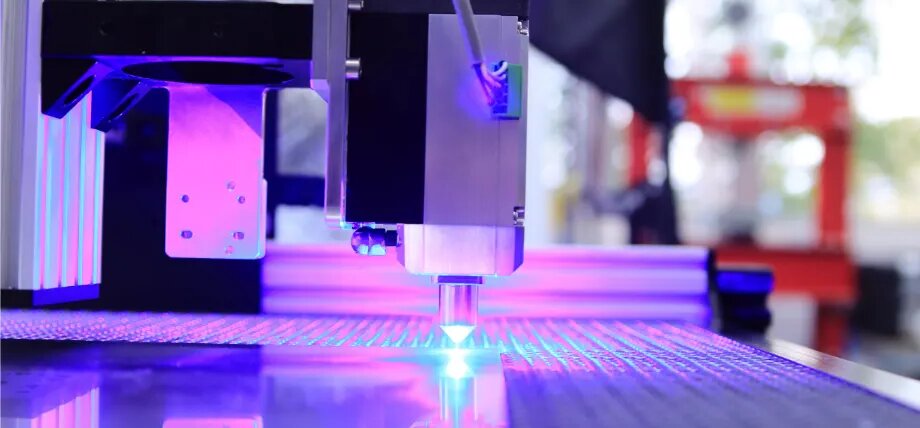

多くの工場では、金属部品を高速かつ高精度に加工したいと考えている。従来の切削方法では、熱を発生させ、工具を摩耗させ、精度を制限することが多い。レーザービーム加工はこれらの問題を解決します。集光レーザーを使用して、金属やその他の材料を切断、穴あけ、彫刻します。この方法は、工具の摩耗を減らし、きれいな結果をもたらします。

レーザービーム加工は単純に聞こえるが、その背後にある科学は魅力的である。次に、この加工がどのように機能するのか、そして何がこの加工を精密にするのかを検証する。

レーザー加工とは?

レーザービーム加工(LBM)は、集光ビームを使用して材料を除去する非接触プロセスである。レーザーはワークピースの小さな領域を加熱します。材料は溶融または気化する。ビームは設定により、切断、穴あけ、彫刻が可能です。

LBMは、金属、プラスチック、セラミック、そしてガラスにも使用できます。ツールビットを使用しないので、ツールの摩耗がありません。特に薄い部品や細かい部品には、高速で正確です。レーザービームは、CNCまたはコンピュータープログラムによって制御される。これにより、一貫性のある再現性の高い結果を得ることができます。

レーザー技術は1960年代に始まった。セオドア・マイマンが1960年に初めて実用的なレーザーを製作した。1960年代後半から1970年代前半にかけて、エンジニアたちはレーザーを使って材料を切断したり穴を開けたりし始めた。初期のシステムは出力と速度に限界があった。

技術が進歩するにつれて、レーザーはより強く、より安定するようになった。1980年代までには、CO2レーザーとNd:YAGレーザーが多くの工場で使用されるようになった。ファイバーレーザーはその後登場し、より優れたエネルギー効率と切断品質をもたらしました。

レーザー加工とは?

レーザー加工は、電気エネルギーを強力な光線に変える。この光を集光して材料に照射し、材料を切断または除去します。クリーンで正確な結果を得るためには、プロセスの各ステップが重要です。

レーザー生成

このプロセスは電源から始まる。このパワーは、レーザー媒質と呼ばれるレーザー内部の物質を充電する。媒質はCO₂ガス、クリスタル、ファイバーのいずれかである。通電されると、媒質は光子と呼ばれる光の粒子を放出する。

これらの光子は2枚のミラーの間をバウンドする。ミラーのひとつは部分的に開いている。このミラーを通り抜けた光がレーザービームとなる。

使用するレーザーの種類は、作業内容によって異なります。CO₂レーザーは、プラスチック、木材、一部の金属に適しています。ファイバーレーザーは、ステンレスやアルミニウムのような硬い金属や反射する金属の切断に適しています。

レーザーの焦点合わせ

ビームは作られた後、レンズやミラーを通過する。これらは光を小さく鋭い点に集光する。このスポットは0.2mmより小さいことが多い。

焦点を絞れば絞るほど、1つのエリアに多くのエネルギーを詰め込むことができる。この集束ビームは10,000℃を超える温度に達する。接触したほとんどの物質を溶かしたり、蒸発させたりするのに十分な温度だ。

物質の相互作用

レーザーが表面に当たると、材料は熱を吸収する。材料の種類によって、溶けたり、燃えたり、蒸発したりします。切断時には、窒素や酸素のようなガスがしばしば使用されます。これは溶けた材料を吹き飛ばし、エッジをきれいに保ちます。

レーザーは迅速かつ正確に動作するため、切断周辺を過熱しません。これにより、小さな熱影響部(HAZ)が形成され、部品の歪みを減らし、エッジをシャープに保つことができます。

精密モーション

正しい形状を得るためには、レーザーは高い精度で動かなければならない。これはCNC制御を使用して行われ、デジタル設計(通常はCADファイル)に基づいてレーザーをガイドする。

レーザーヘッドやワークテーブルは異なる方向に動くことができ、柔軟で複雑な切断が可能です。精密モーターとセンサーがすべての位置合わせをサポートするため、レーザー加工機は細部まで再現性のある部品を製造することができる。

レーザービーム加工の主要コンポーネント

レーザーシステムの各パーツにはそれぞれ役割があります。それらが一体となって、高精度で材料を除去する強力で焦点の合ったビームを作り出します。

電源

電源は、システムに必要なエネルギーを供給する。レーザー媒体に電流を送り、物事を開始します。電力量は、レーザー切断の強さと速さに影響します。スムーズな動作には安定した電力供給が不可欠です。工場では、レーザー加工機はしばしば数百ワットから数キロワットの電力を使用します。

フラッシュランプ

フラッシュランプは、Nd:YAGレーザーのような一部のレーザーで使用されています。これらのランプは短いバースト光を発します。この光はレーザー媒質を帯電させ、原子を励起させる。原子がエネルギーを放出すると、レーザービームの構成要素である光子が生成される。フラッシュランプは、このプロセスを開始する火花と考えることができます。

コンデンサ

コンデンサーはバッテリーのような働きをする。必要になるまで電気エネルギーを蓄える。条件が整うと、フラッシュランプに電力を供給するために、強烈で素早いバーストを送ります。このバーストがなければ、フラッシュランプは適切に発射するのに十分なエネルギーを持ちません。コンデンサーは、レーザーがフルパワーで始動するようにします。

反射ミラー

レーザーシステム内部のミラーは、ビームを作り上げるのに役立つ。1つのミラーはすべての光を反射する。もう1枚は一部の光を通します。ビームはこの2つのミラーの間で何度も跳ね返り、通過するたびに強度を増す。最終的に、ビームは部分的に反射するミラーを通り抜ける。これがレーザービームとなる。ビームを安定させ、きれいに保つためには、これらのミラーの位置を注意深く合わせる必要がある。

レンズ

レンズは、ミラーセットアップを出た後のレーザービームを集光します。レンズはビームを非常に小さなスポットに集中させます。これにより、材料を素早く溶かしたり燃やしたりすることが容易になります。レンズはまた、切断領域を形作ります。レンズが埃っぽかったり、正しくアライメントされていなかったりすると、カットが乱れたり中心からずれたりすることがあります。そのため、レーザー加工では、良いレンズとそれを清潔に保つことが非常に重要なのです。

機械加工に使用されるレーザーの種類

材料、厚さ、作業条件によって、さまざまなレーザータイプが使用される。それぞれのタイプには強みがあります。

CO₂レーザー

CO₂レーザーは、二酸化炭素を含む混合ガスを使用してレーザービームを生成します。赤外線領域で動作し、木材、プラスチック、ガラス、布地などの非金属材料の切断、彫刻、マーキングに最適です。

特にアシストガスの助けを借りて、一部の金属を切断することもできるが、反射率の高い金属や厚い金属部品には理想的ではない。これらのレーザーは、包装、看板、木工などの業界で標準的に使用されている。

重要なポイント

- 波長:~10.6 µm

- 最適:非金属、薄い金属

- 利点滑らかなカット、手頃な価格、広く使用されている

- 限界:反射性の金属や厚い金属には効果が低い

Nd:YAGレーザー

Nd:YAGはネオジム添加イットリウム・アルミニウム・ガーネットの略。これは固体レーザーである。パルスモードでも連続モードでも動作するため、切断や穴あけに適している。

これらのレーザーは、特に医療機器や電子機器のような高精度を必要とする用途で、金属によく作用する。また、以下の用途にもよく使用される。 溶接 そして 彫刻 詳細はこちら。

重要なポイント

- 波長:~1.064 µm

- 最適:金属、精密切断、溶接

- 利点高出力、高精度、多用途

- 限界:メンテナンスの増加、エネルギー効率の低下

ファイバーレーザー

ファイバー・レーザーは、レーザー・ビームの生成と伝送に光ファイバーを使用します。効率的で安定しており、長寿命であることで知られています。これらのレーザーは、銅、アルミニウム、ステンレス鋼のような反射性の金属を切断するのに優れています。

ファイバー・レーザーはビーム・サイズが小さいので、より小さな面積でより大きなエネルギーを得ることができる。そのため、高速で正確なレーザーを実現します。自動車、航空宇宙、エレクトロニクス産業で一般的に使用されています。

重要なポイント

- 波長:~1.06 µm

- 最適:金属切断、特に反射金属

- 利点高速、低メンテナンス、長寿命

- 限界:初期費用が高い

レーザー加工に適した材料

レーザービーム加工は多くの材料に有効ですが、性能は材料の種類、厚さ、反射率によって異なります。適切な材料を選択することで、切断品質と効率が向上します。

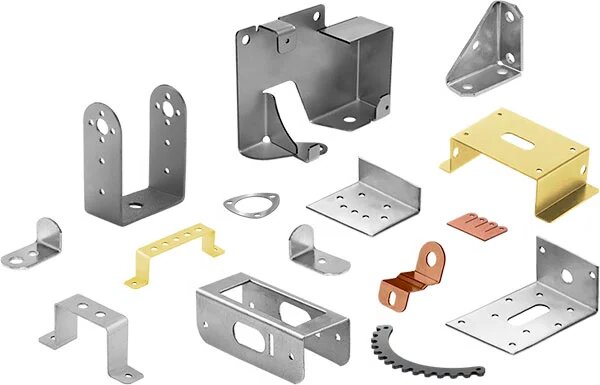

金属

レーザーは、金属を切断するために製造業で広く使用されている。軟鋼、ステンレス鋼、アルミニウム、チタンなどの材料が一般的に加工される。

- 軟鋼 簡単に切断でき、きれいなエッジが残る。

- ステンレス 酸化を避けるため、より大きなパワーとアシストガスを必要とする。

- アルミニウム ファイバーレーザーの方が扱いやすい。

- チタン は、熱による歪みやエッジの品質低下を防ぐため、正確な制御を必要とする。

レーザーは薄板にも中程度の厚さの板にも理想的である。その他の方法は プラズマ切断非常に厚い金属には、より実用的かもしれない。

非金属

レーザー加工は金属だけではありません。多くの非金属材料にも有効です:

- プラスチック (アクリルやポリカーボネートのような)は、CO₂レーザーで簡単に切断または彫刻することができます。

- 陶芸 マークや穴あけが可能だが、慎重に扱わないとひびが入ることがある。

- 複合材料 (炭素繊維やFR4など)はレーザー加工が可能だが、有害なガスを放出するものもあり、換気が必要。

CO₂レーザーは、特にパッケージング、看板、エレクトロニクス産業において、非金属に一般的に使用されています。

素材の厚みと反射率の考慮

厚さと反射率である。

- より薄い素材 の方が切断しやすく、より速いスピードが出せる。

- より厚い素材 より多くのパワーが必要となり、プロセスが遅くなる可能性がある。

- 反射面銅やアルミニウムのような材料は、レーザーを反射して機械を損傷する可能性があります。ファイバーレーザーはこれらの材料に適しています。

プロセスパラメーターとその効果

レーザービーム加工の性能は、いくつかの重要な設定によって決まります。各パラメーターは、材料がどのように反応し、最終的なカットやマークの品質に影響します。

レーザー出力とエネルギー密度

レーザー出力は、ビームが1秒間にどれだけのエネルギーを供給するかを制御する。出力が高いほど、より速く、より深く切断できますが、熱によるダメージも大きくなります。

エネルギー密度とは、小さな面積にどれだけのパワーが詰まっているかということ。エネルギー密度は、パワーとビームがどれだけきつく集束されるかに左右される。小さなスポットにより多くのエネルギーを集中させることで、より効率的な切断が可能になります。

- 厚い素材や硬い素材には高出力が適している。

- 低出力なので、薄い部品やデリケートな部品のエッジがきれいに仕上がります。

- 出力が高すぎると、部品が過熱したり、熱影響部(HAZ)が増大したりする可能性がある。

パルス持続時間と周波数

パルスレーザーでは、エネルギーは連続的なストリームではなく、短いバーストで供給される。

- パルス持続時間とは、各バーストの持続時間のことである。パルスが短いと発熱が少なく、コントロールがしやすくなる。

- パルス周波数とは、1秒間に何回バーストが起こるかを示す。周波数が高いほどスピードは上がるが、ピークエネルギーが低下する可能性がある。

短い高周波パルスは、精密な切断やマーキングに最適です。長いパルスは、より深いカットに有効ですが、熱応力が大きくなる可能性があります。

焦点サイズとビーム品質

集光スポットサイズとは、切断点におけるレーザービームの幅のことです。スポットが小さければ小さいほど、1か所により多くのエネルギーが照射されることになり、よりシャープで正確な切断が可能になります。

ビーム品質とは、レーザーの安定性と均一性のことです。高品質のビームは、特に長い距離や細かい部分を切断する際に、その形状や焦点をよりよく保持します。

- スポットサイズが小さいほど、カットが細かくなり、カーフも小さくなる。

- ビーム焦点が悪いと、エッジが粗くなったり、形状が欠けたりすることがあります。

- きれいな光学系と適切なアライメントは、良好なビーム品質を維持するのに役立ちます。

レーザービーム加工の利点

レーザービーム加工は、従来の切断方法と比較して多くの利点があります。高速、高精度、柔軟性があり、多くの産業で最良の選択となっています。

高精度と正確さ

レーザー切断は、±0.05mmまたはそれ以上の厳しい公差を達成することができます。ビームは極小のスポットに集光されるため、きれいで詳細なカットが可能です。これは、正確な形状、シャープなエッジ、微細な特徴を必要とする部品に最適です。

工具の摩耗を最小限に抑える

レーザー切断は非接触プロセスであるため、物理的な工具が材料に触れることはありません。つまり、刃を研いだり交換したりする必要がありません。ビームがすべての作業を行うため、消耗はほとんどありません。

複雑な形状の切断能力

レーザー加工機は、CNCでプログラムされた経路に従って加工を行うため、工具を持ち替えることなく、鋭角、きついカーブ、穴、繊細なパターンを加工することができる。そのため、ドリルやノコギリでは加工が難しい複雑なデザインも、簡単に扱うことができる。

非接触プロセス

素材に力が加わらないため、薄い部品やデリケートな部品が曲がったり割れたりすることはありません。また、振動や摩擦がないため、壊れやすい部品の保護にも役立ちます。また、ツールマークや表面損傷のリスクも低減します。

制限と課題

レーザー加工には多くの長所がある一方で、いくつかの短所もあります。これらを理解することは、レーザー切断が正しい選択である場合とそうでない場合の判断に役立ちます。

高い設備コスト

レーザー加工機、特に高出力モデルやファイバー・モデルは高価な場合がある。初期費用には、マシン、冷却システム、CNC制御、換気セットアップなどが含まれる。

メンテナンス、スペアパーツ、熟練したオペレーターも総投資額に加算される。これは、小規模な工場や低予算のプロジェクトにとっては障壁となりうる。

材料厚の制限

レーザー切断は、薄手から中厚手の材料に最適です。例えば、ファイバーレーザーは軟鋼を25mmまで効率よく切断できるが、それを超えると速度が低下し、切断品質が低下する可能性がある。

血漿または ウォータージェット切断 非常に厚い板や頑丈な用途では、より実用的かもしれない。

高感度材料への熱影響

レーザーは高熱を発生するため、熱に敏感な素材に問題を引き起こす可能性があります。一部のプラスチックは溶けたり、有害なガスが発生したりすることがあります。慎重に切断しないと、薄い金属が反ったり、広い熱影響部(HAZ)が発生したりすることがあります。

銅や真鍮のような素材は光を反射するため、特別な取り扱いや高出力のレーザーが必要になる場合があります。

安全性と運営上の配慮

レーザーシステムには、高電圧、明るいビーム、時には有毒ガスが含まれます。適切な遮蔽、排気システム、個人用保護具(PPE)が不可欠です。

オペレーターは、ビームの反射やガス漏れなど、レーザー特有のリスクに対処できるよう訓練されなければならない。レーザー加工は、適切なセットアップを行わないと、作業現場において安全上の問題を引き起こす可能性がある。

業界を超えたアプリケーション

レーザービーム加工は、高精度、高速切断、クリーンな結果を提供するため、多くの産業で使用されています。一般的にどのような場所で、どのように適用されているのかを見てみよう。

航空宇宙

航空宇宙産業では、精度と部品の信頼性が重要です。レーザー切断は、軽量金属部品、エンジン部品、複雑なブラケットに使用されます。強度を犠牲にすることなく部品を軽量化することができます。

レーザーは、チタンやインコネルのような高性能合金も高精度で切断します。これは、応力下での材料性能が重要な航空機において重要です。

医療機器製造

医療用部品には、マイクロスケールの形状やバリのないきれいなエッジが要求されることがよくあります。レーザー加工は、手術器具、インプラント、ステント、診断用コンポーネントを作成します。

このプロセスは非接触で高度に制御されているため、汚染やデリケートな部品への損傷を避けることができる。Nd:YAGレーザーとファイバーレーザーは、この分野ではどこにでもあります。

エレクトロニクスと微細加工

レーザー加工は、回路基板、コネクター、センサーなどの小さな部品を切断、穴あけ、マーキングするエレクトロニクス分野で輝いている。また、シリコンウエハーやプラスチックハウジングの微細加工にも使用されている。

短パルスレーザーは、近傍を過熱することなく非常に微細な形状を形成することができ、繊細な部品を損傷から守ることができます。

自動車と工具

自動車製造では、レーザーはボディ・パネル、ブラケット、ギア、内装部品を切断する。また、トリミングや溶接作業にも役立ちます。

レーザー加工は高い再現性で大量生産をサポートします。また、CADファイルを更新するだけで、新しい工具や金型を作る必要がなく、柔軟な設計変更が可能です。

結論

レーザービーム加工は、精密でクリーンかつ柔軟な切断方法です。集光レーザーを使用して、金属や非金属を正確に切断または彫刻します。この加工法には、公差が狭い、工具の摩耗がない、複雑な形状に対応できる、といった明確な利点があります。しかし、設備コストの高さ、厚みの制約、特定の材料に対する熱の影響など、限界もあります。

レーザー切断サービスまたはカスタムパーツをお探しですか?弊社は、厳しい公差と迅速なリードタイムで、迅速なプロトタイプと大量生産をサポートします。 お見積もりはこちらから.

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。