焼入れ鋼部品の仕上げに研削を使用する店はまだ多い。しかし、研削には時間とコストがかかり、部品設計が変更された場合の調整も容易ではありません。ハードターニングは、多くの状況において、より賢明な選択肢を提供します。より速く、より適応性があり、特別な研削装置を必要としません。

ハードターニングにはいくつかの利点があり、多くのショップが採用し始めている。ハードターニングの何が違うのか、なぜ多くのメーカーがこの方法に切り替えているのかを知りたいですか?続きを読む

ハードターンとは?

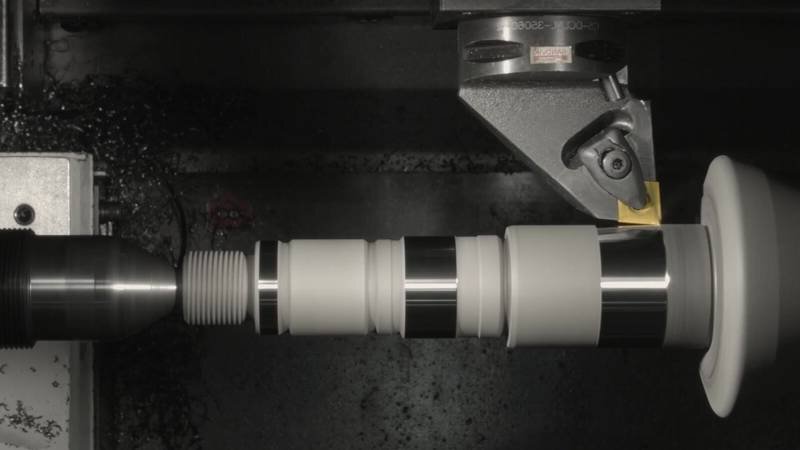

ハードターニングは、高硬度(通常45HRC以上)の金属を成形する精密旋削加工である。このプロセスでは、CBN(立方晶窒化ホウ素)、セラミック、または超硬合金製の1点切削工具を使用する。その目的は、1回の加工で滑らかな表面を作り出し、厳しい公差を満たすことである。熱処理後の鋼部品に使用されることが多く、二次研削の必要がない。

核となるアイデアはシンプルで、旋盤加工と仕上げ加工を1つの効率的な工程にまとめるというものだ。これにより、設備の使用を減らし、納期を短縮することができます。

ハードターンの実際

ハードターニングは、剛性の高い機械と特殊な工具を使用して、硬化したワークピースから材料を除去します。ここでは、その工程を順を追って説明する:

ステップ1:ワークの準備

部品はまず 熱処理された を最終的な硬さまで下げる。ほとんどのハードターニング加工では、少なくとも45HRCに硬化させた鋼を使用する。部品はきれいにし、チャックや固定具でしっかりと固定する。クランプが緩んでいると、振動が発生し、仕上げが台無しになることがある。

ステップ2:ツールの選択とセットアップ

切削工具は、部品の硬度と形状に適合していなければなりません。ハードターニングではCBN工具が最も一般的な選択ですが、セラミック工具もそれほど要求の高くない作業に使用されます。ツールホルダーは剛性が高く、びびりを避けるために最小限のオーバーハングで設定する必要があります。

刃先半径は仕上げ面に影響します。半径を大きくすると滑らかな仕上げ面が得られますが、切削抵抗が大きくなります。

ステップ3:マシン設定

機械の剛性と再現性をチェックしなければならない。主軸の振れやタレットのアライメントは、厳しい制限の範囲内でなければならない。速度、送り、切り込みは、部品の材質と工具の種類に基づいて設定する。工具の材質によっては、乾式切削または最小限の潤滑を使用する。

ステップ4:カッティング・プロセスの実行

機械は軽いパスで材料を除去する。ハードターニングでは通常、切込み深さを浅くし、表面速度を高くする。工具は、表面をこすったり裂いたりしないように、切れ味と安定性を維持しなければならない。また、傷を防ぐために、切り屑の制御も不可欠です。

カットは連続的で安定している。切削が途切れたり、部品の硬さが変わったりすると、工具の摩耗や仕上げ不良につながる。

ステップ5:表面仕上げと寸法管理

最終結果は、要求される公差と表面仕上げを満たす必要があります。ハードターニングは、0.2~0.4 µmという低いRa値を達成することができます。多くの場合、それは研削の必要性を満たすか、あるいはそれに取って代わることさえあります。

寸法精度を確認するため、部品はゲージ、マイクロメーター、またはCMMを使用して測定されます。必要であれば、軽く最終仕上げを行い、ばらつきを修正します。

どのようなワークがハードターニングに適していますか?

すべての材料がハードターニングに適しているわけではありません。部品の硬度、構造、用途を考慮する必要があります。ここで知っておくべきことがあります。

どのような素材が適しているか?

ハードターニングは、ベアリング鋼、工具鋼、ダイス鋼、合金鋼などの焼き入れ鋼に最も適しています。AISI 52100、D2、H13、M2などの材料が一般的です。微細組織を持つ鋳鉄の一部も、ハードターニングが可能です。

アルミニウムや銅のような非鉄金属は、ハードターニングには適していません。硬度が低いため、通常の旋削加工に適しています。

標準硬度範囲

ほとんどのハードターニングは、硬度が45~70HRCの部品に行われる。45HRC以下では、通常の旋削加工で問題ありません。70HRCを超えると、工具寿命が急速に低下するため、研削加工を行う方がよいでしょう。

このプロセスは、ソフトな旋盤加工とのギャップを埋めるものだ。 精密研削.通常の旋削では硬すぎるが、研削のような超微細仕上げは必要ない部品に適している。

プレ・ハードニングとポスト・ハードニング

ハードターニングでは、ワークは常に焼き入れ後に加工される。これが基本的な考え方です。後硬化は、切削前に部品が最終的な機械的特性を持つことを保証します。

プリハードン加工された部品が使われることもある。 粗加工 最終的なハードターニングの前に。そうすることで、粗い形状が柔らかい状態で作られる。その後、熱処理を行う。最後に、正確な形状と仕上げを得るためにハードターニングを行う。この方法は時間を節約し、熱処理中の歪みを避けることができる。

ハードターニングに適した工具の選択

ハードターニングの成功は、工具に大きく左右される。切削工具の材質、形状、セットアップはすべて、性能、仕上げ面、工具寿命に影響する。

切削工具材料

CBN(立方晶窒化ホウ素)は、ハードターニングの最良の選択です。45HRC以上の被削材に有効です。CBNは高熱に対応し、他のほとんどの工具よりも切れ味が長持ちします。

セラミック工具も使われる。軽い切れ味と滑らかな仕上げに適しているが、硬い素材では摩耗が早い。

コーティングされた超硬合金は、硬度が低い場合や断続切削に使用できる。安価ですが、複雑な旋削加工では長持ちしません。

工具形状の考察

工具の形状は、表面品質と切削圧力に影響する。ノーズ半径が小さいと切削抵抗は減るが、表面が粗くなることがある。半径を大きくすると仕上がりは良くなるが、工具に負担がかかる。

正のすくい角は、切削力と熱を低減します。これは工具の寿命を延ばすのに役立つ。しかし、工具は負荷がかかっても壊れにくい強度が必要です。

ツールホルダーは剛性が高く、オーバーハングを最小限に抑える必要があります。小さな振動でも、刃先や部品表面に損傷を与える可能性があります。

工具の寿命とメンテナンス

ハードターニングの工具寿命はソフトターニングよりも短い。熱と摩耗が重要な課題である。CBN工具は多くの部品を長持ちさせることができるが、刃先摩耗には注意しなければならない。

工具の点検は、決められたサイクル数後に行うのがベストである。予期せぬ故障を避けるため、工程内モニタリングや一定の交換間隔を設けている工場もある。

工具がくすんでいると、仕上がりが悪くなったり、切削抵抗が高くなったりします。適切なタイミングでチップを交換または割り出しすることで、安定した再現性のある加工が可能になります。

ハードターニングの主な工程設定

パラメータの設定は、工具寿命、部品の品質、サイクルタイムのバランスをとるのに役立ちます。これらの設定は、部品の硬度が高く、熱がこもりやすいハードターニングではより重要になります。

切削速度、送り速度、切り込み量

CBN工具の場合、切削速度は通常100~250m/minである。切削速度は、工具の材質や部品の硬さによって異なります。

通常、送り速度は0.05~0.3mm/rev程度と軽めである。送り速度を上げると加工速度は向上するが、仕上げ面粗度が低下する可能性がある。

切り込みは浅く、1パスあたり0.1~0.3mm程度。荒削りでは0.5mmまで上がることもあるが、軽いカットが一般的。

これらの設定は、工具の強度と部品の形状に合っていなければなりません。わずかな調整で、仕上がりと工具寿命に大きな違いが出ることがあります。

ヒートマネージメントとチップコントロール

ハードターニングは高温を生み出す。乾式切削では湿式切削よりも多くの熱が発生するため、工具は熱摩耗に耐える必要があります。CBNとセラミック工具は、この熱摩耗によく耐えます。

切りくずのコントロールも重要です。切りくずの流れが悪いと、表面に傷がついたり、機械が詰まったりすることがある。チップブレーカー付きのインサートは、切り屑を小さなカールに分けるのに役立ち、エアブローやチップブロワーは、そのエリアをクリアにするのに役立つ。

表面仕上げへの期待

ハードターニングでは、Ra 0.2~0.4 µmの表面仕上げが可能です。これは許容可能な研削レベルに近い。

仕上がりは、送り、刃先半径、機械の安定性、工具の状態に左右される。低い送り速度で軽い仕上げ加工を行うと、最良の結果が得られる。

この部品は、多くの場合、ハードターニング後に使用できるようになる。

ハードターンの利点

ハードターニングは、特定の部品や生産目標に対して真の利点を提供します。ここでは、より多くのメーカーがこの方法に切り替えている理由を説明します。

研磨の必要性をなくす

ハードターニングは、多くの部品、特に丸い形状の部品において、研削に取って代わることができる。これにより、2台目の機械やセットアップの必要性がなくなり、店舗は旋盤上で直接、1回の作業で部品を仕上げることができます。

コスト効率

ハードターニングは、いくつかの方法で生産コストを削減します。工具は砥石より安いことが多く、機械は汎用性が高く、研削には特別なオペレーターやクーラントシステムは必要ありません。

セットアップの迅速化とリードタイムの短縮

CNC旋盤での工具やプログラムの変更は素早く行われるため、短納期や頻繁な部品交換に適した旋盤加工を行うことは難しい。ハードターニング工場では、1つの部品から別の部品への切り替えを、長時間遅れることなく行うことができる。

強化された寸法管理

CNC旋盤は、位置、速度、送りを精密に制御し、より厳しい公差と優れた繰返し精度を実現します。工具の摩耗は、プログラミングによって追跡または補正することができ、バッチ全体で一貫した部品サイズを維持するのに役立ちます。

ハードターニングの用途

ハードターニングは、高精度、厳しい公差、丈夫な材料を必要とする多くの産業で使用されています。滑らかな仕上げを必要とする熱処理部品に最適です。

航空宇宙部品

ハードターニングは、シャフト、ベアリング表面、ランディングギアピンなどの高強度鋼部品の仕上げに使用されます。これらの部品は、応力や摩耗に対応する必要があるため、ハードターニングに適しています。

自動車産業

自動車メーカーは、ギア、シャフト、トランスミッション部品、ベアリングレースを製造するためにハードターニングを使用しています。これらの部品はしばしば焼き入れされ、厳しい寸法と表面仕上げの仕様を満たさなければならない。

金型産業

金型ベース、中子、インサートは、硬化工具鋼から作られることが多い。ハードターニングは、熱処理後にこれらの部品を成形します。これにより、加工後のヒートサイクルによる歪みを避けることができます。

一般エンジニアリング

硬質旋盤加工は、焼入れ部品の小ロットから中ロットまでを扱うあらゆるショップに適しています。油圧部品、ツールホルダー、スピンドルなどに使用される。

課題と限界

ハードターニングは決定的だが、完璧ではない。それでも研削が必要な仕事もあるし、この方法には難易度が高すぎたり、繊細すぎたりする部品もある。

表面の完全性とマイクロクラック

ハードターニングは、工具とワークの接触点に熱を発生させる。この熱を制御しないと、表面近くに小さな亀裂が生じることがある。この微小クラックは目には見えないが、部品の早期破損につながる可能性がある。

一部の材料、特に工具鋼はこのような問題が発生しやすい。お店は切削条件を監視し、表面を清潔に保ち、ストレスを与えないようにしなければなりません。

工具摩耗とプロセスモニタリング

CBN工具やセラミック工具は丈夫だが、使い方を誤ると摩耗が早い。切りくずのコントロールが悪かったり、熱を持ちすぎたり、機械が不安定だったりすると、工具の寿命が短くなります。

研削砥石とは異なり、複雑な旋削工具は摩耗しても視覚的な兆候を示さない。工場は工具の使用状況を注意深く追跡する必要があります。健全な監視システムがなければ、オペレーターが気づく前に部品の品質が低下する可能性があります。

すべての公差や材料に適しているわけではありません。

ハードターニングは、丸みのある左右対称の部品で、公差が中程度のものに最適です。2ミクロン以下の非常に厳しい公差には、やはり研削加工が適しています。

また、タングステン・カーバイド、高靭性ステンレス鋼、真鍮やアルミニウムのような軟質金属など、一部の素材ではうまく機能しない。これらの材料には、異なるプロセスや工具の種類が必要です。

ハードターニングとグラインディング:どちらを選ぶべきか

ハードターニングとグラインディングはどちらも硬化した部品を仕上げるが、その働きは異なる。それぞれに強みがあります。どの工程をいつ使うかを知ることは、効率と結果の向上に役立ちます。

材料除去率

ハードターニングは、研削よりも1パスあたりの加工量が多い。荒削りや中仕上げの加工では、ハードターニングの方が速い。研削加工は時間がかかるが、超微細仕上げではより安定している。

スピードとそこそこの仕上がりが目的なら、ハードターニングの勝ち。超精密が目的なら、研削加工がより信頼できる。

表面品質と公差

研削加工は、多くの場合Ra 0.2 µm以下の優れた表面仕上げと、より厳しい公差を実現します。ベアリングレースやバルブ部品のような高精度部品に最適です。

ハードターニングは、場合によってはこれらのレベルに匹敵するが、常にそうとは限らない。ハードターニングの表面仕上げは、セットアップと材料によって、Ra 0.2~0.4μmです。

エネルギーとコストの比較

ハードターニングは、少ないパワーと少ないステップで加工できます。特殊な砥石やドレッシングツール、クーラントシステムも必要ありません。機械はより柔軟性があり、多くの場合、運転コストも少なくて済む。

研削加工は、特にクーラント・システムや複数回のパスにより、より多くのエネルギーを使用する。しかし、場合によっては、超微細な公差と表面の完全性のために、余分なコストをかける価値があります。

それぞれの理想的な使用例

ハードターニングは、スピード、段取り時間、柔軟性が重要な小~中ロットに最適です。シャフト、ギア、硬化ブッシュに適しています。

研削加工は、高精度が要求され、公差が厳しく、表面が重要な部品に適しています。ハードターニング後の仕上げによく使用される。

結論

ハードターニングは、1点切削工具を使用して硬化鋼から材料を除去する加工方法で、多くの場合、研削に取って代わる。硬度45HRC以上の部品に適している。この加工法は、特に中小規模の生産において、スピード、コスト削減、柔軟性を提供する。

精密機械加工や焼き入れされた金属部品でお困りですか? チームへのお問い合わせ オーダーメイドのお見積もりと専門家によるサポートをご利用ください。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。