プロファイル加工は、ワークピースの輪郭に沿って材料を除去することによって部品を成形する重要な加工プロセスです。プロファイル加工は、複雑な形状の精密かつ効率的な製造に最適です。多くの産業が、特定の設計仕様を満たす部品を製造するために、この加工に依存しています。しかし、完璧な結果を得るにはいくつかの課題があります。幸いなことに、プロファイルフライス加工がこれらの課題にどのように対処できるかを探ります。

プロファイル加工は、エンジニアや設計者が高いレベルの詳細と寸法精度を達成するのに役立ちます。プロファイル加工がお客様のプロジェクトにどのように役立つのか、ご興味がおありですか?その用途と利点について、さらに深く掘り下げてお読みください。

プロファイル加工とは?

プロファイルフライス加工とは、回転する切削工具が、あらかじめ定義された経路に沿って材料の表面を成形するプロセスを指します。これにより、複雑なプロファイルや形状を作成することができます。この加工は通常、CNCマシンを使用して行われ、材料に沿った工具の動きを正確に制御することができます。

フライス盤は、回転カッターを使ってワークピースから材料を取り除きます。フライス盤には縦型や横型などさまざまな種類があるが、基本原理はすべて同じである。ワークピースを保持したままカッターが回転し、表面に沿って移動して目的の形状を削り出します。

この方法は、厳格な公差を保ちながら生産をスピードアップする。この方法は、航空宇宙部品、自動車部品、自動車部品に使用されている。 カスタム・プロトタイプ.手作業が減るということは、コストが下がり、ミスも減るということだ。

プロファイル加工の仕組み:ステップバイステップガイド

プロファイル加工は、入念な準備とセットアップを必要とする精密なプロセスです。ここでは、設計から最終製品まで、その仕組みについてご紹介します。

ステップ1:部品の設計とツールパスの作成

プロセスは部品の設計から始まる。これは通常、CADソフトウェアを使用して行われます。設計ができたら、ツールパスを作成します。ツールパスは、設計に従ってワークピースを成形するための切削工具の経路を示します。

ステップ2:カッティングツールの選択

正しい仕上げを得るためには、正しい切削工具を選ぶことが重要です。材料の種類、部品の形状、必要な仕上げはすべて、切削工具の選択に影響します。プロファイル加工に使用される標準的な工具には、エンドミル、ボールミル、フェースミルがあります。

ステップ3:ワークの固定

フライス加工を開始する前に、ワークピースをCNCマシンのテーブルにしっかりと固定する必要があります。これは、クランプ、万力、またはカスタム固定具で行うことができます。ワークピースは、完成部品の不正確さや欠陥を避けるために、所定の位置に固定されていなければなりません。

ステップ4:CNCマシンのセットアップ

ワークを固定した後、CNCマシンをセットアップする。ツールパスを機械のコントローラにロードする。切削工具を取り付け、機械の設定を調整する。オペレーターは、使用する材料と工具に基づいて、送り速度、主軸回転速度、切削深さを設定しなければならない。

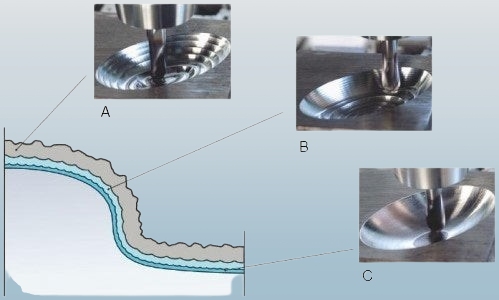

ステップ5:ラフィングパス(オプション)

仕上げパスの前に荒加工を行う場合もある。この段階で大量の材料を素早く除去し、加工物を最終形状に近づける。大きな切削工具と高い送り速度が、この段階をスピードアップする。

ステップ 6: 仕上げ加工 (プロファイル加工)

仕上げパスは最終工程である。正確な寸法と滑らかな表面仕上げを得るために、より細かい切削工具が使用される。カッターはツールパスに従い、ワークピースを成形し、希望のプロファイルを作成します。

プロファイル加工で使用する工具

切削工具は、材料の除去を行うため、プロファイルフライス加工に不可欠です。プロファイルフライス加工に使用される最も一般的な切削工具には、以下のようなものがあります:

- エンドミル:プロファイル加工で最も一般的に使用される工具です。エンドミルには、フラットタイプ、ボールタイプ、コーナーラジアスタイプなど様々な形状があります。汎用性が高く、様々な材料に対応できます。

- ボールノーズエンドミル:ボールノーズエンドミルは、滑らかで丸みのあるプロファイルの作成や複雑な形状の仕上げに最適で、複雑なカーブや3Dサーフェスが必要な場合に使用されます。

- フェイスミル:一般的に、大きな面積の被削材を素早く除去する必要がある荒加工に使用される。フェースミルは複数の切れ刃を持ち、表面仕上げに効果的です。

- テーパーエンドミル:傾斜面や輪郭の加工に使用されるテーパーエンドミルは、正確な角度制御を必要とする形状の作成に役立ちます。

プロファイルフライス加工の種類

プロファイルフライス加工には、設計のニーズや材料の種類に適した加工がいくつかあります。以下は、今日製造業で使用されている最も一般的なプロファイルフライスの種類です。

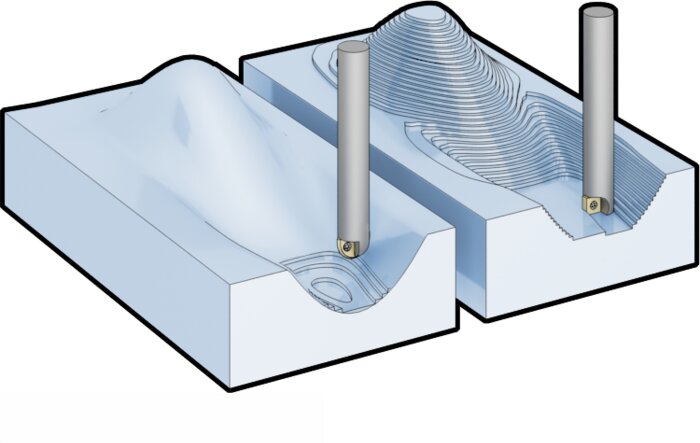

2Dプロファイル加工

2Dプロファイル加工は、平面または2次元の形状を持つパーツを作成します。この加工は、直線、円弧、鋭角などの単純な形状の切削に最適です。切削工具はX軸とY軸に沿って移動し、二次元のデザインに沿ってパーツの輪郭を作成します。

2Dフライス加工は効率的で、精密で単純な形状が必要な場合によく使用されます。平板、ブラケット、パネルを製造する産業でよく使用されます。部品の形状が1つの平面に限定されている場合に、信頼性の高い選択肢となります。

3Dプロファイル加工

3Dプロファイル加工は、複雑な3次元形状のパーツを作成するために使用されます。この加工では、曲線、傾斜、角度を持つ複雑なサーフェスを扱うことができます。切削工具はX、Y、Zの3軸に沿って移動するため、パーツの輪郭に正確に沿い、詳細な形状を作成できます。

このタイプのフライス加工は、金型、ダイカスト、航空宇宙産業や自動車産業で使用される部品など、複雑な設計の部品に最適です。3Dフライス加工は2Dフライス加工よりも時間がかかりますが、複雑な細部を持つ部品には不可欠です。

輪郭加工

輪郭フライス加工は、部品のエッジまたは境界を特定のプロファイルまたは輪郭に合わせて切削します。この加工は、カーブしたエッジや直線的でない形状のパーツを作成します。切削工具は輪郭の軌跡をたどり、材料を徐々に除去して目的の輪郭を形成します。

コンターミリングは、カスタムパネル、自動車製造のボディ部品、複雑なハウジング部品など、曲線的な形状を持つ部品の製造によく使用されます。工具の軌跡は、設計の正確な輪郭に沿うように調整できるため、さまざまな用途に非常に汎用性があります。

プロファイル加工の利点

プロファイル加工にはいくつかの利点があり、多くの製造工程で好まれています。ここでは、プロファイル加工を際立たせる主な利点を探ってみましょう。

高精度と正確さ

カッターの動きを制御するCNCマシンの能力により、プロファイル加工は常に正確な結果をもたらします。このレベルの精度は、厳しい公差が要求される業界では不可欠です。

汎用性

プロファイル加工は、金属、プラスチック、複合材など、さまざまな材料に適用できます。アルミニウム、スチール、またはより特殊な材料を扱う場合でも、プロファイル加工はお客様のニーズを満たす柔軟性を提供します。

複雑な設計でも費用対効果が高い

従来の加工方法では複雑な設計に苦労することがありますが、プロファイル加工では複雑な部品を効率的に低コストで製造することができます。複数の工程を必要とせずに複雑な形状に対応することで、労働力と生産コストを削減します。

迅速な納期

高精度と自動化により、プロファイル加工は製造時間の短縮を可能にします。これは主に、厳しい納期を守らなければならない企業や、迅速な試作品を必要とする企業にメリットがあります。

プロファイル加工における課題と考察

プロファイル加工には多くの利点がありますが、製造業者はいくつかの課題に対処する必要があります。プロファイル加工における一般的な課題を詳しく見てみましょう。

工具の摩耗とメンテナンス

工具の摩耗は、特に硬い材料を切削したり、高速で加工したりする場合、フライス加工にはつきものです。時間の経過とともに、工具の刃先は鈍くなり、工具の有効性と加工精度が低下します。この摩耗は、表面仕上げの不良、寸法誤差、生産時間の延長などの問題を引き起こす可能性があります。

定期的なメンテナンスは、切削工具の寿命を延ばし、最適な性能を確保するための鍵である。製造業者は、摩耗を最小限に抑えるために、速度や送り速度などの正しい切削パラメータを使用しなければなりません。また、適時の工具交換と適切な保管は、工具の品質を維持し、安定したフライス加工を行うのに役立ちます。

振動とチャタリング

振動やびびりは、フライス加工における一般的な問題です。これらの問題は、表面仕上げの不良や寸法の不正確につながります。振動は通常、切削工具やワークがしっかりと固定されていないか、切削パラメータが正しく設定されていない場合に発生します。工具が跳ねたり、不規則に動いたりして、切削ムラや精度の低下につながります。

振動やびびりを防ぐには、加工物を適切に固定し、送り速度や主軸回転数などの機械設定を調整する必要がある。高品質で剛性の高い工具や機械を使用することも、振動を最小限に抑えるのに役立ちます。

表面仕上げの問題

仕上げ面の問題は、工具の摩耗、不適切な切削パラメータ、材料の不一致など、いくつかの要因から生じる可能性がある。例えば、高すぎる送り速度や不適切な切削速度を使用すると、表面が粗くなることがある。

表面仕上げを改善するために、メーカーは材料に適した切削工具と設定を選択する必要があります。仕上げ加工でより細かい工具を使用することで、より滑らかな表面を得ることができる。また、クーラントを正しく塗布することで、熱の蓄積を抑え、表面品質に影響を与えることができます。

効果的なプロファイル加工のベストプラクティス

プロファイル加工で最高の結果を得るためには、いくつかの重要な習慣に従うことが重要です。簡単なコツをいくつかご紹介しましょう。

正しい工具の選択

材料の種類、部品の形状、デザインによって、使用する工具が決まる。超硬工具は長持ちするため、硬い材料に最適である。軟らかい材料には、高速度鋼工具が適している。

速度と送り速度の最適化

速度は工具の回転速度、送り速度は材料の移動速度である。どちらも、使用する材料と工具に合わせて正しく設定する必要がある。速度や送り速度が高すぎると、表面の仕上がりが悪くなります。低すぎると、必要以上に加工が遅くなることがあります。

切削条件の最適化

切削条件は、フライス加工の結果に影響を与えます。切削深さは、工具に負担をかけないように調整する必要があります。クーラントも不可欠です。切削中の熱と摩擦を減らすのに役立ちます。適切な切削条件は、工具の摩耗を最小限に抑え、表面品質を向上させます。

効率的なツールパスのプログラム

効率的なツールパスは時間を節約し、結果を向上させる。可能な限り直接かつスムーズに工具を動かすようにCNC機械をプログラムする。時間を浪費する不必要な動きを避ける。効率的な経路は、工具の摩耗や材料の無駄を減らすのにも役立ちます。

定期メンテナンス

定期的なメンテナンスは、マシンを良好に機能させる鍵である。機械のミスアライメントや潤滑不足などの問題がないか、定期的にチェックすること。機械を清掃し、精度を維持するために校正を行う。また、切削工具の状態をチェックし、必要に応じて交換する。

プロファイルフライスの用途

プロファイルフライス加工は、様々な産業に応用できる汎用性の高い加工です。その最も一般的な用途をいくつか見てみましょう。

自動車産業

自動車産業では、プロファイルフライス加工によってエンジン部品のような精密部品が作られる、 括弧そして構造要素。プロファイルフライス加工によって達成される精度は、自動車部品が完全に適合することを保証し、車両全体の性能を向上させます。

航空宇宙

航空宇宙産業では、非常に高い公差が要求されます。プロファイルフライス加工は、機体フレーム、エンジン部品、その他の精密機器など、航空機部品の詳細なパーツの作成に役立ちます。複雑な形状を加工できることから、プロファイル加工はこの分野で非常に重要です。

医療機器

プロファイルミル加工は、医療機器業界でカスタムインプラント、手術器具、その他の特殊な機器を製造するためによく使用されます。このプロセスの精度は、各パーツが患者の安全に必要な正確な仕様を満たすことを保証します。

エレクトロニクス

プロファイルフライス加工 エンクロージャーコネクターなど、エレクトロニクス産業で使用される部品を製造している。このプロセスにより、メーカーは複雑なプロファイルを持つ小型で複雑な部品を作成することができます。

結論

プロファイル加工は、あらかじめ定義された輪郭に沿って材料を除去することによって部品を成形する精密加工プロセスです。単純な形状や複雑な形状の作成に最適で、自動車、航空宇宙、医療製造などの産業で一般的に適用されています。

プロファイル加工がお客様の生産工程をどのように改善できるか、ご興味がおありですか? お問い合わせ カスタムメイドのお見積もりをご希望の方は、今すぐご連絡ください。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。