フェースフライス加工は、ワークピースに滑らかで平らな面を作る加工プロセスである。複数の刃先を持つ回転カッターを使用して材料を除去する。この方法は、CNC機械加工の標準であり、製造業で広く使用されています。エンジニアや機械工は、精密な寸法と優れた表面仕上げのために、フライス加工を使用します。

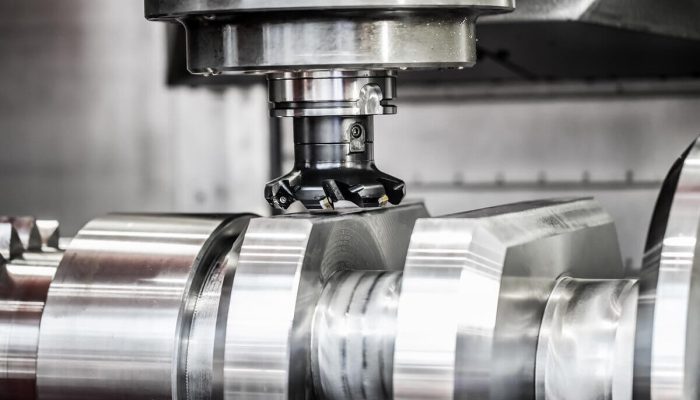

正面フライス加工は、機械加工の核となる作業です。平らな面を正確に作るのに役立ちます。この工程では、フライスカッターを材料全体に動かし、薄い層を削っていきます。フライス加工の仕組み、他の加工方法との違い、より良い結果を得るためのヒントをご覧ください。

フライス加工とは?

フェースフライス加工は、多歯のカッターがワークの表面から材料を除去する加工技術である。切削工具はワークピースに対して垂直に移動し、1回のパスで平らで滑らかな表面を作り出します。製造業では、さまざまな材料にわたって、厳しい公差で精密できれいな表面を作るためにこの方法を使用します。

工具の刃先でほとんどの切削を行うペリフェラルフライス加工とは異なり、フェースフライス加工では、複数の切削インサートを使用して、滑らかで均一な仕上げを行います。この加工は、さらなる機械加工や組み立てのために表面を整えるために、製造業で広く使用されている。

フェイスミル加工に関わる部品

フライスカッター

フェースフライス工具は複数の切れ刃を備えており、効率的な材料除去が可能です。一般的なタイプは以下の通り:

- シェル工場:大量材料除去用の大径カッター。

- 刃先交換式インサートカッター:交換可能なチップは、工具寿命を延ばし、コストを削減します。

- 超硬ソリッドフェースミル:精密作業や硬い素材に最適。

使用工作機械(CNCと手動の比較)

- CNCマシン:高精度、自動制御、再現性の高い結果を提供します。生産ラインに最適。

- 手動フライス盤:小規模なプロジェクトや特注作業に適しているが、熟練したオペレーターが必要。

正面フライス加工における切削パラメータ

切断速度

カッターの回転速度を決定する。柔らかい材料には速い速度が効果的ですが、硬い金属には工具の損傷を避けるために遅い速度が必要です。

送り速度

工具がワーク上を移動する速度を制御する。送り速度を上げると効率は上がるが、表面品質が低下する可能性がある。

切削深さ

1パスあたりの被削材の除去量を示す。切込みを深くすると、より多くの材料を除去できるが、工具の摩耗と機械負荷が増加する。

正面フライス加工におけるクーラントと潤滑

クーラントは、熱の蓄積を抑え、工具の摩耗を防ぎ、仕上げ面を向上させます。また、切り屑を洗い流し、切削エリアをクリーンに保ちます。

フェイスミーリングの仕組み

滑らかで正確な加工面を得るためには、適切なセットアップと正確な調整が鍵となります。ワークピースの位置決めから機械設定の調整まで、各ステップが最終的な仕上がりに影響します。

ワークの位置決め

フライス加工中にワークが動かないように、しっかりとクランプする必要があります。安定したセットアップにより、安定した切削が可能になり、仕上げ面に影響を与える振動を避けることができます。

フライス盤の位置決め

カッターとワークピースの適切なアライメントは、均一な材料除去を保証します。主軸はワークの中心に置き、工具は正しい高さにセットする。

送り速度とスピンドル速度の調整

切削パラメータを最適化することで、効率と工具寿命が向上します。考慮すべき要素

- スピンドル回転数 (RPM):柔らかい素材には高い速度が有効だが、硬い金属には過熱を防ぐために低い速度が必要だ。

- 送り速度(インチ/分):送り速度を遅くすると仕上げ面が向上し、速くすると生産性が向上する。

- 切り込み:軽いカットは仕上げに最適で、深いカットはより少ないパスでより多くの材料を除去します。

機械加工

セットアップが完了すると、フライス加工が始まる。カッターがワークピースとかみ合い、材料を一層ずつ削っていきます。

フェイスミル加工の利点

正面フライス加工は、滑らかで精密な加工面を高速かつ効率的に実現します。生産性が向上し、工具寿命が延び、加工物の品質が向上します。

高い表面品質

正面フライス加工は、ツールマークを最小限に抑え、滑らかで均一な仕上がりを実現します。複数の切削エッジが一貫した表面を作り出し、追加の仕上げの必要性を低減します。

効率的な材料除去

切削面積が大きいため、他のフライス加工よりも高速で材料を除去できます。これにより、生産速度が向上し、加工時間が短縮されます。

アプリケーションの多様性

フェースフライス加工は、アルミニウム、スチール、チタンなど様々な材料を使用する。自動車、航空宇宙、一般製造業で使用されている。

より長い工具寿命

刃先交換式チップと高度なコーティングが工具寿命を延ばし、工具交換のためのダウンタイムを短縮します。クーラントを適切に使用し、切削パラメータを最適化することで、耐久性がさらに向上します。

費用対効果の高い機械加工

フェースミル加工は、廃棄物を減らし、再加工の必要性を最小限に抑えることで、効率を最大化します。大量の材料を素早く除去できるため、生産コストの削減につながります。

フェースフライス加工の種類

フェースフライス加工の技法は、材料、表面仕上げ、生産ニーズによって結果が異なります。正しい方法を選択することで、効率と加工物の品質が向上します。

一般正面フライス加工

一般的な正面フライス加工は、平らな面を作成するための最も一般的な加工方法です。メーカーは、複数のチップを備えた標準的なフェースミルカッタを使用して、ワークピースから材料を除去します。この汎用性の高い技術は、様々な材料や用途に対応します。

重切削

ヘビーデューティーフェースフライス加工は、特殊な工具を使用して困難な加工条件に取り組みます。この加工は、大量の材料を素早く除去するため、次のような用途でよく使用されます。 粗加工 また、焼入れ鋼のような複雑な材料を加工する場合にも適しています。重切削用のカッタは、より充実した切れ刃と幅広形状の堅牢なチップを備えています。

高送りフライス

高送りフライス加工は、先進的な材料除去方法です。この手法では、特別に設計されたチップを使用し、高い送り速度と低い切削力を実現します。この技術は、平らな表面を作成したり、大量の材料を除去するのに非常に効果的です。

ワイパー・インサートで仕上げる

ワイパーチップは、卓越した表面仕上げを実現するための特殊なソリューションを提供します。このユニークな切削工具は、最終加工パスで表面を滑らかにする改良された切れ刃を備えています。標準的なチップとは異なり、ワイパーチップは、最小限の追加工で非常に滑らかな表面を形成します。

フェースフライスとペリフェラルフライスの違い

フライス加工と ペリフェラルミーリング 機械加工における目的はそれぞれ異なる。これらの違いを理解することは、特定の用途に適した方法を選択するのに役立ちます。

工具噛み合いと切削メカニクス

- フェイスミル加工:カッターの刃面がワークとかみ合い、上面から材料を除去します。複数の切れ刃を使用し、滑らかで均一な仕上げを行う。

- 周辺フライス加工:カッタの刃先(外周)がほとんどの切削を行い、ワークの側面を整形したり、溝や輪郭を作成する。プロファイリングや深いカットに有効です。

アプリケーション固有の考慮事項

- フェイスミル加工:平らな面の実現、さらなる機械加工のための材料の準備、広い面積の仕上げに最適。

- 周辺フライス加工:深い溝の切削、複雑な形状の形成、ショルダーやポケットのような形状の加工に使用。

表面仕上げと精度

- フェイスミル加工:ワイパーインサートやハイフィードテクニックで、より微細な表面仕上げを実現。平坦度と一貫性を保証します。

- 周辺フライス加工:詳細な形状を得ることができるが、目に見えるツールマークが残ることがある。高精度の用途には、追加の仕上げが必要な場合があります。

フェースミルでよくある課題

フェースフライス加工は滑らかな加工面を実現しますが、工具の摩耗、振動、熱の蓄積などの問題が品質と効率に影響します。適切なセットアップと調整により、これらの課題を最小限に抑えることができます。

ツールの摩耗と破損

- 高い切削抵抗と切りくず排出性の悪さは、工具の早期摩耗を引き起こす。

- 誤ったチップ材種や切削パラメータを使用すると、破損につながる。

- 解決策適切なチップ材料を選択し、速度と送り速度を最適化し、クーラントを適切に使用する。

振動とチャタリング

- 緩いセットアップや過度の切削力は振動を発生させ、精度に影響を与える。

- びびりは不規則なツールマークを残し、表面品質を低下させる。

- 解決策ワークを適切に固定し、工具のオーバーハングを短くし、主軸回転数を調整する。

発熱とワークの損傷

- 高速で積極的なカットは過熱を引き起こし、熱膨張や材料の歪みを引き起こす。

- 過度の熱は工具の寿命を縮め、仕上げ面に影響を与える。

- 解決策適切なクーラントを使用し、切削速度を最適化し、必要に応じて切込み深さを浅くする。

正面フライス加工を最適化するための実践的なヒント

正面フライスを最適化することで、加工効率の向上、工具寿命の延長、表面品質の確保が可能になります。適切なカッタの選択、正確な切削パラメータ、実用的なワークの保持が、高い加工性能を発揮するために重要です。

正しいカッターの選択

- ジオメトリーとグレードを挿入する: 高速度鋼や鋳鉄の加工にはCVDコーティングされた超硬チップを、ステンレス鋼やアルミニウムの加工にはPVDコーティングされたチップをご使用ください。ワイパーチップは表面仕上げを改善します。

- カッターの直径: 最適な効率を得るには、ワーク幅の1.3~1.6倍のカッタを選ぶ。カッターが大きいと安定性が増すが、高い主軸出力が必要になる。

- リードアングル: 45度のリード角は切削抵抗を低減し、工具寿命を延ばすが、90度のカッタは肩の加工に適している。

切断パラメータの調整

- 切削速度 (Vc): 超硬チップの場合、鋼鉄には250~400m/min、ステンレス鋼には150~300m/min、アルミニウムには500~800m/minを使用する。

- 歯当たり送り量(fz): 仕上げ加工では0.08~0.2mm/歯、荒加工では0.2~0.6mm/歯を維持する。送り速度を上げると、材料の除去率は向上するが、仕上げ品質が低下する可能性がある。

- カット深度(ap): 仕上げ加工には0.5~2mm、荒加工には2~6mmを使用する。深さが深すぎると、工具の摩耗とスピンドルの負荷が増加します。

ワークホルディングのベストプラクティス

- ワークピースの安定性: 振動を軽減するために、少なくとも80%の面接触を持つ精密バイスまたはクランプシステムを使用してください。ワークの保持が悪いと、びびりや寸法誤差の原因となります。

- マシンの剛性: 不均一なカットを避けるため、スピンドルの振れが5ミクロン以下であることを確認し、機械のアライメントを確認してください。

- カッティングの方向 従来のフライス加工は工具のたわみを減少させるが、クライムフライス加工はCNC機械を使用する場合、仕上げ面と工具寿命を向上させる。

メンテナンスと工具の寿命延長

- インサート摩耗モニタリング: 突発的な破損を防ぐため、逃げ面の摩耗が0.3 mmに達した場合、またはチッピングが0.2 mmを超えた場合は、チップを交換してください。

- クーラントの選択: 一般的な正面フライス加工にはエマルジョンベースのクーラントを使用し、アルミニウムには熱膨張を防ぐために空冷またはミスト冷却を使用します。

- ツールのクリーニング: 切削効率を維持するために、超音波またはブラシを使用した洗浄システムで、ビルトアップ・エッジ(BUE)とチップ溶接を除去する。

結論

正面フライス加工は、高精度で効率的な平面加工を行うための重要な加工プロセスですが、適切なカッタを選択し、切削パラメータを最適化し、適切なワーク保持を確保することが、加工性能に大きく影響します。工具の摩耗、振動、発熱を管理することで、工具寿命を延ばし、加工面の品質を維持することができます。

精密正面フライス加工ソリューションをお探しですか?Shengenでは、お客様のプロジェクトに最適なフライス加工技術に関する専門家の指導のもと、高品質の加工サービスを提供しています。 お問い合わせ お客様のご要望をお聞かせください!

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。