板金メーカーは、厳しい納期を守りつつ、正確でコスト効果の高い部品を提供しなければならないというプレッシャーに常に直面しています。アルミニウムを使用する場合、適切な打ち抜き技術を選択することが、プロジェクトの成功とコストのかかる遅延の分かれ目となります。軽量で耐久性のある部品への需要の高まりにより、アルミニウムの打ち抜き加工は、業界全体で重要な工程となっています。

アルミの打ち抜きの技術的側面をマスターし、製造工程に革命をもたらす方法を発見したいとお考えですか?以下のセクションでは、基本的な技術から高度な応用まで、すべてをご紹介します。

アルミ・パンチングとは?

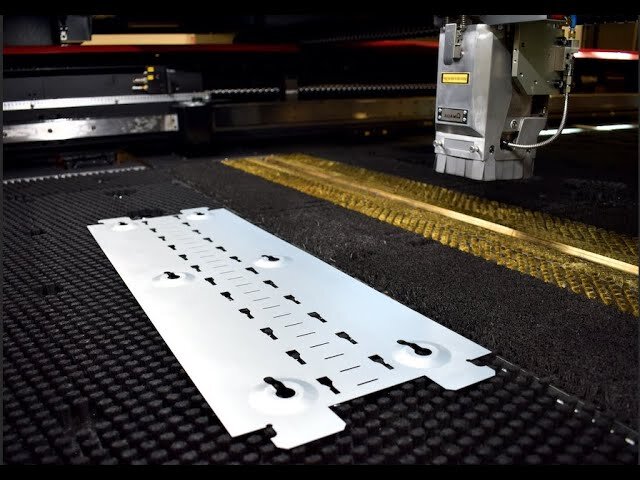

アルミニウムの打ち抜き加工とは、パンチプレスを使ってアルミニウム板にパンチツールを押し通し、穴や特定の形状を作ることを指します。この技術は、一枚板や連続したロール状のアルミニウムに行うことができ、コイル打ち抜きとして知られています。

このプロセスの特徴は、材料の無駄を最小限に抑えながら、正確な部品を素早く大量に生産できることである。加工する材料の複雑さや厚さによって、パンチプレスは機械式と油圧式があります。

ステップ・バイ・ステップのアルミ・パンチング・プロセス

アルミパンチングプロセスのステップバイステップの内訳は以下の通りです。

ステップ1:材料の準備

プロジェクトに適した厚さと等級のアルミニウムを選 択する。打ち抜き穴の品質に影響する可能性のある汚れを取り除くため、シートをきれいにします。シートを選んだら、必要に応じて扱いやすいサイズにカットします。

ステップ2:デザイン

エンジニアは、穴の位置やサイズ、その他必要な機能を指定した詳細図面やCADモデルを作成する。

ステップ3:パンチングマシンのセットアップ

デザインが確定したら、次のステップはパンチングマシンのセットアップです。これには、設計の仕様に合った正しいパンチとダイセットの設置が含まれる。

ステップ4:アルミシートの位置決め

機械がセットアップされると、アルミニウムシートがパンチプレスの上に配置されます。クランプ機構は、パンチング中にシートが動かないように固定します。

ステップ5:パンチング

パンチプレスが作動すると、力が加わってパンチがアルミニウム板に突き刺さり、設計通りの穴や形状が形成されます。

ステップ6:パンチング後の検査

穴あけ後、穴の大きさ、形、位置の正確さを検査する。

パンチングマシンの種類

パンチングマシンは金属加工に不可欠なツールで、さまざまな生産ニーズに合わせてさまざまなタイプがあります。

手動パンチングマシンと自動パンチングマシンの比較

これらの機械は、金属板に穴や形状をパンチするために人間の操作を必要とする。通常、より簡単で安価なため、小規模なプロジェクトやDIY作業に適している。

自動パンチングマシンは、最小限の人的介入で連続運転が可能なため、大量生産に最適です。高度なプログラミングを利用して、複雑な設計を厳しい公差で実行し、すべての部品で一貫した品質を保証します。

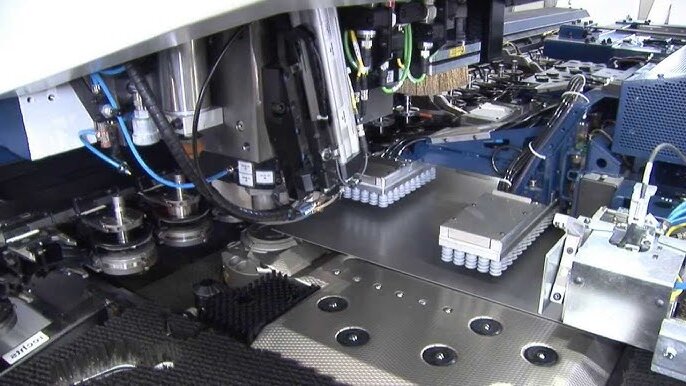

CNCパンチングマシン

CNCパンチングマシンは、現代のパンチング技術の最高峰です。CNCパンチングマシンは、コンピューター制御のシステムで作動し、精密で複雑なパンチング加工を可能にします。

アルミニウム・パンチングの利点と欠点

アルミニウムの打ち抜きは、その効率と精度で知られる、広く使われている製造技術です。しかし、他の工程と同様に、製造業者が考慮すべき利点と欠点があります。

アルミニウム・パンチングの利点

- スピードと効率:アルミの打ち抜き加工は、大型の部品を短時間で生産することができます。高速加工が可能なため、大量生産に適しています。

- 費用対効果:アルミニウムのパンチングは、大量生産では他の方法よりも経済的です。

- 精度:CNCパンチングマシンは高い精度を提供し、複雑な形状やフィーチャーを最小限の誤差で作成することができます。

- 廃棄物の削減:打ち抜き加工は、アルミ板から必要な形状だけを抜き取るため、材料を効率よく利用することができます。

アルミ・パンチングの欠点

- バー形成:アルミの打ち抜き加工でよくある問題は バリの発生-打ち抜かれた部品のエッジや突起が粗い。

- ツールの摩耗:アルミニウムは多くの金属よりも柔らかいが、それでも研磨性がある。

- 材料の変形:アルミニウムは柔らかいため、主にパンチとダイのクリアランスが正しくない場合、打ち抜かれた部分の周辺が変形することがあります。

アルミパンチングに影響を与える主な要因

アルミニウムの打ち抜きに影響を与える主な要因を理解することは、製造工程で最適な結果を得るために不可欠です。ここでは、その主な要因をいくつかご紹介します:

材料の厚みとパンチングへの影響

アルミニウムの打ち抜き加工において、材料の厚みは非常に重要です。アルミニウム板の厚さは、打ち抜きに必要な力と機械の選択に直接影響します。

工具の精度とメンテナンス

金型の精度は、アルミニウムの打ち抜き加工の成功に重要な役割を果たします。適切にメンテナンスされた工具は、高品質な生産と工具寿命の延長を保証します。

パンチングのスピードと効率

パンチ速度は生産効率全体に大きく影響します。パンチの動作速度は、サイクルタイムとパンチ部品の品質に影響します。

アルミパンチの標準技術

アルミの打ち抜きは、様々な製造工程で使用される汎用性の高い効率的な方法です。利用可能な技術を理解することは、メーカーが特定のニーズに最適なアプローチを選択するのに役立ちます。

従来のパンチテクニック

従来のパンチング技術では、パンチプレスでアルミニウム板に穴や形状を形成する。この方法には一般的に

- メカニカル・パンチング:機械的に駆動するメディアを利用するこの技術は、そのスピードと効率で知られている。クランクまたはギア機構を使用して高速パンチを行うため、大量生産に最適です。

- 油圧式パンチング:油圧式パンチングは、機械式パンチングよりもコントロールとパワーが大きく、より厚い材料や複雑な形状を扱うことができます。

高速パンチング法

高速パンチング技術は、精度を維持しながら迅速に生産するために設計されています。主な特徴は以下の通り:

- タレットパンチプレス:回転タレットに複数のパンチとダイセットを収納し、素早いツール交換と様々なデザインの効率的な加工を可能にします。

- 連続供給システム:高速セットアップでは、アルミニウムシートがパンチングマシンに連続的に供給されるため、生産が中断されることはありません。

複雑なデザインの精密パンチング

精密打抜き技術は、アルミニウム部品に複雑な形状や特徴を作り出すことに重点を置いています。これには以下が含まれます:

- CNCパンチング:CNCパンチングマシンは、卓越した精度と柔軟性を提供します。複雑な形状を厳しい公差で加工できるため、高精度を必要とする詳細設計に適しています。

- かじる:この技法では、小さなパンチを重ねることで、より大きな、あるいはより複雑な形を作り出す。 かじる は、設計の柔軟性を高めることができるが、エッジが粗くなり、追加の仕上げ工程が必要になる場合がある。

アルミパンチの用途

アルミの打ち抜きは、その汎用性の高さから、さまざまな産業で応用されている:

- 自動車産業:燃費に貢献する軽量部品の製造に使用される。

- 航空宇宙部門:高い強度対重量比を必要とする部品の製造に不可欠。

- 電子機器製造:電子部品を収納する筐体やブラケットに使用される。

アルミパンチのベストプラクティス

アルミ打ち抜き加工のベストプラクティスを導入することで、生産品質、効率、工具の寿命を大幅に向上させることができます。主な検討事項をいくつかご紹介します。

最適なパンチング設定

一貫した結果を得るためには、パンチング作業に適切なパラメータを設定することが重要です。重要な要素には以下が含まれます:

- パンチとダイのクリアランス:パンチとダイの間のクリアランスが、使用するアルミニウムの厚みと種類に適切であることを確認してください。一般的なクリアランスは、材料厚の約3%~8%です。

- パンチングスピード:材料の厚みやデザインの複雑さに応じて、パンチング動作の速度を調整します。

- 潤滑:摩擦を減らし、カジリを防止するために、アルミニウム用に設計された適切な潤滑剤を使用してください。

正しいパンチングツールの選択

効果的なアルミ打ち抜きには、適切な道具を選ぶことが重要です。次のことを考慮してください:

- 工具材料:耐久性と耐摩耗性に優れた超硬合金やコーティング鋼など、高品質の工具材料を使用する。

- ツールデザイン:アルミニウム用に特別に設計されたパンチとダイをお選びください。

- 通常の研ぎ:定期的な研ぎを実施し、切れ味の良い工具を維持しましょう。鈍いパンチはより大きな力を必要とし、工具と機械の摩耗を増加させ、カットの質を低下させます。

定期的なメンテナンスでより良い結果を

パンチングマシンの寿命と効率を確保するためには、一貫したメンテナンスが不可欠です:

- クリーニング:定期的な清掃スケジュールを立て、機械部品に付着したゴミ、ほこり、金属くずを取り除く。

- アライメントチェック:パンチとダイのアライメントを定期的に点検・調整し、正確なカットを保証する。

- 検査:工具に摩耗や損傷の兆候がないか、頻繁に点検を行う。

結論

アルミの打ち抜きは、効率、精度、多用途性を兼ね備えた製造業の重要なプロセスです。様々な技術、プロセスに影響を与える要因、ベストプラクティスを理解することで、製造業者はより良い品質と生産性のために業務を最適化することができます。

アルミの打ち抜き加工能力を強化したい、または特定のプロジェクト要件がある場合は、遠慮なくお問い合わせください。 お問い合わせ お客様の製造ニーズをサポートし、生産目標の達成を支援する方法について、今すぐご相談ください!

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。