どの製造業者も、金属部品に明確で耐久性のある識別マークを付けることを課題としています。マーキングが不十分だと、トラッキングエラー、コンプライアンス問題、コストのかかる手戻りが発生します。しかし、適切な金属マーキング技術を使用すれば、永久的で正確な識別を実現し、業務を合理化し、製品の品質を向上させることができます。

最も効果的な金属マーキング方法をご案内し、お客様の製造ニーズに最適なソリューションを選択するお手伝いをさせていただきます。

メタルマーキングとは?

メタルマーキングとは、金属表面に恒久的な識別子を作成するために使用される様々な方法を指します。これらの識別子には、シリアル番号、ロゴ、バーコード、その他製品のライフサイクル全体を追跡・管理するための重要な情報が含まれます。

マーキングには通常、レーザー彫刻、ドットピーンマーキング、ケミカルエッチングが用いられる。

メタル・マーキングの利点

メタルマーキングには、製品の品質、業務効率、ブランド・アイデンティティを向上させるいくつかの利点があります。これらの利点を理解することは、プロセスを最適化し、業界標準を満たそうとする製造業者にとって不可欠です。

製品識別とトレーサビリティの強化

製造業者は、レーザー彫刻などの技術を使用して、金属表面にシリアル番号、バーコード、QRコードなどの永久的な識別子を作成することができます。これにより、生産から流通に至るまで、製品のライフサイクル全体を確実に追跡することができます。

耐久性と耐摩耗性の向上

などのテクニックがある。 レーザーマーキング は、耐摩耗性、耐磨耗性、耐腐食性に優れたマーキングを作成します。時間の経過とともに色あせたり剥がれたりするラベルやインクとは異なり、金属に直接マーキングすることで、製品の寿命が尽きるまで識別が読みやすい状態を保つことができます。

カスタマイズとブランディングの機会

メタルマーキングは、ブランディング活動を強化する広範なカスタマイズオプションを提供します。製造業者は、ロゴ、デザイン、その他のブランディング要素を金属製品に直接刻印し、独自のアイデンティティを確立することができます。

業界標準および規制の遵守

多くの分野では、規制要件を満たし、安全性と品質保証を確保するために、特定のマーキングが必要です。例えば、医療機器業界では、FDAの規制に準拠するため、トレーサビリティのための正確なマーキングが義務付けられています。

金属マーキング方法の種類

メタルマーキングには様々な技術があり、それぞれに独自の利点と用途があります。これらの方法を理解することで、メーカーは最適なアプローチを選択することができます。

機械的マーキング

機械的マーキングでは、金属の表面を物理的に変化させ てマークを作成する。一般的な方法には、彫刻、スタンピング、エンボスなどがある。

彫刻 vs. スタンピング vs. エンボス加工

- 彫刻: この方法は、金属の表面に切り込みを入れてデザインや文字を作る。磨耗や色あせに強く、深く永久的な跡をつけることができる。

- スタンピング: スタンピングは、金型を使って金属にデザインを刻印します。この方法は、大量生産には迅速で効率的ですが、彫刻の深さを達成できない場合があります。

- エンボス加工: スタンピングと同様に、エンボス加工は金属の表面からデザインを浮き上がらせます。装飾的な目的で使用されることが多く、触覚的な効果を生み出すことができる。

ドットピーン・マーキング

ドットピーンマーキングは、金属表面に文字、数字、デザインを形成する一連の小さなドットを作成するためにスタイラスを使用します。この方法は、スピードと汎用性で知られ、粗い表面や凹凸のある表面など、さまざまな素材に高品質のマークを付けることができる。

レーザーマーキング

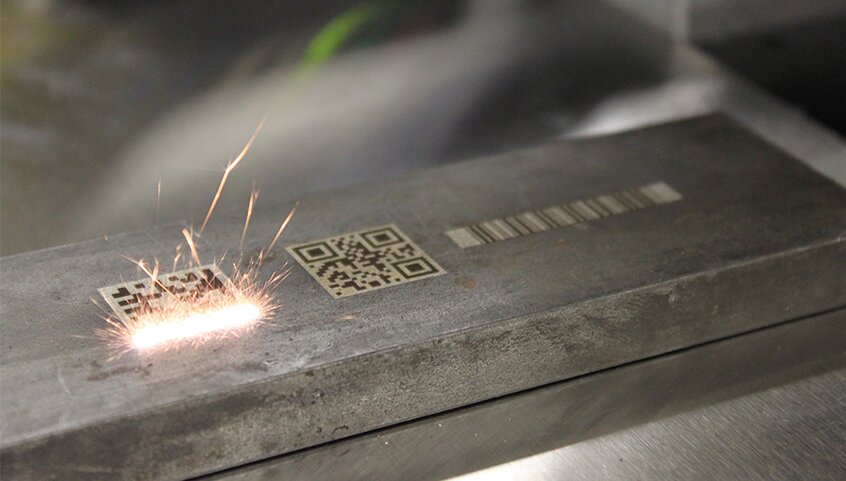

レーザーマーキングは、集光されたレーザー光線を利用して、金属表面に永久的なマークを作成します。

レーザーマーキングの仕組み

レーザーマーキングプロセスでは、集光ビームを素材に照射し、熱によって素材の特性を変化させます。この相互作用により、読みやすく耐摩耗性に優れた高コントラストのマークが形成される。

他の方法に対するレーザーマーキングの利点

レーザーマーキングにはいくつかの利点があります:

- 永久マーク: 作成されたマーキングは耐久性があり、時間が経っても色あせることはない。

- スピードと効率: レーザーマーキングは一般的に、化学エッチングやインクジェット印刷よりも高速で、大量生産に最適です。

- 消耗品なし: インクを必要とするインクジェットシステムとは異なり、レーザーマーキングには継続的な消耗品コストが発生しないため、長期的には経済的です。

ケミカルマーキング

ケミカルマーキングとは、化学的な処理によって金属表面にマーキングを施すことである。

ケミカル・エッチングの概要

ケミカル・エッチングは、酸やその他の化学薬品を使用して表面から材料を除去し、デザインや文字を作成します。この方法は複雑なディテールが可能で、様々な金属に適しています。

酸エッチングとその利点

酸エッチングは、ステンレスやアルミニウムなどの金属に複雑なデザインを施すのに特に効果的です。以下のような利点があります:

- 高精度: このプロセスは、厳しい公差を持つ複雑なパターンを実現することができる。

- バリのない結果: ケミカルエッチングは、材料にバリや機械的ストレスを発生させない。

電気化学マーキング

電気化学的マーキングは、電流と化学溶液を組み合わせて導電性金属にマークを作成する。

電解マーキングのプロセス

この方法は、電解質溶液に浸した電極とステンシルを使用する。電流を印加することで、表面を黒くしたり(マーキング)、材料を除去したり(エッチング)して、永久的な識別子を作成する。

電気化学マーキングの利点

電気化学マーキングにはいくつかの利点がある:

- 非破壊: 素材の完全性を保ちながら、明確なマーキングができる。

- 費用対効果: レーザーシステムよりも初期設備投資が少なく、継続的なコストも最小限に抑えられる。

インクジェットマーキング

インクジェットマーキングは、インクを直接表面に塗布する非接触技術を採用している。

インクジェット・マーキング・プロセス

インクジェット・プリンターは、金属表面に微小な液滴を噴射し、鮮明で判読可能なマークを素早く作成する。この方法は、少量生産やデザインの柔軟性が必要な場合に特に有効です。

インクジェット・マーキングの利点

インクジェットによるマーキングには、それなりの利点がある:

- 汎用性: 曲面を含むさまざまな素材や形状にプリントできる。

- スピード: インクジェットシステムは動作が速く、高速生産ラインに適している。

金属マーキング方法を選択する際に考慮すべき要素

製造や生産において最適な結果を得るためには、適切な金属マーキング方法を選択することが重要です。以下に主な検討事項を示します:

素材の種類とマーキングへの影響

マーキングする金属の種類は、マーキング方法の選択に大きく影響する。異なる金属は、様々なマーキング技法に対して異なる反応を示す。例えば

- アルミニウム ファイバーレーザー光を効率的に吸収するため、レーザーマーキングは高速用途に適している。

- ステンレス は、明確なマーキングを達成しながら保護酸化物層を維持するために、アニールなどの特定のプロセスが必要になる場合があります。

- ハードメタル 彫刻やスタンピングのような、より深く、より耐久性のあるマークを作成できる方法の方が適しているかもしれません。

望ましいマーキングの永続性と耐久性

マーキングの永続性と耐久性は、非常に重要な考慮事項です。用途によっては、永続的なマーキングと一時的なマーキングのいずれかが必要になります:

- 永久マーク自動車産業や航空宇宙産業など、長期間の識別を必要とする用途には不可欠です。レーザー彫刻やドットピーンマーキングなどの技術は、過酷な環境に耐える堅牢な結果を提供します。

- 仮設マーキング は、短期的な用途や製造工程中の内部追跡には十分かもしれない。インクジェットマーキングのような方法はここでも効果的だが、湿気や化学薬品などの要素にさらされることには耐えられないかもしれない。

スピードと効率の要件

生産速度は、マーキング方法を選択する際のもう 一つの重要な要素である。大量生産環境では、組立ラインの需要に応 えるため、より迅速なマーキング技術が求められるこ とが多い。例えば

- レーザーマーキング はスピードと効率で知られ、大量生産に適している。

- 一方 レーザー方式よりも低速のドットピーンマーキングは、中量の生産に耐久性と精度を提供します。

- インクジェットマーキング は素早く結果を出すことができるが、用途によっては永続性に欠けることがある。

コスト

製造の意思決定において、コストは常に重要な要素である。メタルマーキング法を評価する際には、初期投資と長期的な運用コストの両方を考慮してください:

- レーザーマーキングシステム 通常、初期費用は高くつくが、耐久性とメンテナンスの必要性が低いため、長期的に見れば経済的であることがわかる。

- ドットピーンとケミカルエッチングシステム 多くの場合、初期コストは低いが、頻繁な再塗布やメンテナンスが必要な場合、運用コストが高くなる可能性がある。

メタルマーキングの用途

メタルマーキングは、さまざまな産業で応用されている:

- 製造: 部品の識別とトレーサビリティに使用される。

- 航空宇宙: 明確な部品表示により、安全規制の遵守を保証します。

- 自動車: 組み立て時やメンテナンス時の部品追跡に役立つ。

- 医療機器: 法規制の遵守と安全のために不可欠な情報を提供します。

メタルマーキングのベストプラクティス

メタルマーキングで最適な結果を得るには、以下のベストプラクティスを考慮してください:

- 正しいテクニックを選ぶ: マーキング方法を選択する前に、プロジェクトの要件を評価してください。

- テストサンプル: 互換性と品質を保証するために、必ずサンプル材料でテストしてください。

- 機器のメンテナンス マーキング装置の定期的なメンテナンスは、安定した性能を保証します。

- 素材の特性を考慮する: 金属によって、マーキング技術に対する反応は異なります。

結論

メタルマーキングは製造業に不可欠なプロセスであ り、様々な材料や用途に合わせた数多くの技術が提供さ れている。材料の種類、要求される永続性、効率要件、全体的なコストなどの要素を考慮することで、メーカーはニーズに最適なマーキング方法を選択することができます。

製品の識別やトレーサビリティを強化したい場合や、特定のマーキング要件がある場合は、遠慮なくお問い合わせください。 お問い合わせ お客様のプロジェクトに最適なメタルマーキングソリューションの選択について、今すぐご相談ください!

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。