品質問題は製造工程を日々悩ませ、企業はリコールや修理で何百万ドルもの損失を被っています。非破壊検査(NDT)は、ダメージを与えることなく材料や部品を検査し、致命的な故障になる前に欠陥を検出します。

NDT(非破壊検査)法は、製品の完全性を保ちながら、隠れた欠陥を明らかにします。超音波探傷検査、X線透視検査、磁粉探傷検査などの高度な技術は、メーカーが潜在的な問題を早期に発見し、無駄を省いて製品の信頼性を確保するのに役立ちます。このプロアクティブなアプローチは、時間とリソースを節約します。

品質管理に革命をもたらすNDT手法をマスターしたいですか?完璧に近い品質率を達成するためのトップメーカーのテクニックを探ってみましょう。

非破壊検査とは?

非破壊検査(NDT)とは、材料、部品、システムを損傷させることなく、またその特性を変化させることなく検査・評価する検査技術を指す。これらの特性には、強度、完全性、外観、耐食性、導電性、耐摩耗性、靭性などが含まれる。

業界では、この試験方法はいくつかの異なる名称で知られている。非破壊評価、非破壊分析、非破壊検査、非破壊検査などである。

NDTの主な特徴は、検査後も被検査製品が完全に機能することである。検査工程が被検体に有害な影響を与えることはないため、検査後も製品は通常通り使用することができます。

NDTは、単一の検査プロセスまたは複数の技術を使用して実施することができます。その選択は検査要件によって異なり、異なる技法を組み合わせることで、製品の特性に関する包括的な情報を収集することができます。

なぜ非破壊検査が不可欠なのか?

NDTは、材料や部品の完全性を損なうことなく検査することで、現代の産業において重要な役割を果たしています。NDTは高度な検査手法により、さまざまな分野で故障の防止、コスト削減、優れた操業の維持に貢献しています。

安全性と品質保証

NDTは、潜在的な問題が致命的な故障に拡大する前に検出し、人員や機器を保護します。この技術は、内部の欠陥、亀裂、腐食など、肉眼では見えない隠れた欠陥を特定します。

費用対効果と効率性

研究によると、定期的なNDTプロトコルを導入することで、メンテナンスコストを最大30%削減できる一方、重要なインフラの寿命を20%延長できることが示されています。分解やシャットダウンなしでコンポーネントを検査することで、リアルタイムの評価が可能になり、リソースの活用が最適化されます。

ダウンタイムとメンテナンスの最小化

NDT技術により、予知保全戦略が可能になり、予期せぬ故障や操業中断を減らすことができます。潜在的な問題を早期に特定することで、企業は緊急修理に対応するのではなく、計画的なダウンタイムにメンテナンスを予定することができます。この体系的なアプローチが役立ちます:

- 機器の寿命を延ばす

- メンテナンス・スケジュールの最適化

- 計画外シャットダウンの防止

- 修理費用の削減

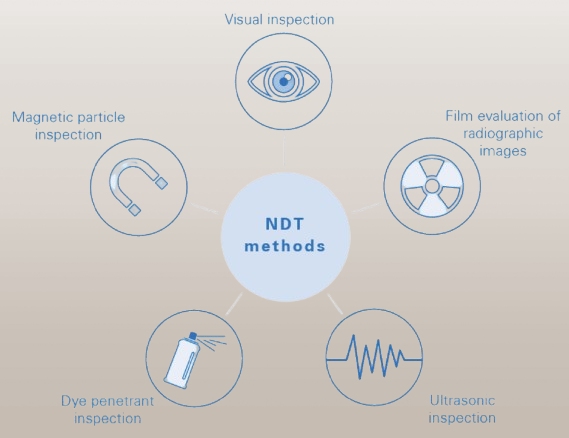

非破壊検査法の種類

非破壊検査には、損傷を与えることなく材料や部品を評価する複数の専門技術が含まれます。各手法は特定の検査ニーズに対応し、品質管理に独自の利点をもたらします。

外観検査

目視検査(VT)は、NDTプロセスにおける検査の第一線です。この基本的な方法は、最小限の装置で済み、表面レベルの欠陥についてすぐに結果が得られます。検査員は部品を直接検査するか、手の届きにくい部分には専用の工具を使用します。

超音波探傷試験(UT)

UTは、1~10 MHzの高周波音波を使用して、内部の欠陥を検出し、材料の厚さを測定する。音波は材料中を伝わり、密度の変化によって歪みが生じ、欠陥が明らかになる。この方法は、表面下の不連続面の発見に優れている。

X線検査(RT)

RTは、X線を使って材料の内部構造を検査し、欠陥を検出する。この方法は、欠陥の大きさや位置に関する定量的なデータを提供するため、異なるオペレーター間で一貫した結果を得ることができます。

磁粉探傷試験(MPT)

MPTは強磁性材料の表面および表面近傍の欠陥を検出する。磁場が欠陥に遭遇すると漏れ磁場が発生し、磁性粒子を引き寄せて欠陥の位置を明らかにする。

染料浸透探傷試験(DPT)

DPTは、低粘度の液体浸透剤を使用して表面破壊欠陥を特定します。浸透剤と現像液の塗布後、直接目視またはブラックライト下で表面の不連続面を確認することができます。

渦電流試験(ECT)

ECTは、電磁誘導を利用して導電性材料の表面および表面近傍の欠陥を検出します。この方法は、亀裂、腐食、材料のばらつきを見つけるのに特に効果的です。

アコースティック・エミッション試験(AET)

AETは、応力下の材料から発生する音波をモニターし、活性欠陥や成長する亀裂を検出します。この動的手法により、構造物の完全性をリアルタイムで監視することができます。

赤外線サーモグラフィ(IRT)

IRTはここ数十年で脚光を浴び、熱波イメージングを利用して地下欠陥を検出するようになった。この能動的な方法は、外部の熱源を利用して、剥離、腐食、その他の内部欠陥を特定する。

フェーズドアレイ超音波探傷試験 (PAUT)

PAUTは、複数の素子を用いて集束した音波ビームを発生させる先進的な超音波探傷法です。この技術により、従来の超音波検査と比較して、イメージング機能が強化され、欠陥検出が向上します。

NDT装置とツール

現代の非破壊検査(NDT)は、正確で効率的、かつ信頼性の高い検査を実現するために、さまざまな機器やツールに依存しています。ポータブル機器から高度なデジタルシステムまで、ツールの選択は特定の運用ニーズや環境によって異なります。

ポータブルNDT装置

ポータブルNDT装置は、機動性、リアルタイム分析、使いやすさを提供する現場検査に理想的です。これらのツールはコンパクトで、バッテリー駆動で、遠隔地や限られたスペースで素早くセットアップできるように設計されています。

定置型NDT装置

定置型装置は精度が高く、研究室や製造施設のような管理された環境で詳細な分析を必要とする場合に適している。

デジタルNDTツール

特徴としては、デジタル表示、自動データ分析、結果の電子保存などがある。プログラム可能な操作により、デジタルシステムは人的ミスを減らし、AIやクラウドコンピューティングのようなインダストリー4.0技術とのシームレスな統合を可能にする。

アナログNDTツール

アナログ・ツールは、そのシンプルさと費用対効果の高さにより、特定のシナリオでは依然として適切である。アナログ・システムは、電力供給やデジタル互換性が制限された環境で優れており、高度な技術がなくても信頼できる結果を提供する。

非破壊検査と破壊検査の違い

非破壊試験(NDT)と破壊試験(DT)は、材料や部品の品質、性能、信頼性を評価するために不可欠である。どちらも重要な役割を担っていますが、その方法、用途、影響は大きく異なります。

非破壊検査(NDT)

- 資料の保存:非破壊検査は、材料や部品に損傷を与えることなく評価するため、検査後も引き続き使用できる。

- 効率:非破壊検査は、材料の無駄を省き、より大きなサンプルサイズを検査できるため、より迅速でコスト効率に優れています。

- アプリケーション:航空宇宙、自動車、建築などの産業で一般的に使用され、亀裂、腐食、内部欠陥などの欠陥を特定する。

- 制限事項:NDTは、引張強度や最大耐荷重のような特定の特性について、DTよりも高い精度が要求される場合がある。

破壊試験(DT)

- 物質的犠牲:DTは材料を破壊するまで極限状態にさらし、靭性、硬度、破壊点などの特性について決定的な洞察を与える。しかし、試験された材料は使用できなくなる。

- 精度:DTは、性能限界を評価するための高精度の結果を提供するが、材料ロスのために時間とコストがかかる。

- アプリケーション:自動車業界の衝突試験や建築物の荷重試験など、製品開発や安全性が重要視される評価で使用される。

- 制限事項:高価な部品や交換不可能な部品には無駄が多く、実用的でない。

主な違い

| アスペクト | 非破壊検査(NDT) | 破壊試験(DT) |

|---|---|---|

| 物質的な影響 | 損傷なし、機能性保持 | 永久的な損傷や破壊を引き起こす |

| コスト効率 | 費用対効果が高い。 | 材料の無駄によるコスト高 |

| テスト範囲 | より大きなサンプルサイズ | 代表的なサンプルに限定 |

| 正確さ | 欠陥検出に有効 | 性能限界に対する高い精度 |

| アプリケーション | 定期検査 | セーフティクリティカルな評価 |

NDTはどこで必要か?

非破壊検査は、それぞれ独自の検査ニーズや安全要件を持つ、さまざまな産業で不可欠なものです。

航空宇宙

航空宇宙産業では、重要な部品の非破壊検査に最高の精度が求められます。超音波探傷検査とX線透視検査は、運用中に極度の圧力に耐える航空機構造を検査します。ボーイング社とエアバス社は、さまざまな非破壊検査技術を活用して検査を行っています:

- タービンブレード

- 着陸装置

- 胴体セクション

- 航空機の翼

自動車

自動車業界では、製造工程全体の品質管理にNDTを採用しています。メーカー各社は、磁粉探傷試験や液体浸透探傷試験を使って、以下のことを検証しています:

- 溶接ジョイント 完全性

- エンジン部品

- シャシー構造

- 電気自動車用バッテリーケーシング

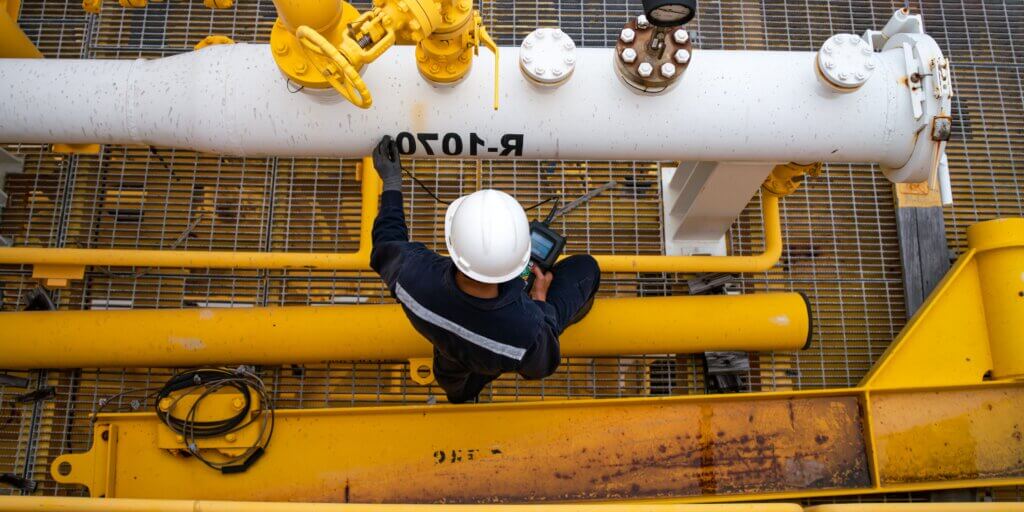

石油・ガス

石油・ガス事業では、NDTはインフラの完全性を維持することに重点を置いている。超音波技術やX線透視技術で検出します:

- 溶接欠陥

- 亀裂と空洞

- 断熱材下の腐食

- パイプラインの完全性

建設・土木工学

NDTはインフラの安全性と耐久性に大きく貢献します。地中レーダーと赤外線サーモグラフィは、その評価に役立っています:

- 橋梁構造

- トンネルの完全性

- 建築部品

- コンクリートおよび金属の構造要素

結論

NDTは、現代の品質管理と安全保証の要として進化し続けています。産業が進歩し、材料がより複雑になるにつれて、NDTの役割は、製品の信頼性と公共の安全を確保する上でますます不可欠になっています。

競争上の優位性を維持し、製品の卓越性を確保しようとする製造業者にとって、包括的なNDTプロトコルの導入はもはやオプションではなく、戦略上必要不可欠なものです。適切な非破壊検査の方法と機器への投資は、廃棄物の削減、品質の向上、顧客満足度の向上を通じて、利益をもたらします。

NDT実施に関する専門家の指導をお探しですか?当社のエンジニアリングチームは、板金加工用にカスタマイズされたNDTソリューションを専門としています。お客様のプロジェクト仕様をお送りいただければ、詳細なご相談を承り、品質管理プロセスを最適化する方法をご説明いたします。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。