今日の急速に進化する製造と設計の状況において、軽量金属は革新の波をリードしています。産業技術の進歩に伴い、軽量化は様々な分野で重要な目標となっています。航空宇宙から自動車製造、家電製品から医療機器に至るまで、軽さと強さを併せ持つ材料への需要は高まり続けています。

この包括的なガイドは、アルミニウム、チタン、マグネシウムのユニークな特性、用途、利点を探求し、これらの驚くべき素材が製造とデザインの未来をどのように形成しているかを理解するのに役立ちます。

何が金属を "軽量 "にするのか?

軽量金属の概念は、単純な質量測定にとどまらない。これらの材料は、重量、強度、および現代の製造業における実用的な用途の間の慎重なバランスを表しています。その特徴的な特性は、エンジニアやデザイナーが製品開発にどのようにアプローチするかを形作ります。

軽量金属の定義

軽量金属は、密度が4.5g/cm³以下の構造材料であり、従来の鋼鉄(7.85g/cm³)よりも大幅に軽量である。この決定的な閾値は、数十年にわたる材料科学研究と実用的な産業応用から生まれた。

軽量金属の重要な特性

密度が低いだけでなく、これらの金属はその優れた材料特性によって輝きを放ちます。高い比強度が特徴で、従来の代替品よりも軽量でありながら構造的完全性を維持します。耐腐食性、熱伝導性、電気特性は、機能性のレイヤーを追加します。

軽量金属の分類における密度の役割

密度は軽量金属を分類するための基本的な指標となる。単位体積あたりの質量として計算されるこの測定は、その材料の大きさに対する重さを決定します。これらの金属の低密度は、機械的性能を犠牲にすることなく、部品の軽量化に直結します。

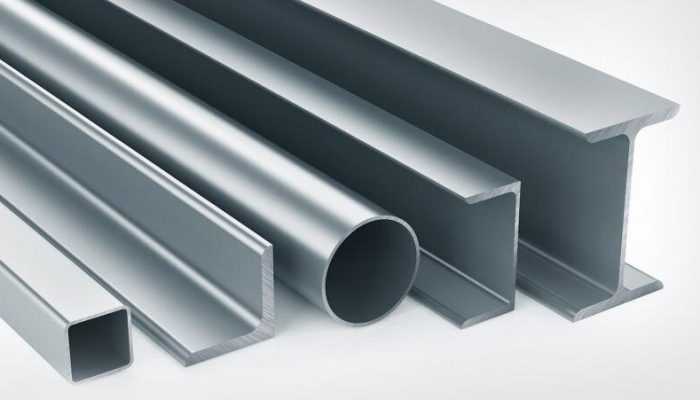

軽量金属の種類

軽量金属の各カテゴリは、製造に明確な利点をもたらします。そのユニークな特性により、エンジニアは現代の製造業の限界を押し広げることができる。

アルミニウム合金

アルミニウム合金は、アルミニウムに銅、マグネシウム、ケイ素、亜鉛、マンガンなどの元素を組み合わせ、機械的・物理的特性を向上させたものである。マグネシウムとケイ素を含む6061合金は、優れた耐食性と適度な強度を備えています。

組成と特性:

アルミニウム合金は、純粋な1000シリーズ(99.95% Al)から、亜鉛、マグネシウム、銅を含む7075シリーズのような複雑な組み合わせまで様々です。これらの合金は、高い強度対重量比、優れた耐食性、優れた熱伝導性を発揮します。

アプリケーション

これらの万能金属は、建築、航空宇宙、自動車、電気、包装産業で役立っている。その強度と軽量の特性により、自動車のフレーム、ボディパネル、エンジン部品で特に重宝されている。

チタン合金

チタン合金は、低炭素鋼よりも45%軽量でありながら、驚くべき強度を発揮します。最も一般的な配合であるTi6Al4Vは、6%のアルミニウムと4%のバナジウムを含んでいます。

特徴:

これらの合金は並外れた耐食性を示し、極端な温度にも耐えることができる。過酷な条件下でも引張強さと靭性を維持し、要求の厳しい用途に最適です。

業界での使用

航空宇宙分野では、航空機フレーム、着陸装置、推進システムにチタン合金が広く使用されています。その生体適合性のおかげで、医療用途には整形外科用インプラントや手術器具が含まれます。

マグネシウム合金

マグネシウムは最も軽い構造用金属で、アルミニウムより33%、鋼鉄より75%軽い。一般的なマグネシウム合金には、アルミニウム、亜鉛、希土類元素の組み合わせがある。

キー・プロパティ

これらの合金は、高い比強度、剛性、強い衝撃吸収能力を提供する。密度が低く、熱伝導率が高いため、重量が重要な用途に最適です。

産業用途:

マグネシウム合金は、自動車産業ではエンジンブロック、トランスミッションケース、ステアリングホイールなどに使われている。航空宇宙産業では、機体構造、翼部品、内装部品に使用されている。

現在の課題

マグネシウム合金は有望ではあるが、高温用途には限界があり、反応性のため特殊な加工が必要になることもある。しかし、現在進行中の研究は、その性能を向上させ、用途を拡大するために続けられている。

軽量金属の加工方法

軽量金属の加工方法は、その最終的な特性と製造コストを形成する。高度な技術により、メーカーは材料の完全性を維持しながら複雑な形状を作り出すことができます。

キャスティング・テクニック

金属鋳造は、軽量金属を複雑な部品に成形するための基本的なアプローチです。このプロセスでは、溶けた金属を特別に設計された型に流し込んで、特定の特性を持つ精密で複雑な部品を作ります。

インベストメント鋳造:

インベストメント鋳造は、軽量金属から複雑で高精度の部品を製造するのに優れています。この方法は、優れた表面仕上げと厳しい公差を持つ部品を作り出し、特に航空宇宙や自動車用途で重宝されています。このプロセスは、構造的完全性を維持しながら、複雑な内部形状を可能にします。

ダイカスト:

ダイカストは、特にアルミニウムで軽量金属部品を製造するための主要な方法である。このプロセスでは、高圧下で溶融金属を永久金型に注入し、微細な組織と強化された強度を持つ部品を作ります。この技術は、特に薄肉部品や複雑な形状に適しています。

成形方法

押出加工:

熱間押出は、さまざまな断面形状の製造を可能にする、アルミニウム加工に適した方法となっています。6000シリーズのアルミニウム材種は、この技術との相性が非常によく、押出加工の容易さと薄肉断面を実現する能力との最適なバランスを提供します。

熱機械加工:

この高度な技術は、熱加工と変形加工を組み合わせて材料特性を向上させる。各加工段階における温度、成形時間、変形を正確に制御することができ、その結果、部品の性能が向上します。

高度な加工技術

薄肉鋳造:

この特殊技術はさまざまな軽量金属に対応するが、溶湯の流れと凝固のタイミングを注意深く制御する必要がある。

従来のダイカスト鋳造の一種であるこの方法では、特性が改善され、気孔率が減少した部品が製造され、これはマグネシウム部品にとって特に有益である。

成形作業:

軽量金属は、曲げ、プレス絞り、ロール曲げを含む様々な成形加工を受ける。これらの工程は通常、金属の加工性を高めるために高温で行われる。

最適な軽量メタルを選ぶ際の考慮点

材料の選択は、製造プロジェクトの成否を左右します。エンジニアは、特定の用途のために軽量金属を選択する際に、複数の変数を考慮しなければなりません。

強度と耐久性

チタンは、他の軽量金属と比較して最も高い引張強度(240~1,200MPa)と優れた耐疲労性を示します。アルミニウムは、日常用途で優れた耐久性を維持しながら、中程度の強度レベル(70~700MPa)を提供します。

重量に関する考慮事項

マグネシウムは最も軽い構造用金属で、密度は1.7~2.0g/cm³、アルミニウムは2.7g/cm³、チタンは4.5g/cm³である。これらの密度は、7.8g/cm³である従来の鋼鉄と比較して、大幅な軽量化を意味する。

耐腐食性

チタンは、特に過酷な環境や化学物質への暴露において、卓越した耐食性を示します。アルミニウムは、保護酸化膜を形成して良好な耐食性を発揮するため、さまざまな環境条件に適している。マグネシウムは、耐食性を高めるために追加的な処理または合金が必要です。

コスト要因

材料コストは、軽量金属によって大きく異なります。アルミニウムは通常、多くの用途で最もコスト効率の高いソリューションを提供します。チタンは、複雑な加工要件と限られた入手可能性により、割高な価格となっています。

加工性

アルミニウムは優れた加工性を示し、従来の工具で効率的な加工が可能である。チタンは、特殊な工具と遅い切削速度を必要とする、より重大な加工上の課題がある。マグネシウムの機械加工はうまくいくが、反応性の性質があるため、安全対策を慎重に検討する必要がある。

熱伝導率と熱膨張

アルミニウムは熱伝導率に優れ(150~237W/m・K)、伝熱用途に理想的です。チタンは熱伝導率が低い(6-23W/m・K)が、高温での安定性に優れている。熱膨張特性は寸法安定性に影響するため、用途要件に適合する必要があります。

最高の軽量金属とは?

最適な選択は特定の用途要件に依存し、各軽量金属は明確な利点を提供する。最終的な選択は、一般的に以下によって決まります:

| メタル | 主な利点 | 主な制限 |

|---|---|---|

| チタン | 最高強度 | 最も高価 |

| アルミニウム | コスト効率が良い | 低強度 |

| マグネシウム | 最軽量 | 特別な取り扱いが必要 |

ほとんどの商業用途では、アルミニウムが特性とコストの最適なバランスを提供します。しかしながら、価格に関係なく、最高のパフォーマンスが要求される場合には、チタンが最高の選択肢であり続けます。

結論

理想的な軽量金属の選択は、特定の要件と実用的な制約のバランスをとることによります。アルミニウムは汎用性と費用対効果を、チタンは比類のない強度を、マグネシウムは極端な軽量化を実現します。それぞれの金属は、異なる用途にユニークな利点をもたらします。

軽量金属で次のプロジェクトを強化する準備はできていますか? エンジニアリングチームへのお問い合わせ お客様のご要望をお聞かせいただき、製造プロセスの最適化についてご相談ください。金属加工における当社の10年にわたる経験により、試作品から製造まで専門的な指導を受けることができます。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。