金属加工業者は、材料の完全性を損なうことなく正確な曲げ加工を行うという共通の課題に直面しています。曲げ技術を誤ると、材料の無駄、コストのかかる手直し、プロジェクトの遅延につながります。冷間曲げと熱間曲げの2つの主な方法があり、それぞれ特定の用途に対して明確な利点があります。

冷間曲げ加工と熱間曲げ加工は、金属成形に対する根本的に異なる2つのアプローチである。冷間曲げ加工は室温で機械的な力によって金属を成形し、熱間曲げ加工は変形前に材料を加熱します。それぞれの技術は材料特性に異なる影響を与え、独自の製造ニーズに対応します。

この2つの方法は、現代の金属加工に革命をもたらしました。それぞれの基本的な違い、利点、最適な用途を検討し、プロジェクトにおける意思決定に役立てましょう。

コールド・ベンディングを理解する

冷間曲げ加工は、熱を加えることなく、機械的な力と精密工具によって金属を成形します。この方法は、正確な曲げ加工を実現しながら、材料の特性を維持します。この技術は、特定の金属の種類と厚さに最適です。

コールドベンディングの定義とプロセス

冷間曲げ加工は、プレスブレーキやロール成形機を使って室温で金属に機械的な力を加える。この工程では、金属を降伏点を超え、極限引張強さ以下にまで押し上げることにより、永久変形を生じさせます。曲げ半径、曲げ角度、曲げ強さなどの要素を制御します。 スプリングバック 正確な結果を得るために。

冷間曲げ加工の一般的な用途

- 電子筐体用板金部品

- HVACダクトおよび部品

- 自動車ボディ・パネルおよびフレーム

- 建築用梁とブラケット

- 建築用トリムおよび装飾要素

冷間曲げ加工の利点

- ほとんどの用途で費用対効果が高い

- 迅速な生産サイクル

- 材料の表面仕上げを維持する

- 高い寸法精度

- 熱による材料の変化はない

- エネルギー消費の低減

- 自動生産に適している

冷間曲げの限界

- 特定の材料厚に限定

- より複雑な素材での亀裂のリスク

- 厚い材料には大きな曲げ半径が必要

- スプリングバック補償が必要

- 材料のひずみ硬化が起こる可能性がある

- 複雑な形状を実現するのは難しいかもしれない

熱間曲げを理解する

熱間曲げ加工では、成形前に金属を特定の温度に加熱する。この方法によって材料特性が変化し、複雑な曲げや形状が実現する。このプロセスには、精密な温度制御と特殊な設備が必要です。

熱間曲げ加工の定義とプロセス

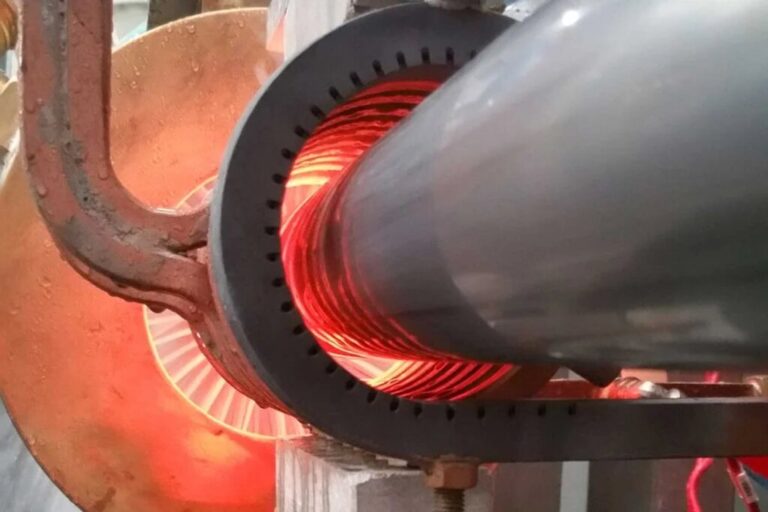

このプロセスは、金属を660°F~2,200°F(350°C~1,204°C)の温度に加熱することから始まる。これらの温度では、金属はより可鍛性になり、曲げるのに必要な力が少なくなります。当社では、誘導、炉、トーチ加熱、制御された成形と冷却を使用しています。

熱間曲げ加工の一般的な用途

- 石油・ガス用大口径パイプ

- 構造用鉄骨梁

- 造船部品

- 重機フレーム

- 鉄道線路

- ブリッジ部品

- 複雑な建築要素

熱間曲げ加工の利点

- よりタイトな曲げ半径を実現

- スプリングバック効果を低減

- 厚い素材にも対応

- 複雑な形状の作成

- 材料の応力を最小限に抑える

- 少ない曲げ力

- 硬い金属に最適

熱間曲げ加工の限界

- エネルギーコストの上昇

- 生産時間の短縮

- 表面仕上げの変化

- 冷却時間が必要

- 材料特性の変化

- より複雑なセットアップ

- 専用機材が必要

- より高いオペレータースキルが要求される

冷間曲げと熱間曲げ:主な違い

金属加工技術には、それぞれプロジェクトの成果に影響を与える独自の特性があります。材料特性から最終的なコストに至るまで、冷間曲げ形状と熱間曲げ形状の選択は、プロジェクトの成功にとって非常に重要です。

材料特性に対する温度の影響

冷間曲げ加工は、その工程を通して金属本来の特性を維持します。材料構造はそのまま維持され、強度と表面処理が維持されます。

対照的に、熱間曲げ加工は、制御された加熱によって材料特性を変化させます。この熱処理は、金属の結晶粒構造を変化させ、成形しやすい状態を作り出しますが、望ましい特性を回復するために曲げ後の熱処理が必要になる可能性もあります。

構造的完全性への影響

冷間曲げ加工は、曲げ部分に局所的な応力を発生させ、材料の性能に影響を与えます。このプロセスは、曲げ部分の延性を低下させるかもしれませんが、材料全体に予測可能で一貫した結果をもたらします。

熱間曲げ加工は、材料にかかる応力をより均等に分散させます。加熱工程は延性の維持と内部応力の低減に役立つが、熱影響部が発生するため、構造性能の注意深い監視が必要となる。

コスト

冷間曲げ加工は、必要なエネルギーを最小限に抑え、生産サイクルを高速化するため、通常、運用コストを低く抑えることができる。この工程は専門的な労働力を必要とせず、室温で効率的に行われます。

熱間曲げ加工は、加熱と冷却のサイクルに高いエネルギーを消費する。この工程では、熟練したオペレーターが必要となり、1個あたりの加工時間が長くなるが、必要な力が減るため、設備サイズを節約できる可能性がある。

機材とセットアップの違い

冷間曲げ加工は、プレスブレーキやロール成形機による機械的な力に頼っている。これらのシステムは最小限のスペースしか必要とせず、標準的な工具で作動します。

熱間曲げ加工には、加熱、温度制御、冷却のための追加設備が必要である。セットアップにはより多くのスペースが必要で、特殊な工具が要求されるが、必要な力が軽減されるため、より小型の曲げ装置が使用される場合もある。

代表的な使用材料

冷間曲げ加工は、薄い板金や標準的な合金に最適です。このプロセスは、アルミニウム、軟鋼、限られた厚さのステンレス鋼を効果的に処理します。

熱間曲げ加工は、厚板、高強度合金、重量のある構造部分に適しています。この方法は、冷間曲げに耐性のある材料に不可欠です。 形にする または、厚みに対して厳しい曲げ半径を必要とする。

冷間曲げと熱間曲げの選択

冷間曲げ方式と熱間曲げ方式の選択は、プロジェクトの成功、生産効率、費用対効果に影響します。材料特性、プロジェクト要件、生産量は、この重要な決定を導きます。

決断を左右する要因

素材仕様:

- 厚さ要件

- 素材タイプ

- 化学組成

- 必要な曲げ半径

プロジェクトのパラメーター

- 生産量

- 時間的制約

- 予算制限

- 品質基準

技術的要件:

- 寸法精度

- 表面仕上げ ニーズ

- 構造仕様

- 後処理の必要性

冷間曲げ加工を選ぶとき?

冷間曲げ加工は、常温での金属成形プロジェクトに最適です。このプロセスは、熱間曲げ加工よりも加熱と冷却のサイクルを大幅に短縮します。必要なエネルギーが最小限に抑えられ、必要な設備がよりシンプルになるため、製造コストが低く抑えられます。

この方法は、緩やかな曲げ半径を伴う軟鋼用途で特に輝きを放ちます。このプロセスでは、金属の表面仕上げが維持されるため、滑らかで美しい外観の製品が得られます。冷間曲げ加工は、加工後の腐食保護が不要なプロジェクトにとって、最も経済的なソリューションです。

ホット・ベンディングを選ぶとき?

熱間曲げ加工は、壊れやすい材料や高張力材料を扱う場合に非常に有効です。棒鋼の直径が大きくなり、曲げ荷重が大きくなると、この方法は非常に重要になります。材料を加熱することで、メーカーは必要な曲げ力を大幅に削減し、より小型の装置を使用することができます。

熱間曲げ加工が特に重要になるのは、次のような製品だ。 溶融亜鉛メッキ.この選択は、酸洗浄や亜鉛メッキ処理中に亀裂や構造破壊につながる深刻な問題である水素脆化を防ぐのに役立ちます。鋼種と希望する曲げ半径がこの決定に影響し、よりきつい曲げでは熱間曲げが必要になることが多い。

結論

冷間曲げと熱間曲げの両方の方法は、金属加工において明確な目的を果たします。冷間曲げ加工は、薄い材料から中程度の材料まで、迅速な生産サイクルで費用対効果の高いソリューションを提供します。熱間曲げ加工は、精度が重要な複雑な形状や厚い材料に対応します。金属加工を成功させるには、プロジェクトのニーズに基づいてそれぞれの方法を適用するタイミングを知ることが重要です。

よくあるご質問

コールドベンディングの主な利点は何ですか?

冷間曲げ加工は、材料特性を維持しながら時間とコストを節約します。このプロセスは室温で効率的に実行され、最小限のセットアップで済み、大量生産に適しています。そのシンプルさと信頼性から、ほとんどのメーカーは標準的な板金加工に冷間曲げを好んで使用しています。

熱間曲げ加工が冷間曲げ加工より好まれるのはどのような場合ですか?

熱間曲げ加工は、厚い材料を扱う場合や、半径の狭い曲げを作る場合に威力を発揮します。構造用鋼や太いパイプのプロジェクトでは、一般的に熱間曲げ加工が必要です。この方法は曲げに必要な力を軽減し、重い材料でのスプリングバックの問題を最小限に抑えます。

曲げ方法の選択は最終製品にどのような影響を与えるのか?

曲げ方法は、製品の品質と性能に直接影響します。冷間曲げ加工は、材料特性を保持しますが、曲げ半径の選択肢が制限される場合があります。熱間曲げ加工は、よりきつい曲げ加工が可能ですが、材料構造を変化させる可能性があります。それぞれの方法は異なる応力パターンを生み出し、最終製品の耐久性に影響します。

冷間および熱間曲げ加工に使用できる材料は?

冷間曲げは、板金、アルミニウム、薄い鋼材に適しています。熱間曲げは、厚い鋼板、高強度合金、構造部分に適しています。材料の厚みや種類によって、最適な曲げ方法が決まることが多い。

どちらのプロセスにも安全性に関する懸念はありますか?

冷間曲げ加工には、標準的な機械の安全手順と適切な材料の取り扱いが必要です。熱間曲げ加工では、熱への露出、保護具、冷却手順など、さらなる注意が必要です。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。