どのメーカーも、完璧な表面仕上げを実現するという共通の課題に直面しています。表面粗さが悪いと、部品は不合格になり、コストは上昇し、顧客は不幸になります。しかし、多くの専門家は、プロジェクトの表面仕上げパラメータを測定し、指定するのに苦労しています。

表面粗さとは、製造された部品の表面がミクロのレベルでどの程度滑らかであるか、またはどの程度きめが粗いかを定義するものです。メーカーは、表面粗さを測定・管理することで、厳しい品質基準を満たし、部品の性能を最適化し、製造コストを削減することができます。十分に規定された表面仕上げは、早期摩耗を防止し、美観を向上させ、部品の適切な機能を保証します。

表面粗さ測定と仕様をマスターしたいですか?この包括的なガイドでは、基本的な概念から高度な製造アプリケーションまで、すべてをカバーしています。

表面粗さチャートの概要

表面の質感は、部品の機能性、耐久性、製造コストに直接影響します。正確な仕様と測定は、次のような製造工程全体で最適な結果を達成するのに役立ちます。 プロトタイピング 大量生産へ

表面粗さとは?

表面粗さは、部品の表面形状における微細な偏差を表します。拡大して見ると、これらのばらつきは山や谷のように見え、実際の用途で部品の性能に影響を与える明確なパターンを作り出します。

製造における表面粗さの重要性

ちゃんとした 表面仕上げ 管理は摩擦を減らし、早期摩耗を防ぎ、部品の適切な適合を保証します。無菌表面を必要とする医療機器から特定の摩擦レベルを必要とする自動車部品まで、表面粗さは製品の品質と寿命を左右します。

表面粗さチャートの概要

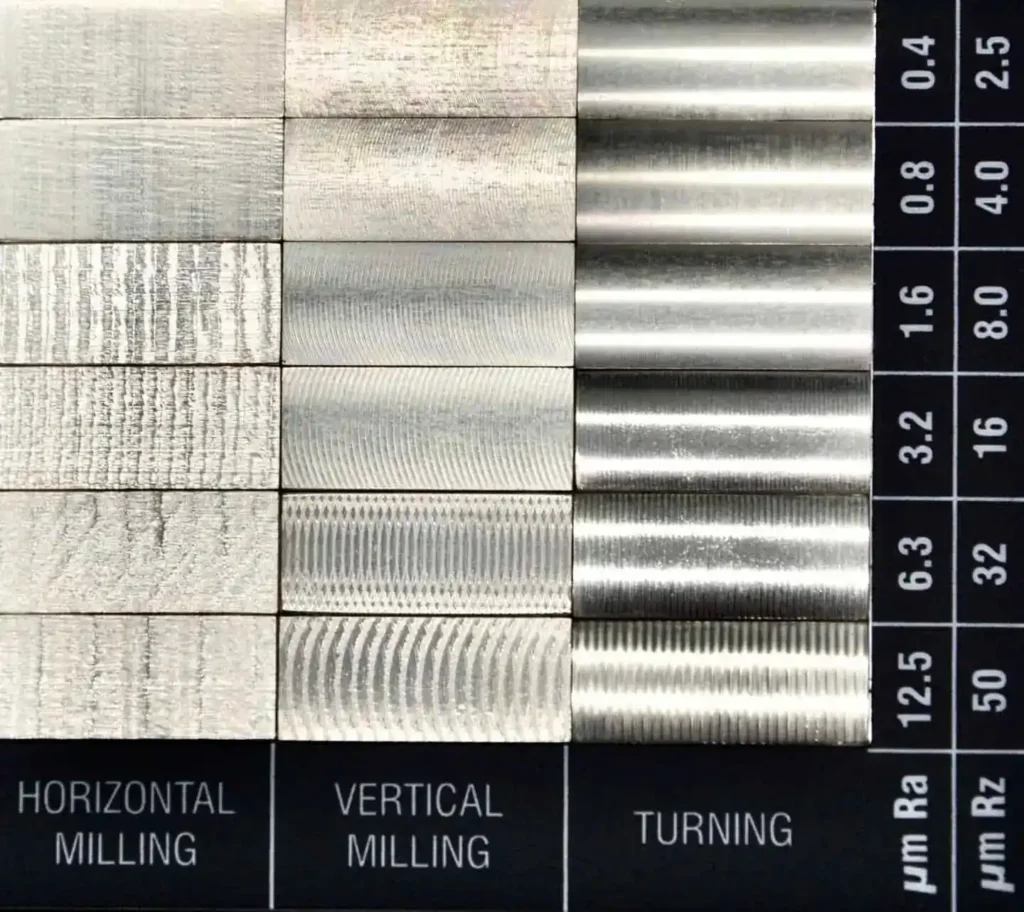

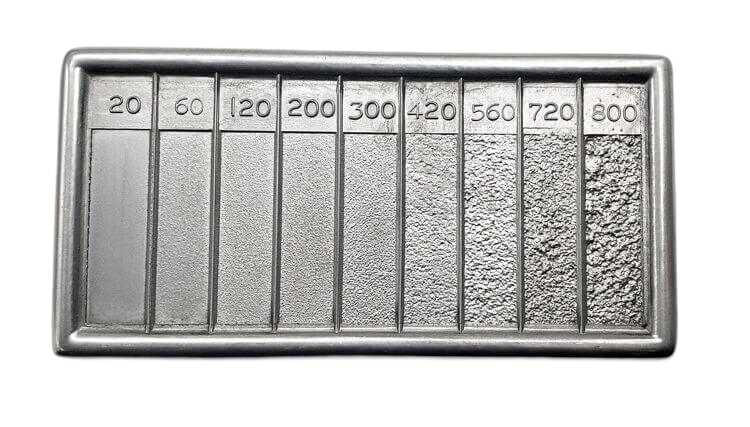

表面粗さチャートは、仕上げ要件を比較・指定するための視覚的な参考資料となります。これらの標準化されたツールは、標準的な製造工程と達成可能な表面仕上げを一致させ、チームが適切な方法を選択し、現実的な品質目標を設定するのに役立ちます。

表面粗さの種類

表面粗さパラメータは、表面の質感のさまざまな側面を定量化するのに役立ちます。各測定値は、シーリングからベアリング荷重まで、特定の用途において表面がどのように機能するかについて、ユニークな洞察を提供します。

Ra(算術平均粗さ)

Raは、平均線からの表面の凹凸の平均高さを測定する。このパラメータは、表面品質の一般的な目安になるため、技術図面や仕様書に最も頻繁に登場する。精密製造では、Ra値は通常0.1~50マイクロインチの範囲にある。

Rz(平均最高高さ)

Rzは、サンプリング長内で最も高い5つの山と最も低い5つの谷の平均を計算します。このパラメータは、極端な偏差がシーリング特性や摩耗特性に影響を及ぼす可能性のある表面を評価する場合に特に有用です。典型的なRz値は、Ra測定値の4~6倍です。

Rq(二乗平均平方根粗さ)

Rqは表面高さの統計的標準偏差を表す。この測定は、平均線からのより大きな偏差を強調し、表面の重大な欠陥を効果的に検出します。Rq値は通常、Ra測定値よりも約10%高い。

Rt(プロファイルの全高)

これは、全評価長にわたって、最も高い山と最も低い谷の間の垂直距離を測定する。このパラメータは、嵌合面の潜在的な弱点や干渉の問題を特定するのに役立ちます。Rt値はRzを30~50%上回ることが多い。

リスク(プロファイルの歪度)

リスクは、表面形状が山か谷のどちらに傾いているかを示す。負の歪度はベアリング特性が良好であることを示し、正の歪度は潤滑油保持性が良好である可能性を示す。値がゼロの場合は、プロファイルが均等に分布していることを示します。

Rku (プロファイルのクルトシス)

Rokuは表面の粗さプロファイルの鋭さを表す。3以上の値は、明確なピークを持つとがった表面を示し、3以下の値は、より丸みを帯びた特徴を示唆する。このパラメータは、摩耗挙動と耐荷重性の予測に役立ちます。

表面粗さの測定

適切な測定技術は、正確な表面仕上げ評価を保証します。適切な方法とツールを選択することで、生産効率を最適化しながら品質管理を維持することができます。

一般的な測定技術

さまざまな測定アプローチは、さまざまな表面タイプや精度要件に適しています。それぞれの方法は、特定の用途や生産環境に対して明確な利点を提供します。

連絡方法

接触式プロフィロメーターは、ダイヤモンドスタイラスを表面に引きずり、高さプロファイルを作成します。この技術により、ほとんどの製造アプリケーションで、0.1マイクロインチの分解能で信頼性の高い結果が得られます。スタイラスの移動速度は通常、毎秒0.1~0.5インチです。

接触方法の利点:

- ほとんどの材料で高精度

- 表面テクスチャーの直接測定

- 明確な数値データ出力

- 産業環境における実証済みの信頼性

制限事項:

- 表面傷のリスク

- 遅い測定速度

- ディープ・フィーチャーへのアクセス制限

- スタイラスの経年劣化

非接触法

光学システムは、光の反射や干渉パターンを利用して表面の質感を測定する。これらの方法は、デリケートな素材や高速検査に有効で、接触式に比べて最大100倍の測定速度を達成する。

一般的な非接触テクニック:

- レーザー三角測量

- 白色光干渉計

- 共焦点顕微鏡

- デジタル・ホログラフィー

測定に使用する機器

最新の表面測定ツールは、高精度のハードウェアと高度なソフトウェアを組み合わせたものです。現在のシステムは、基本的なパラメータと詳細な3D表面マッピングの両方を提供しています。

主な測定機器:

- ポータブル粗さ試験機

- 卓上型形状測定機

- 光学測定システム

- マルチセンサーCMMシステム

表面粗さチャートの解釈

表面粗さチャートは、製造工程と達成可能な仕上げを結びつけます。これらのツールは、チームが生産方法と品質要件について十分な情報に基づいた決定を下すのに役立ちます。

チャート・コンポーネントを理解する

表面粗さチャートは、素早く参照できるように構造化されたフォーマットでデータを表示します。明確な構成により、プロセス能力と設計要件を簡単にマッチさせることができます。

主要なチャート要素:

粗さスケール

- マイクロインチ値(米国規格)

- マイクロメートル値(メートル法)

- 換算係数

プロセス範囲

- 代表的な仕上げ範囲

- 最適動作ゾーン

- プロセスの制限

表面粗さ値の読み方

表面粗さチャートを読むには、スケールと文脈に注意を払う必要がある。値はプロセス能力と製品要求の両方を示します。

チャート解釈のステップ

スケールの位置

- チェック単位(マイクロインチ/マイクロメートル)

- 小数点以下の桁数に注意

- 範囲を特定する

プロセスバンドを探す

- 標準機能

- 特殊加工オプション

- コストの考慮

試合条件

- 設計仕様

- プロセスの選択

- 品質目標

表面粗さと機能性の相関性

表面仕上げは部品の性能に直結します。用途によって、最適な機能を発揮させるためには特定の粗さレベルが必要です。

応募資格

ベアリング表面

- 16-32マイクロインチ: スタンダード

- 8-16マイクロインチ: 精度

- 2~8マイクロインチ: 高精度

シール面

- 32-63マイクロインチ: 基本シール

- 16-32マイクロインチ: 圧力シール

- 8-16マイクロインチ: 高圧

外観仕上げ

- 125-250マイクロインチ: ユーティリティ

- 32-125マイクロインチ: コマーシャル

- 4-32マイクロインチ: プレミアム

| マイクロメートル(µm) | マイクロインチ(µin) | 表面仕上げ | 代表的なアプリケーション |

|---|---|---|---|

| 25 | 1000 | 粗い | 鋸切断、荒鍛造、未加工クリアランスエリア |

| 12.5 | 500 | 粗い | 粗い送り、重切削(旋盤加工、フライス加工、ディスク研磨) |

| 6.3 | 250 | ミディアム・ラフ | 平面研削、ディスク研削、フライス加工、ドリル加工、応力が要求されるクリアランス面 |

| 3.2 | 125 | ミディアム・ラフ | 振動、荷重、高応力にさらされる部品 |

| 1.6 | 63 | グッド | 微細送り、比較的高速 |

| 0.8 | 32 | ハイグレード | 円筒研削、センタレス研削、平面研削、連続運動や大きな荷重のない製品 |

| 0.4 | 16 | 高品質 | エメリーバフ、ラッピング、粗ホーニング、滑らかさが重要な場合 |

| 0.2 | 8 | 上質、高品質 | ラッピング、バフ研磨、ホーニング、リング、パッキン |

| 0.1 | 4 | 洗練された | ラッピング、バフ研磨、ホーニング、ゲージ、器具加工 |

| 0.05 | 2 | 非常に良い | 精密バフ、ホーニング、超仕上げ、精密ゲージブロック |

表面仕上げの向上

より良い表面仕上げには、しばしば特殊な技術や工程が必要です。適切なアプローチは、品質要件と生産コストおよび時間的制約のバランスをとることです。

表面粗さを改善する技術

適切な手法の選択は、効率と品質を最大化する。その方法は、基本的な加工調整から特殊な表面処理まで多岐にわたります。

機械加工工程

加工パラメーターは表面品質に直接影響します。わずかな調整で仕上がりを大幅に改善することができます。

主な要因:

切削パラメータ

- 速度: 鋼鉄のための 500-1000 sfm

- フィード0.001-0.005 apr

- 深さ:0.005~0.020インチ

ツールの選択

- ジオメトリーの最適化

- コーティングの種類

- 素材グレード

マシンコンディション

- 剛性コントロール

- 振動低減

- 冷却水管理

表面処理

機械加工後の処理は、表面仕上げを向上させる。これらの処理は、質感を向上させ、材料特性を改善します。

一般的な治療法:

機械的仕上げ

化学プロセス

アプリケーションに適した方法を選択する

方法の選択は複数の要因に左右される。表面仕上げの改善を計画する際には、すべての要件を考慮してください。

選考基準

部品要件

- 表面仕上げ目標

- 素材タイプ

- ジオメトリーの複雑さ

パフォーマンス・ニーズ

- 耐摩耗性

- 腐食保護

- 美的要求

結論

表面仕上げの品質は、製品の性能、コスト、信頼性に影響します。表面粗さの適切な測定、仕様、管理は、一貫した結果を生み出します。製造業者は、正しい技術と基準を適用することで、最適な表面仕上げを実現します。

シェンゲンでは、高度な測定機器を使用した包括的な表面検査レポートを提供し、お客様の仕様が正確に満たされていることを確認します。当社の経験豊富なチームは、研磨、ブラッシング、ビーズブラスト、陽極酸化処理、電気メッキなどの幅広い表面仕上げ処理を行います。 お問い合わせ Eメールにてご連絡ください。

よくあるご質問

表面粗さ表で使用される標準単位は何ですか?

米国のメーカーは通常マイクロインチ(μin)を使用し、メートル法ではマイクロメートル(μm)を使用する。1マイクロインチは0.0254マイクロメートルに相当する。最近の測定機器のほとんどは、世界的な互換性のために両方の単位を表示しています。

材料の違いは表面粗さにどのような影響を与えるのでしょうか?

素材の特性は、製造工程に対する表面の反応を変えます。柔らかい素材は滑らかな仕上がりになりやすいが、摩耗が進む可能性がある。より複雑な素材ほど摩耗に強いが、きめ細かな仕上げを実現するためにはさらなる加工が必要となる。

表面粗さは製品寿命に影響するか?

表面仕上げは、摩耗率、摩擦、耐疲労性に直接影響します。一般に、可動部品では表面が滑らかなほど長持ちし、粗さが制御されていると潤滑油の保持に役立ちます。適切な表面仕上げは、部品の寿命を延ばし、メンテナンスの必要性を低減します。

測定精度を維持するためのベストプラクティスとは?

定期的な校正、清潔な測定条件、一貫した技術が信頼できる結果を生み出します。温度安定性、振動制御、適切な治具サポートも重要です。オペレーターのトレーニングは、一貫した測定方法を保証します。

プロジェクトに適切な表面粗さを選択するには?

部品機能、コスト制約、製造能力に表面要求を適合させる。耐摩耗性、外観、組み立ての必要性などの要素を考慮する。類似の用途や業界標準を検討し、指針を得る。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。